Первый успешный пресс для CLT-панелей поставлен в Чехию

Новый завод Stora Enso в будущем будет производить до 120 000 м³ в год перекрёстно-клеёной древесины. Обладая богатым опытом и знаниями, полученными в ходе реализации трех успешных проектов CLT-панелей, финско-шведская группа выбрала Kallfass в качестве совершенно нового игрока на карте производителей прессов. Успех достается лидерам.

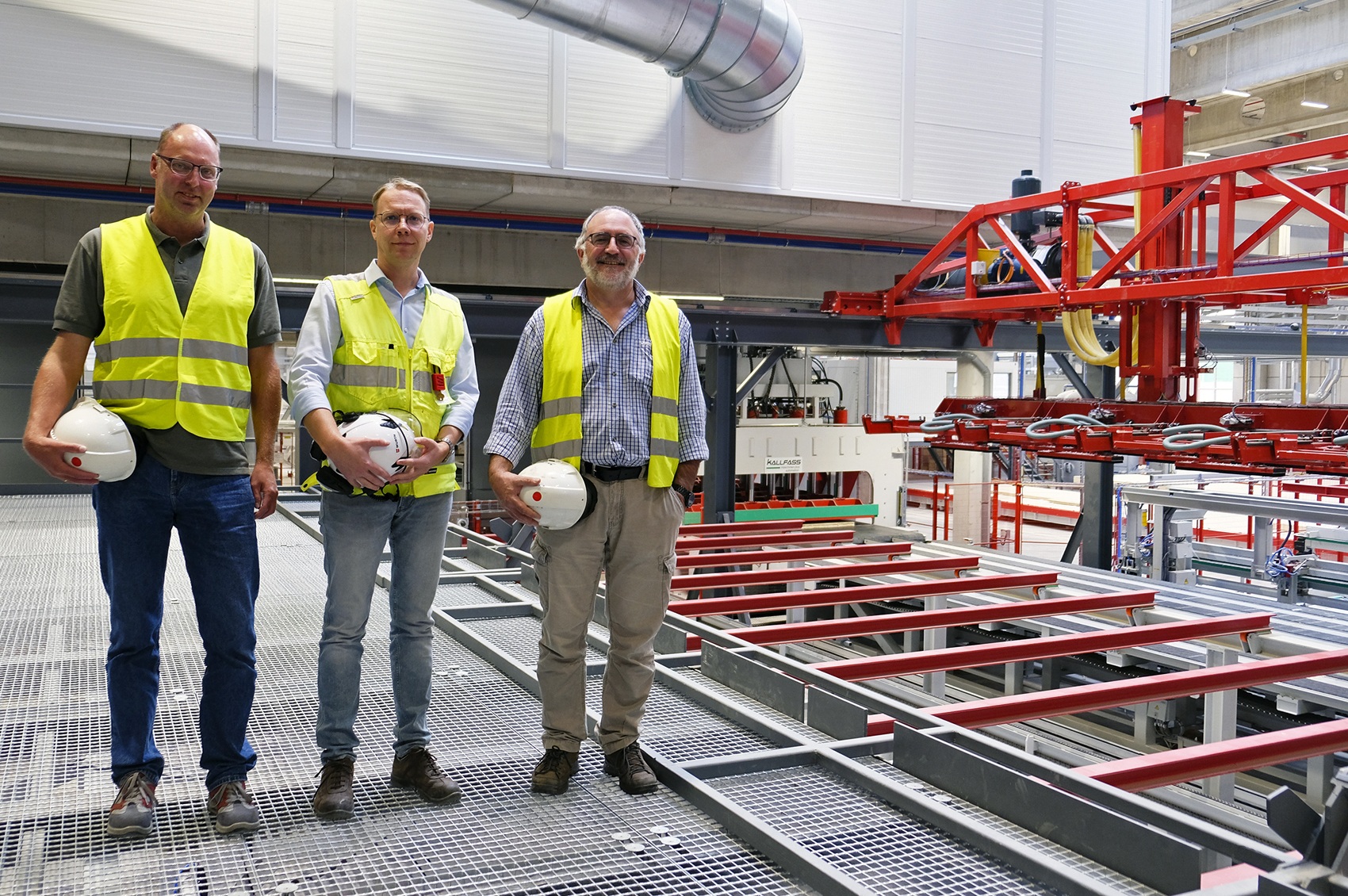

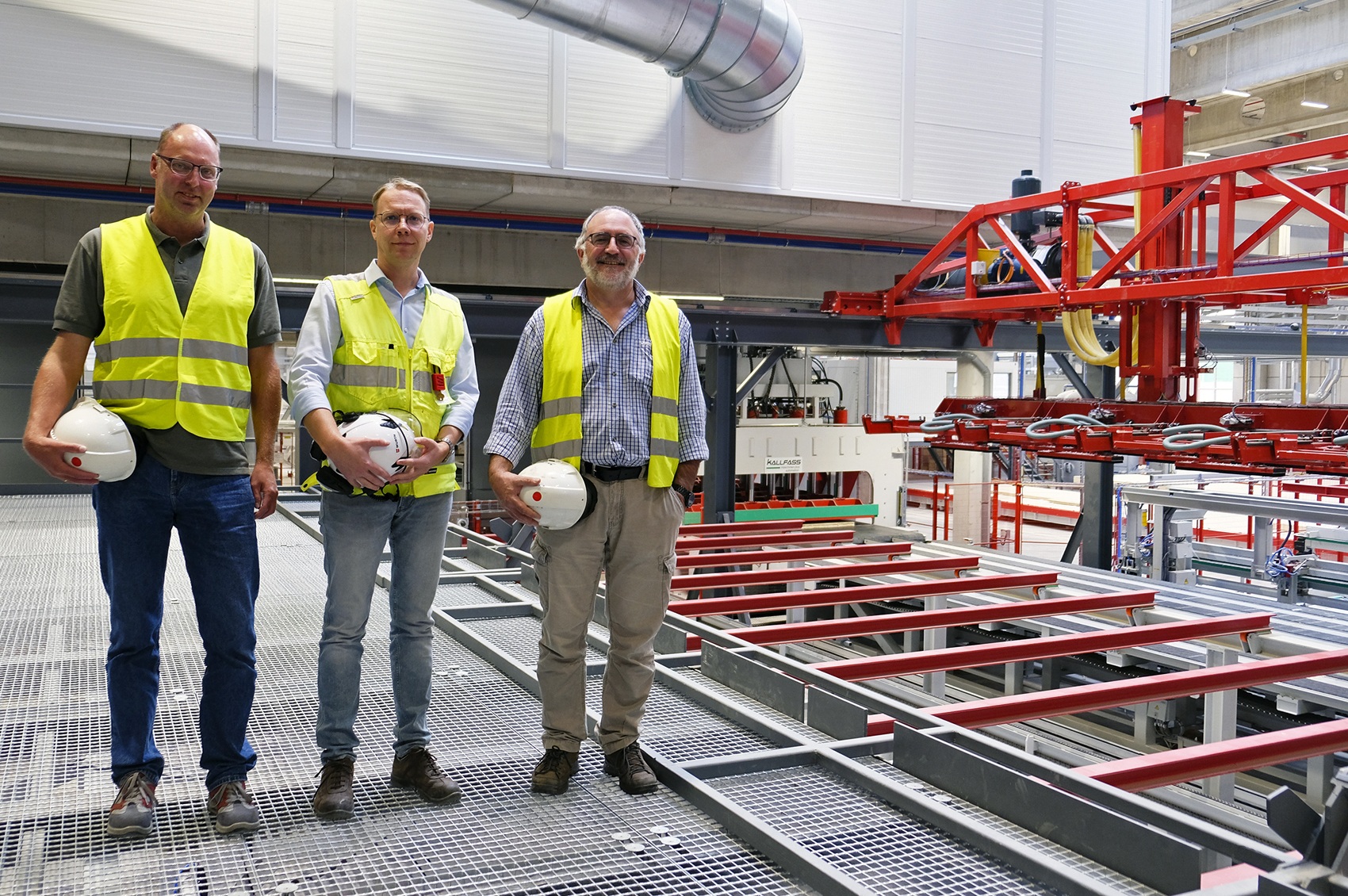

Успешное выполнение проекта: Управляющий директор компании Kallfass Ханс Хайст вместе с руководителем проекта компании Stora Enso Маркусом Вайсс-Мозером и руководителем проекта компании Kallfass Хелге Видманном (справа) перед первым прессом для CLT-панелей компании Kallfass.

Компания Kallfass отвечает за всю механизацию на заводе Stora Enso с момента первой установки оборудования для CLT-панелей в Бад-Сент-Леонхард в Каринтии. Теперь компания Stora Enso открыла свой четвертый и в будущем крупнейший завод для производства CLT-панелей, в Ждиреке в Чехии. «Мы рады, что нашли в лице компании Kallfass партнера, которого мы знаем и высоко ценим с начала нашего первого производства CLT-панелей. Представленная ими общая концепция механизации и прессования смогла полностью убедить нас», – сообщает Маркус Вайс-Мозер, руководитель проекта компании Stora Ensos, а Ханс Хайст, управляющий директор компании Kallfass, добавляет: «Мы очень гордимся тем, что представляем наш первый полный вариант производства CLT-панелей в Ждиреке. Завод является одним из ведущих мировых объектов».

Полностью интегрированный объект

«Огромное преимущество этого проекта заключается в том, что он не является полностью новым «зеленым полем» в классическом смысле, а то, что мы можем использовать структуры, которые выросли на этом месте за десятилетия», — объясняет Вайс-Мозер. Компания Stora Enso приобрела лесопильный завод еще в 1999 году и с тех пор постепенно расширяет его. Через два года после приобретения компания расширила линию распиловки (около 550 000 м³ в год) производством конструкционной массивной древесины (150 000 м³ в год). В 2015 году компания также начала заниматься производством поддонов и с тех пор их производство достигло около 80 000 тонн в год.

Добавление производства перекрёстно-клеёной древесины завершает полный комплекс услуг. Таким образом, производственные мощности финско-шведской компании возрастут до более чем 400 000 м³ в год.

Принцип нулевой фуги

Все четыре завода компании Stora Enso, производящие CLT-панели из перекрёстно-клеёной древесины используют один и тот же принцип. Как продольные, так и поперечные слои производятся как цельные деревянные однослойные пласты, прежде чем они формируются в готовую CLT-панель. Надежность производственного процесса имеет первостепенное значение: «При промышленном производстве более 100 000 м³ в год не должно быть никаких зазоров. Благодаря использованию однослойных панелей мы работаем без выпадающих ламелей. «Это высокое качество, естественно, также отражается в значениях допуска панелей», — объясняет Вайс-Мозер.

Торцевание поперечных слоев: перед станцией укладки однослойные плиты для поперечных слоев, обрезаются на будущую ширину панели.

Минимизация интерфейсов

От выхода проходного пресса для производства однослойных панелей до конечных изделий на заводе в Ждиреке используется почти исключительно оборудование компании Kallfass. «Одной из наших главных целей на новом заводе была минимизация интерфейсов. Компания Kallfass была основным поставщиком оборудования, и она является гарантом качества», — говорит Вайс-Мозер.

Плиты, предназначенные для поперечного слоя, автоматически обрезаются на нужную длину и помещаются в соответствующий промежуточный буфер. Как только все слои будут подготовлены, можно начинать сборку панели, а клеевая каретка компании Oest начинает наносить клей на стационарный стол. «Особенностью является то, что мы используем на всей панели только полиуретановый клей. Как в углублениях, так и на краях, а также на поверхности плиты», —сообщает Вайс-Мозер.

80 прессовальных рабочих цилиндров, распределенные по десяти пресс-модулям, обеспечивают особенно равномерное распределение давления.

Первый пресс

Готовая пресс-заготовка с помощью модульного конвейера транспортируется в пресс компании Kallfass. «Транспортер реверсивный. Это дает большое преимущество: в случае возникновения проблемы во время склеивания можно быстро и легко вернуть незаконченную пресс-заготовку в пресс», — поясняет Хайст, а Вайс-Мозер добавляет: «Эта экстренная пресс-операция также позволяет нам в редких случаях неполадок не растрачивать ценное сырье».

Максимальная высота пресс-заготовки составляет 600 мм. Размеры готовой панели составляют от 8 до 16 м в длину и от 2 до 3,6 м в ширину. «Мы работаем с четырьмя цилиндрами в каждом ряду прессования. Это обеспечивает необходимое давление на каждый квадратный миллиметр пластины», — объясняет Хайст. Система позволяет достигать давления прессования до 1 Н/мм2. «Конечно, нам нужно значительно меньшее давление, если мы работаем с елью. Однако мы рассматриваем это как инвестиции в будущее. Кто знает, какие виды древесины могут потребоваться в будущем для производства перекрёстно-клеёной древесины? Таким образом, мы приспосабливаемся ко всем требованиям будущего», – сообщает Вайс-Мозер.

После процесса прессования отдельные панели автоматически выталкиваются на сухую фугу и снова разделяются перед передачей на шлифовальный станок, а затем соединяются с помощью трех портальных обрабатывающих станков компании Hundgger.

Серийное производство начинается в 2023 году

Первая панель была успешно изготовлена в августе. В настоящее время еще продолжается заключительный этап сертификации и утверждения. «К концу года, однако, все должно быть завершено в соответствии с планом. Затем мы можем начать производство в односменном режиме. К 2026 году планируется постепенное расширение до четырехсменного режима работы. Для этого нам потребуется около 110 новых сотрудников на этом предприятии» — говорит Вайс-Мозер.

Успешное выполнение проекта: Управляющий директор компании Kallfass Ханс Хайст вместе с руководителем проекта компании Stora Enso Маркусом Вайсс-Мозером и руководителем проекта компании Kallfass Хелге Видманном (справа) перед первым прессом для CLT-панелей компании Kallfass.

Торцевание поперечных слоев: перед станцией укладки однослойные плиты для поперечных слоев, обрезаются на будущую ширину панели.