Чтобы повысить производительность лесопильного завода и в то же время уровень автоматизации, шведская компания Åsljunga Pallen решила инвестировать в новую сортировочную установку, включая систему штабелирования. В качестве поставщика оборудования была выбрана компания Kallfass. Эксперт по механизации использовал все свои специальные знания, чтобы сбалансировать требования клиента с имеющимся пространством.

Компания Åsljunga Pallen из города Эркелльюнга на юге Швеции специализируется на производстве поддонов и упаковочных материалов. Компания производит около 7500 поддонов в день. Необходимые для этого пиломатериалы поступают с собственной лесопилки. Ежегодно здесь производится около 60 000 м3 пиломатериалов, 99% которых перерабатывается дальше на собственном производстве. «Таким образом мы являемся одним из крупнейших производителей поддонов в Швеции», — сообщает Стефан Нильссон, владелец и управляющий директор компании Åsljunga Pallen. Поддоны продаются клиентам в Швеции и Дании в радиусе около 300 километров.

Лучшее решение из предложенных

Сортировка вторичного ассортимента была узким местом производства. «Контроль качества проводился вручную – это отнимало очень много времени», – объясняет Оскар Эльзен, руководитель производства компании Åsljunga Pallen. По этой причине было принято решение инвестировать в новую линию сортировки и штабелирования от компании Kallfass из Байерсбронн-Клостеррайхенбаха в Германии. В рамках этой реорганизации компания также расширила линию распиловки, включив в нее делительно-прирезной круглопильный станок от EWD. «Это означает, что теперь можно распилить подходящим образом весь ствол для нашего производства поддонов», - продолжает руководитель производства.

«Компания Kallfass поняла, как мы работаем, или, скорее, какой процесс лучше всего подходит для нашего завода, и предложила техническое решение, отвечающее нашим требованиям, которое нам понравилось», — объясняет Нильссон, представитель третьего поколения, управляющего семейным бизнесом.

Пространство и время - две проблемы

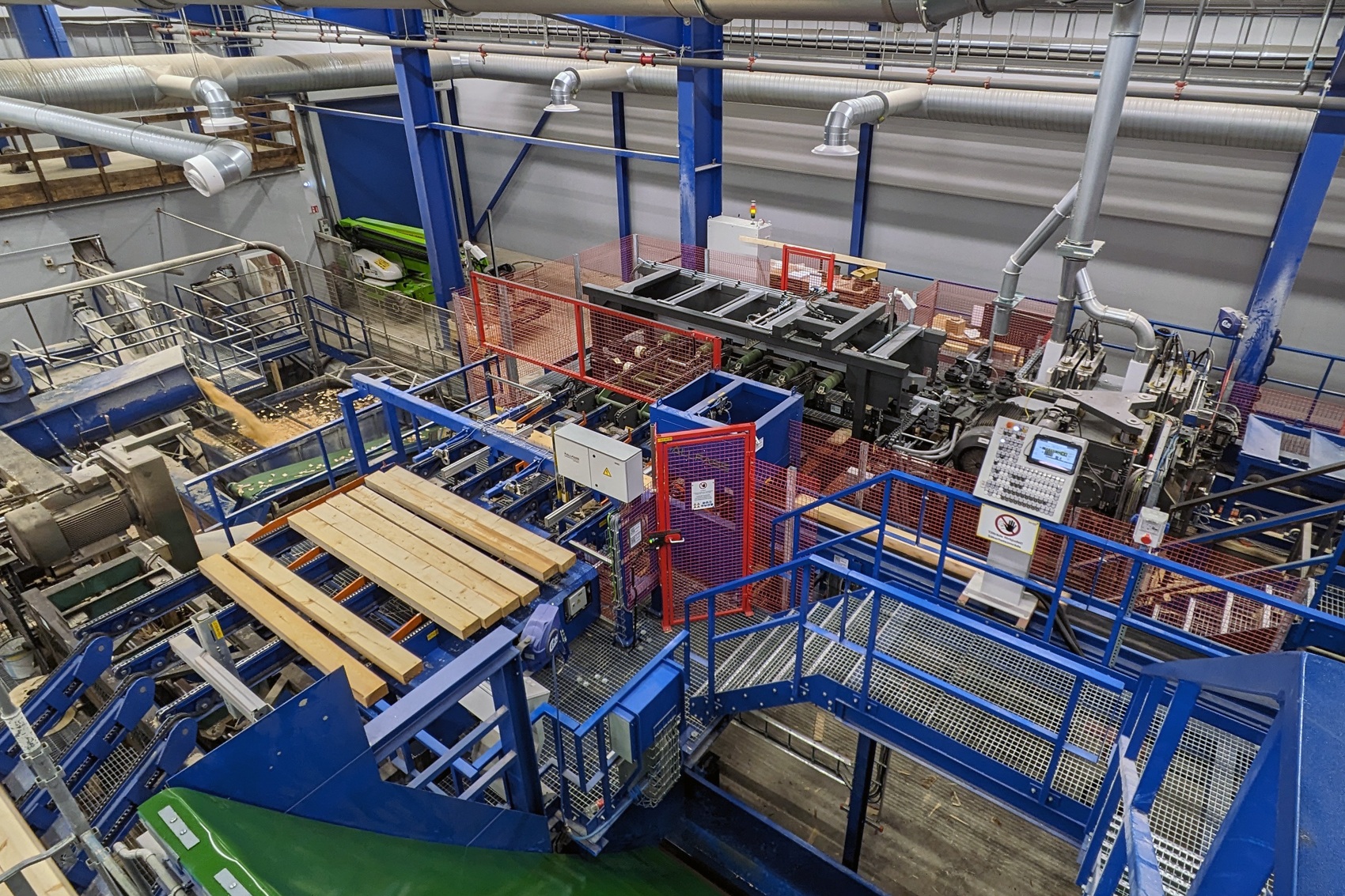

Здание, в котором находится новая система сортировки и штабелирования, построено в 1956 году. В последнее время эта система была несколько расширена. «Однако для реализации этого масштабного проекта нам пришлось довольствоваться имеющимся пространством и использовать каждый миллиметр», - объясняет Доминик Хаузер, курировавший проект от имени компании Kallfass и улыбается: «Во время установки даже возникли споры о том, действительно ли у робота будет достаточно места для выполнения своей функции без необходимости внесения каких-либо изменений в здание. Однако несмотря на то, что некоторые сотрудники были скептически настроены, робот был введен в эксплуатацию, как и планировалось». Он имеет в виду робота, который отвечает за автоматическое заполнение магазина прокладок. Но об этом позже.

Помимо доступного пространства, необходимо было учитывать и другие моменты: первоначально большая часть монтажа выполнялась в ходе текущих работ. «У нас было всего шесть недель простоя, - рассказывает Эльзен. И крышу нельзя было открывать во время монтажа. "Благодаря всеобщему сотрудничеству и высокой степени гибкости со стороны Kallfass нам удалось справиться и с этим", - говорит Нильссон, очень довольный работой специалиста по механизации. Сборка началась в марте, а сортировочная установка для основного и вторичного ассортиментов заработала с начала августа.

Чтобы оптимально использовать пространство, концепция Kallfass предусматривает несколько вариантов изменения уровней.

«Компания Kallfass поняла наши процессы и предложила нам лучшее техническое решение. Мы ожидаем увеличения производства как минимум на 20 %».

- Стефан Нильссон, управляющий директор компании Åsljunga Pallen/em> -

Комплексная механизация

Компания Kallfass поставила оборудование механизации с поперечным съемом пиломатериала, восходящим диагональным конвейером, а также тактирующим устройством и оборудованием для замера толщины между существующей линией распиловки и новым делительно-прирезным круглопильным станком от EWD. «Перед круглопильным станком имеется возможность транспортировки основного ассортимента на существующую систему штабелирования с помощью автоматического вытяжного устройства, в зависимости от размеров, производительности, работ по регулировке или техническому обслуживанию на основной линии», - объясняет Хаузер. Помимо непосредственно подачи вторичного ассортимента под новым оборудованием для загрузки основной продукции на делительно-прирезной круглопильный станок расположен кромкообрезной станок, который также подает доски на сортировку. Каждый из трех каналов подачи имеет свой буферный этаж. «Основной ассортимент размещается на одной палубе, а вторичный ассортимент на двух этажах. Когда этаж заполнен, он автоматически опорожняется, чтобы не простаивала линия распиловки», - объясняет Хаузер. С помощью механизма смены уровней доски поднимаются наверх. Там сначала происходит выравнивание, а затем револьверное тактирующее устройство подает поломатериалы на захватный транспортер со скоростью до 120 штук в минуту. Также есть возможность торцевого обрезания по нулевой линии.

Вид на подачу основного ассортимента на делительно-прирезной круглопильный станок.

После очередного изменения уровня вниз сканер Microtec распознает обзол и присваивает каждой доске соответствующее качество или размер. Затем доски помещаются в один из 15 вертикальных боксов. Боксы выгружаются вниз на цепной конвейер, который транспортирует содержимое боксов дальше на движущийся цепной конвейер. Затем материал транспортируется к параллельно расположенному участку штабелирования. «Это решение также было обусловлено наличием доступного пространства, - говорит Хаузер. Ступенчатый и цепной разобщители передают доски на другой поперечный конвейер для формирования слоев. Его производительность по оценке руководителя проекта компании Kallfass составляет до 14 слоёв в минуту. Последующий многорядный поперечно-пильный станок компании Kallfass оснащен четырьмя пильными агрегатами, три из которых могут позиционироваться автоматически. Затем слои досок отправляются на укладочную машину, имеющую шесть магазинов с автоматической укладкой прокладок.

Высокая степень автоматизации

Робот, упомянутый выше, используется для заполнения магазинов прокладок. Для этого компания Kallfass установила автоматическую систему подачи. Водитель вилочного погрузчика помещает заполненные прокладками стойки на конвейер, откуда они поступают в систему. Два разных типа прокладок могут подаваться по отдельности с помощью подъемного механизма. После опорожнения стойки прокладки подаются на сканер через ступенчатый выталкиватель, и разобщитель. Он проверяет древесину на соответствие размерам и наличие повреждений. Несоответствующие прокладки могут быть автоматически выброшены. Далее следует формирование пачки для робота, который затем может захватывать сразу несколько прокладок и заполнять магазины. Компания Kallfass также поставила автоматическую подачу поддонов для системы штабелирования. Количество необходимых поддонов зависит от длины материала. Пустые поддоны автоматически извлекаются из магазина и предварительно позиционируются так, чтобы поддон всегда находился посередине длины заготовки. Затем слои досок автоматически укладываются на поддоны. Максимальная высота штабеля, включая поддон, составляет 1,9 м. Г-н Хаузер называет целевую производительность до 90 пакетов в день.

Для достижения высокой степени автоматизации компания Kallfass поставила систему автоматической подачи прокладок …

...и робот, заполняющий магазины системы штабелирования.

Благодаря высокой степени автоматизации компания Åsljunga Pallen может управлять всей линией сортировки и штабелирования с помощью всего двух сотрудников. «В настоящее время мы проводим окончательную оптимизацию. Тогда мы ожидаем увеличения производительности не менее чем на 20 процентов», - говорит Нильссон.

Подача вторичного ассортимента на сканер обзола.

Визуальная оценка лесоматериала перед подачей на многорядный поперечно-пильный станок.