Afin d’augmenter simultanément le rendement de la scierie et son degré d’automatisation, l’entreprise suédoise Åsljunga Pallen a décidé d’investir dans un nouvel ensemble de triage avec installation d’empilage. Le choix d’équipementier s’est porté sur Kallfass. L’expert en mécanisation a utilisé toutes ses connaissances pour concilier les exigences du client avec l’espace disponible.

L’entreprise Åsljunga Pallen, située à Örkelljunga dans le sud de la Suède, est spécialisée dans la fabrication de palettes et de produits d’emballage. Elle produit environ 7500 palettes par jour et le bois de sciage nécessaire à ses besoins provient de sa propre scierie. On y produit chaque année environ 60 000 m3 de bois de sciage, dont 99 % sont destinés à la transformation interne. « Nous faisons partie des plus grands fabricants de palettes de Suède », rapporte Stefan Nilsson, propriétaire et directeur de Åsljunga Pallen. Les palettes sont vendues à des clients en Suède et au Danemark dans un rayon d’environ 300 km.

Meilleure solution proposée

La fluidité de production se trouvait entravée par le tri des produits latéraux. « Le contrôle de la qualité était réalisé manuellement, ce qui était très laborieux », explique Oscar Elzén, directeur de production chez Åsljunga Pallen. C’est pourquoi il a été décidé d’investir dans une nouvelle ligne de tri et d’empilage fournie par Kallfass, de Baiersbronn-Klosterreichenbach en Allemagne. Dans le cadre de cette transformation, l’entreprise a également étendu sa ligne de sciage en y ajoutant une machine de retaillage de EWD. « Il est désormais possible de découper une grume entière pour l’adapter à notre production de palettes », poursuit le directeur de production.

« Kallfass a bien compris comment nous travaillions et quel était le meilleur processus pour notre usine. On nous a proposé une solution technique satisfaisante qui répondait à nos exigences », explique M. Nilsson, troisième génération à diriger l’entreprise familiale.

Espace et temps - deux défis

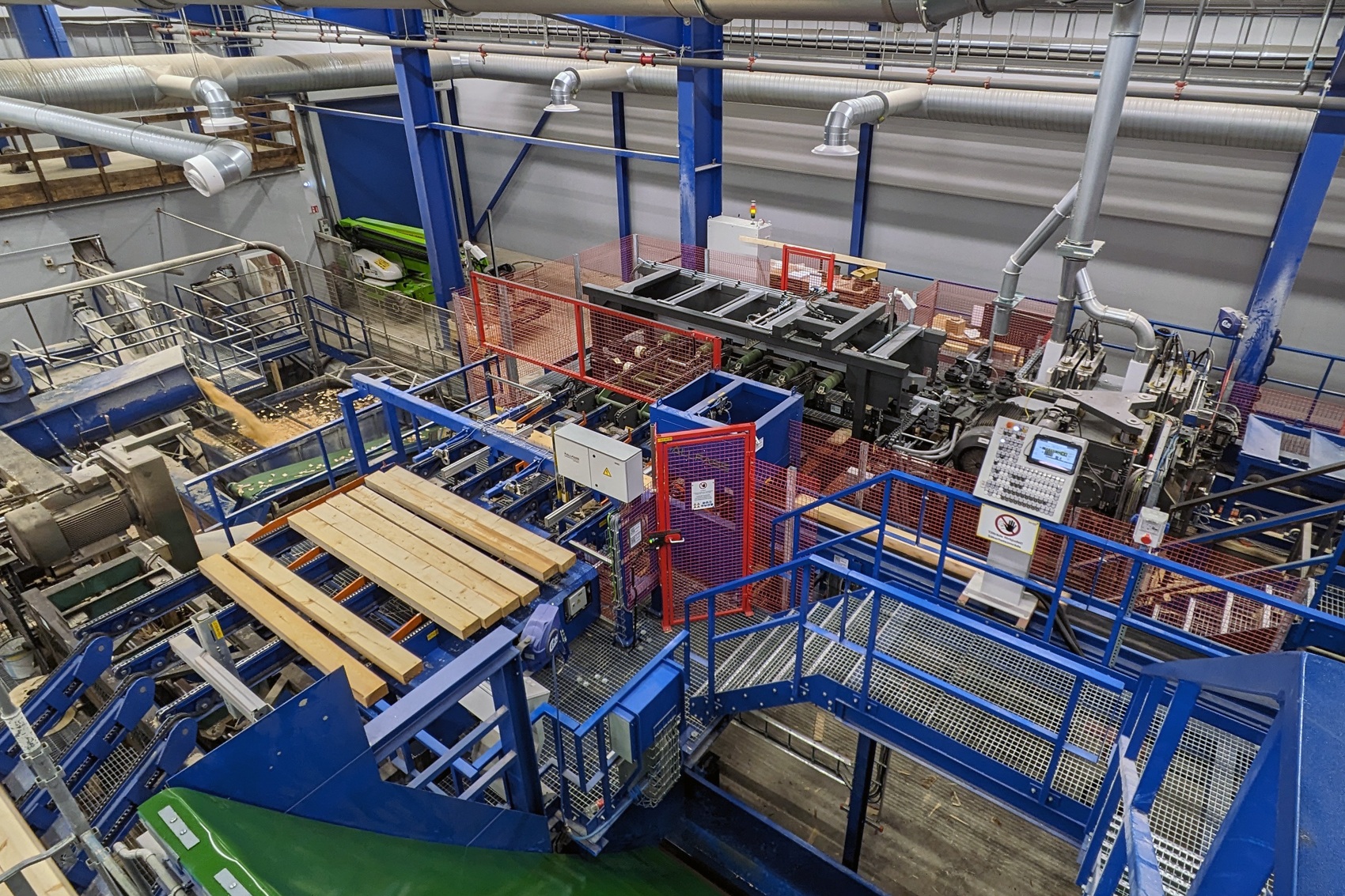

Le bâtiment qui abrite la nouvelle installation de tri et d’empilage date de 1956. Il avait bien été légèrement agrandi il y a peu. « Mais pour un projet d’une telle envergure, nous avons dû nous débrouiller avec l’espace disponible et exploiter chaque millimètre », décrit Dominik Hauser, qui s’est occupé du projet côté Kallfass. Il continue en souriant : « Lors du montage, il y a même eu des paris sur l’incertitude que l’espace disponible serait suffisant pour la fonction prévue du robot sans qu’il soit nécessaire d’adapter le bâtiment. En dépit de certains septiques, la mise en service du robot s’est déroulée comme prévu. » Il fait ici allusion au robot chargé de remplir automatiquement les chargeurs de liteaux. Mais nous y reviendrons plus tard.

Outre l’espace disponible, il y avait d’autres points à prendre en compte : tout d’abord, une grande partie de l’installation a été réalisée alors que l’entreprise était en activité. « Nous n’avons eu que six semaines d’arrêt », indique M. Elzén. Et pendant le montage, le toit ne devait pas être ouvert. « Mais grâce à la collaboration de tous et à la grande flexibilité de Kallfass, nous avons également pu maîtriser ce point », selon M. Nilsson, très satisfait de l’exécution par le spécialiste de la mécanisation. Avec un montage commencé en mars, l’usine de triage des produits principaux et latéraux est en service depuis début août.

Afin d’optimiser l’espace, le concept Kallfass inclut plusieurs changements de niveau.

« Kallfass a compris nos processus et nous a proposé la meilleure solution technique. Nous prévoyons une augmentation de la production d’au moins 20 %. »

- Stefan Nilsson, directeur général de Åsljunga Pallen -

Une mécanisation complexe

Kallfass a fourni les équipements de mécanisation comprenant une extraction transversale, un convoyeur diagonal ascendant ainsi que la synchronisation et la mesure d’épaisseur entre la ligne de sciage existante et la nouvelle scie circulaire de reprise de EWD. « En amont de la scie circulaire de reprise, il est possible de transporter les produits principaux sur une installation d’empilage existante à l’aide d’un dispositif d’extraction automatique, en fonction des dimensions, de la capacité, des travaux de réglage ou de maintenance sur la ligne principale », explique M. Hauser. Outre une alimentation directe des produits latéraux, une déligneuse déjà sur place qui amène également les planches au triage est située sous la nouvelle alimentation principale en produits principaux vers la scie circulaire de reprise. Chacune des trois alimentations possède son propre étage tampon. « Les produits principaux sont stockés sur un étage et les produits latéraux sur deux étages. Lorsqu’un étage est plein, le vidage automatique a lieu afin de ne pas provoquer l’arrêt de la ligne de sciage », explique M. Hauser. Les planches arrivent en haut après être passées par un changeur de niveau. C’est là que s’effectue tout d’abord l’alignement, avant que le Tongloader introduise les produits dans le convoyeur d’entraînement à une cadence pouvant atteindre 120 pièces par minute. Ici, il est également possible d’effectuer un tronçonnage arrière sur ligne zéro.

Vue sur l’alimentation des produits principaux vers la scie circulaire de reprise.

Après un nouveau changement de niveau vers le bas, un scanner Microtec détecte les flaches et attribue à chaque planche la qualité/la taille correspondante. Elles sont ensuite placées dans l’un des 15 conteneurs verticaux. Les conteneurs sont vidés par le bas sur un convoyeur à chaîne qui transporte ensuite le contenu des conteneurs sur un convoyeur à chaîne mobile. Celui-ci amène ensuite les morceaux bois à l’installation d’empilage montée en parallèle. Selon M. Hauser, « cette solution était également due à l’espace disponible ». Un coulisseau ainsi qu’un séparateur amènent les planches sur un autre convoyeur transversal pour la formation des couches. Le chef de projet de Kallfass estime que le rendement peut atteindre jusqu’à 14 couches par minutes. La tronçonneuse multiple de Kallfass montée en aval est équipée de quatre unités de sciage, dont trois peuvent être positionnées automatiquement. Les couches de planches sont ensuite acheminées vers l’empileuse qui possède six chargeurs de liteaux à dépose automatique.

Haut degré d’automatisation

Le robot mentionné précédemment est utilisé pour remplir les chargeurs de liteaux. Pour cela, Kallfass a installé un système de chargement automatique. Un cariste dépose les ranchers remplis de liteaux sur un convoyeur qui alimente ainsi l’installation. Un mécanisme de levage permet d’amener séparément deux types de liteaux différents. Après le vidage des ranchers, les liteaux arrivent au scanner après être passés par un coulisseau et un séparateur. Le scanner contrôle les dimensions et les dommages sur les morceaux de bois. Les liteaux non adaptés sont automatiquement éjectés. Des bottes de liteaux sont ensuite formés pour le robot, qui peut ainsi saisir plusieurs liteaux à la fois et remplir les magasins. Kallfass a également fourni l’alimentation automatique en palettes pour l’installation d’empilage. Il est possible de déterminer le nombre de palettes nécessaires en fonction de la longueur du bois. Les palettes vides sont automatiquement retirées du magasin et prépositionnées pour toujours être individuellement centrées par rapport à la longueur de la pièce. Ensuite, les couches de planches sont automatiquement empilées sur des palettes. La hauteur maximale d’empilage, palette comprise, est de 1,9 m. M. Hauser indique un débit cible pouvant aller jusqu’à 90 paquets par jour.

Pour un haut degré d’automatisation, Kallfass a fourni un système d’alimentation automatique de liteaux ...

... ainsi qu’un robot qui remplit les magasins de l’installation d’empilage.

Grâce au haut degré d’automatisation, Åsljunga Pallen est en mesure d’exploiter l’ensemble de la ligne de tri et d’empilage avec seulement deux employés. « Actuellement, nous effectuons encore les dernières optimisations. Nous estimons par la suite une augmentation des performances d’au moins 20 % », déclare M. Nilsson.

Alimentation des produits latéraux vers le scanner de flaches.

Évaluation visuelle de la marchandise en amont de la tronçonneuse multiple.