Um die Leistung des Sägewerkes sowie gleichzeitig den Automatisierungsgrad zu erhöhen, entschied sich das schwedische Unternehmen Åsljunga Pallen für die Investition in ein neues Sortierwerk samt Stapelanlage. Beim Ausrüster fiel die Wahl auf Kallfass. Der Mechanisierungsexperte nutzte sein gesamtes Fachwissen, um die Anforderungen des Kunden mit den vorhandenen Platzverhältnissen in Einklang zu bringen.

Åsljunga Pallen aus dem südschwedischen Örkelljunga hat sich auf die Herstellung von Paletten und Verpackungsware spezialisiert. Das Unternehmen produziert täglich rund 7500 Paletten. Das dafür notwendige Schnittholz stammt aus dem eigenen Sägewerk. Dort erzeugt man jährlich rund 60.000 m³ Schnittholz, 99 % davon gehen in die eigene Weiterverarbeitung. „Damit zählen wir zu den größten Palettenherstellern in Schweden“, berichtet Stefan Nilsson, Eigentümer und Geschäftsführer von Åsljunga Pallen. Der Absatz der Paletten erfolgt in einem Radius von rund 300 km an Kunden in Schweden und Dänemark.

Beste Lösung geboten

Die Sortierung der Seitenware war das Nadelöhr in der Produktion. „Die Qualitätskontrolle erfolgte manuell – das war sehr aufwändig“, erläutert Oscar Elzén, Produktionsleiter bei Åsljunga Pallen. Aus diesem Grund hat man sich entschlossen, in eine neue Sortier- und Stapellinie von Kallfass, Baiersbronn-Klosterreichenbach/DE, zu investieren. Im Zuge dieses Umbaus erweiterte das Unternehmen auch die Sägelinie um eine Nachschnittmaschine von EWD. „Damit ist es jetzt möglich, den gesamten Stamm passend für unsere Palettenproduktion aufzutrennen“, berichtet der Produktionsleiter weiter.

„Kallfass hat verstanden, wie wir arbeiten, beziehungsweise welcher Ablauf der beste für unser Werk ist, und eine technische Lösung für unsere Anforderungen angeboten, die uns gefallen hat“, verdeutlicht Nilsson, der das Familienunternehmen in der dritten Generation führt.

Platz und Zeit – zwei Herausforderungen

Das Gebäude, in dem die neue Sortier- und Stapelanlage untergebracht ist, stammt aus 1956. Diese wurde zwar unlängst etwas erweitert. „Wir mussten für dieses umfangreiche Projekt aber mit dem vorhandenen Platz zurechtkommen und jeden Millimeter ausnutzen“, beschreibt Dominik Hauser, der das Projekt seitens Kallfass betreute, und schmunzelt: „Bei der Montage gab es sogar Wetten, ob der Roboter tatsächlich ausreichend Platz für seine vorgesehene Funktion zur Verfügung hat, ohne eine Anpassung am Gebäude vornehmen zu müssen. Zum Nachteil einiger Skeptiker erfolgte die Roboterinbetriebnahme aber wie geplant.“ Damit spricht er den Roboter an, der für die automatische Befüllung der Leistenmagazin zuständig ist. Dazu aber später mehr.

Neben dem Platzangebot gab es noch weitere Punkte zu berücksichtigen: Zunächst wurde ein Großteil der Installation während des laufenden Betriebes durchgeführt. „Wir hatten nur sechs Wochen Stillstand“, informiert Elzén. Und während der Montage das Dach nicht geöffnet werden. „Durch die Zusammenarbeit aller und die hohe Flexibilität seitens Kallfass konnten wir aber auch das meistern“, sagt Nilsson und ist mit der Abwicklung seitens des Mechanisierungsspezialisten sehr zufrieden. Montagebeginn war im März, seit Anfang August ist das Sortierwerk für die Haupt- und Seitenware in Betrieb.

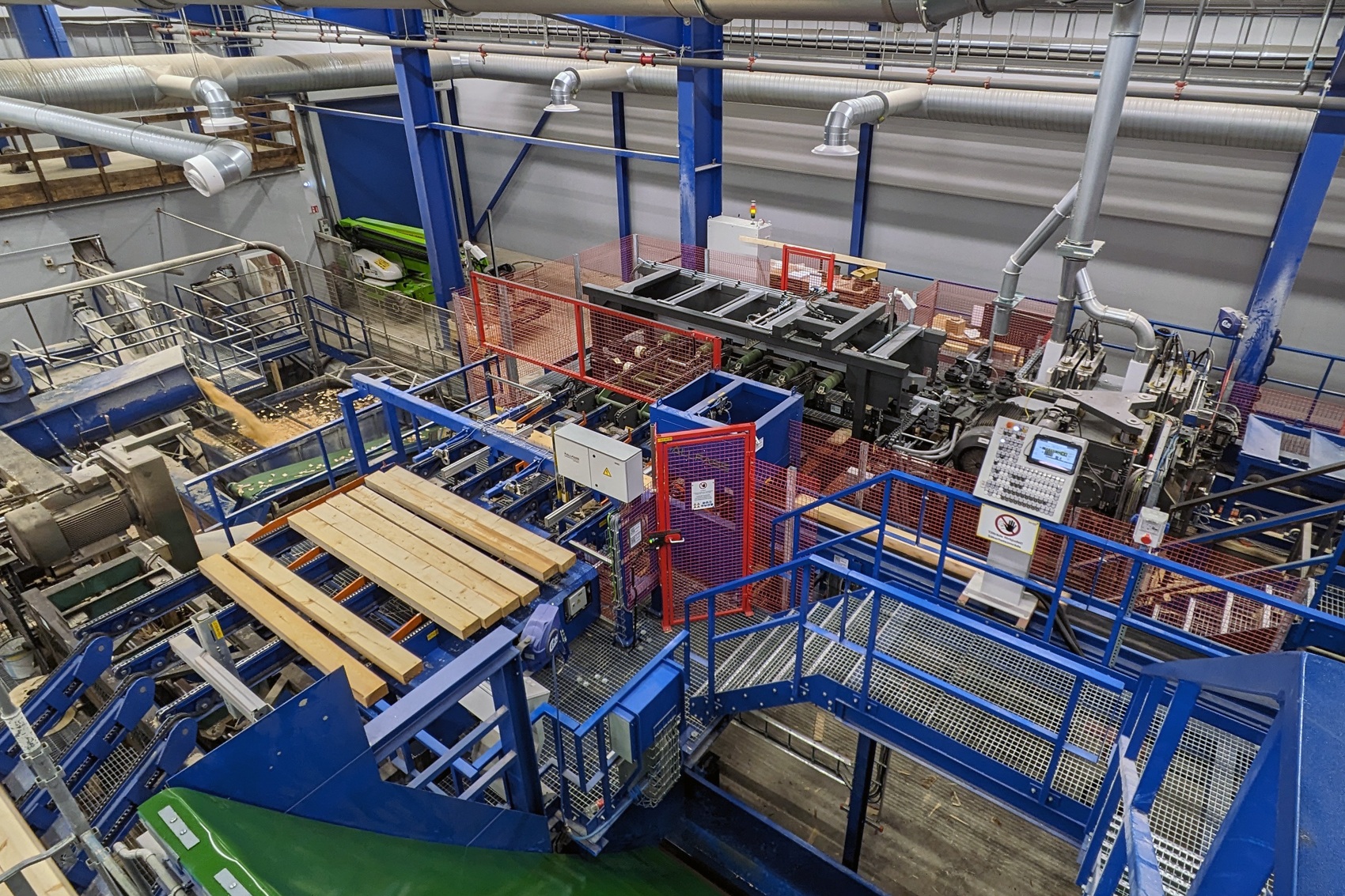

Um den Platz optimal auszunutzen, gibt es beim Kallfass-Konzept einige Niveauwechsel.

„Kallfass hat unsere Prozesse verstanden und uns die beste technische Lösung geboten. Wir rechnen mit einer Produktionssteigerung von mindestens 20 %.“

- Stefan Nilsson, Geschäftsführer Åsljunga Pallen -

Komplexe Mechanisierung

Kallfass lieferte die Mechanisierung mit Querabzug, ansteigendem Diagonalförderer sowie Eintaktung und Stärkenmessung zwischen der bestehenden Sägelinie und der neuen EWD-Nachschnittmaschine. „Vor der Nachschnittsäge besteht die Möglichkeit, über eine automatische Auszugsvorrichtung, die Hauptware auf eine bestehende Stapelanlage zu transportieren, abhängig von Dimension, Leistung, Einstell- oder Wartungsarbeiten an der Hauptlinie“, erklärt Hauser. Neben einer direkten Seitenwarenzuführung befindet sich unter der neuen Hauptwarenbeschickung zur Nachschnittsäge ein Bestandsbesäumer, welcher ebenfalls die Bretter zur Sortierung bringt. Jede der drei Zuführungen besitzt eine eigene Pufferetage. „Die Hauptware wird in einem Deck und die Seitenware auf zwei Etagen gepuffert. Ist eine Etage voll, erfolgt die automatische Leerung, um in der Sägelinie keinen Stillstand zu verursachen“, beschreibt Hauser. Über einen Niveauwechsler gelangen die Bretter nach oben. Dort erfolgt zunächst die Ausrichtung, bevor der Tongloader die Ware mit einer Leistung von bis zu 120 Teilen pro Minute in den Mitnahmeförderer eintaktet. Hier besteht zudem die Möglichkeit einer Nulllinien-Rückkappung.

Blick auf die Beschickung der Hauptware zur Nachschnittmaschine.

Nach einem erneuten Niveauwechsel nach unten erkennt ein Microtec-Scanner die Waldkanten und gibt jedem Brett die entsprechende Qualität beziehungsweise Dimension mit. Dann kommen diese in eine der 15 Senkrechtboxen. Die Boxen werden nach unten auf einen Kettenförderer entleert, welcher den Boxeninhalt weiter auf einen verfahrbaren Kettenförderer transportiert. Dieser bringt die Hölzer in weiterer Folge zur parallel liegenden Stapelanlage. „Auch diese Lösung war ebenfalls den Platzverhältnissen geschuldet“, sagt Hauser. Ein Stufenschieber sowie ein Vereinzeler bringen die Bretter auf einen weiteren Querförderer zur Lagenbildung. Deren Leistung beziffert der Kallfass-Projektleiter mit bis zu 14 Lagen pro Minute. Die nachfolgende Mehrfachablängsäge von Kallfass ist mit vier Sägeaggregaten – drei davon sind automatisch positionierbar – ausgestattet. Danach kommen die Brettlagen zur Stapelmaschine, die über sechs Magazine mit automatischer Leistenlegung verfügt.

Hoher Automatisierungsgrad

Der zuvor erwähnte Roboter ist für die Befüllung der Leistenmagazine im Einsatz. Dafür installierte Kallfass eine automatische Beschickung. Ein Staplerfahrer gibt die mit Leisten befüllten Rungen auf einen Förderer auf, die von dort in die Anlage eingespeist werden. Über ein Hubwerk lassen sich zwei unterschiedliche Leistenarten getrennt zuführen. Nach der Rungenleerung kommen die Leisten über einen Stufenschieber und Vereinzeler zum Scanner. Dieser kontrolliert die Hölzer hinsichtlich Dimension und Beschädigung. Nicht passende Leisten lassen sich automatisch ausschleusen. Es folgt die Bundbildung für den Roboter, der damit gleich mehrere Leisten auf einmal greifen und die Magazine befüllen kann. Kallfass lieferte zudem die automatische Palettenzuführung für die Stapelanlage. Dabei lässt sich je nach Holzlänge die Anzahl der benötigten Paletten festlegen. Die Leerpaletten werden automatisch aus dem Magazin entnommen und vorpositioniert, sodass sich die Palette immer mittig zur Werkstücklänge befindet. Danach werden die Bretterlagen automatisch auf Paletten gestapelt. Die maximale Stapelhöhe inklusive Palette beträgt 1,9 m. Die Zielleistung gibt Hauser mit bis zu 90 Paketen pro Tag an.

Für einen hohen Automatisierungsgrad lieferte Kallfass eine automatische Leistenzuführung …

… sowie einen Roboter, der die Magazine der Stapelanlage befüllt.

Zuführung der Seitenware zum Waldkantenscanner.

Visuelle Beurteilung der Ware vor der Mehrfachablängsäge.