Сортировка, сушка и упаковка – полностью без автопогрузчиков

От подачи бревен перед лесопильным цехом до готовой панели перекрёстно-клеёной древесины весь поток материала проходит в новом отделении best wood Schneider в Месскирхе (Германия) с минимальной ручной работой. Начиная с передачи на пильный участок до соединения с будущей станцией по производству перекрёстно-клеёной древесины, компания Kallfass предоставила все решения по сортировке и механизации.

«Мы искали партнеров, которые могли бы вместе с нами спланировать современный лесопильный цех. Компания Kallfass является для нас таким партнером, который способен по–новому и иначе подходить к разработке решений. Кроме того, нам знакома компания Kallfass по успешным проектам на нашем главном заводе в Эберхардцелле. Поэтому мы решили совместно работать над этим крупным проектом», — говорит Андреас Шиллинг, руководитель участка в best wood Schneider в Месскирхе (Германия), описывая хорошее сотрудничество с Kallfass.

Объем поставки машиностроителей из Шварцвальд начинается с приема древесины непосредственно после двух линий распиловки. С помощью двух ленточных пил и линии распиловки тонкомера для всех стволов с диаметром в верхнем отрезе 30 см в компании Schneider после полной модификации производства будет распиливаться до 350 000 фестметров в год. «Благодаря сочетанию технологий ленточных и дисковых пил мы можем универсально работать и можем фактически обрабатывать любую древесину. В условиях все более проблематичных закупочных ситуаций это особенно важно», — сообщает Шиллинг.

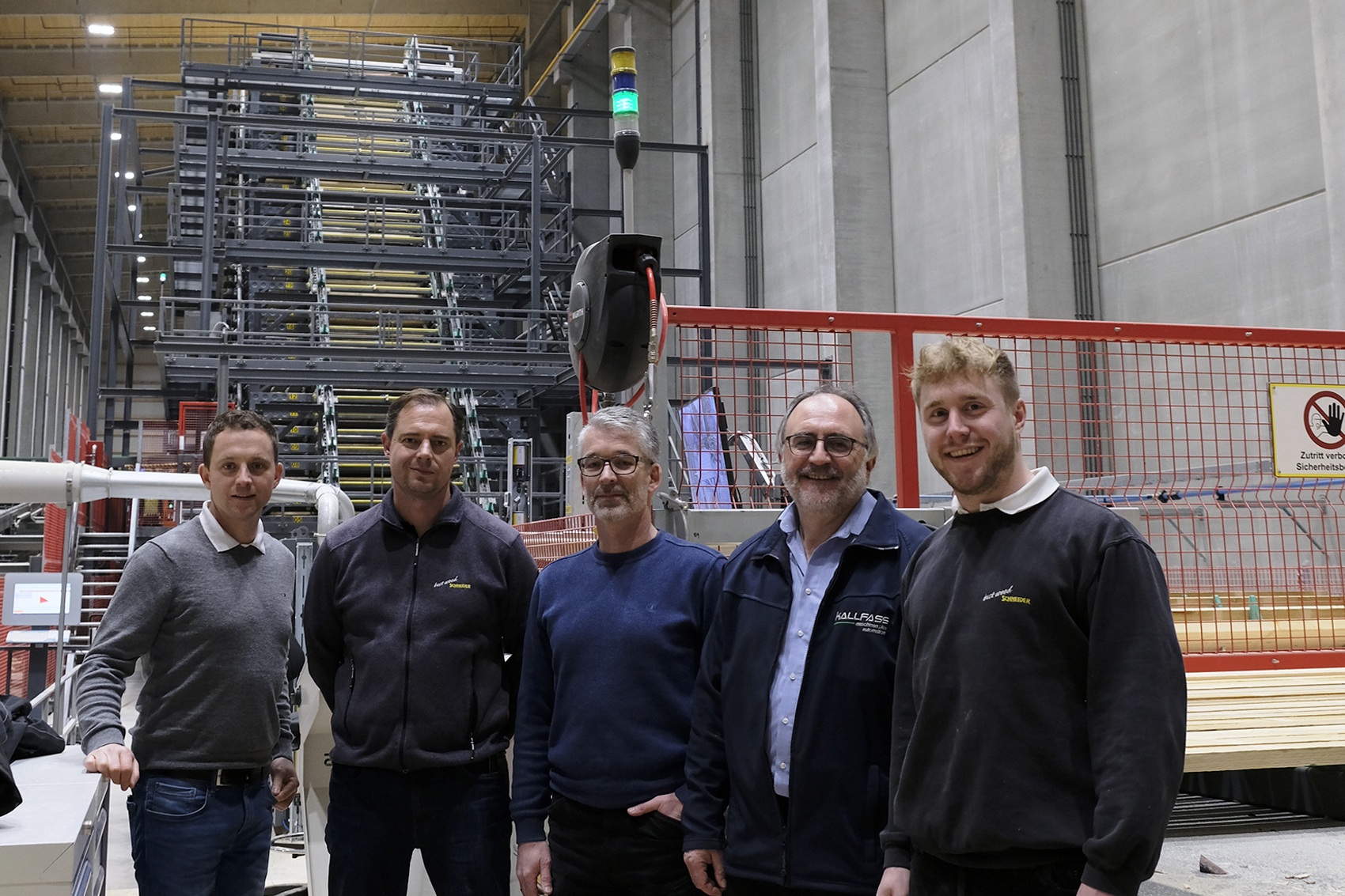

Успешный проект для клиента и поставщика: Марвин Фауст (Marvin Faust), руководитель подразделения по закупкам древесины в Месскирхе, руководитель проекта Kallfass Андреас Шиллинг (Andreas Schilling), руководитель проекта компании Kallfass Стефан Гюнтер (Stefan Günther), управляющий директор компании Kallfass Ханс Хайст (Hans Haist) и младший управляющий директор компании best wood Schneider (слева направо) Макс Шнайдер (Max Schneider) перед сортировочной линией.

Полностью автоматизированные линии сухой (справа) и сырой (слева) сортировки также были специальным заказом для компании Kallfass.

Гибкая сортировка

Пиломатериалы подаются на четыре буферных этажа, расположенных непосредственно друг на друге. «Каждый из этажей рассчитан на объем образующегося пакета для сушки. Это позволяет нам непосредственно заполнять сырую сортировку», — объясняет управляющий директор компании Kallfass Ханс Хайст. При этом сортировочная установка рассчитана на переработку заготовок длиной от 3600 до 4300 мм и шириной от 95 до 259 мм. Исходя из толщины (возможны размеры от 36 до 53 мм), в зоне сортировки гарантируется, таким образом, максимальная гибкость при дальнейшей обработке. Но также система отвечает всем требованиям и по производительности. Как на участках сырой, так и сухой переработки работа осуществляется с 80 тактами в минуту.

28 м³ пиломатериалов в сухом пакете

При дальнейшем процессе работы отдельные этажи опорожняются один за другим, а доски до измерения толщины сначала разобщаются, а с помощью многократного поперечно-пильного станка Kallfass укорачивается их чрезмерная длина.

После этого пакеты автоматически укладываются в пакет для сушки. В best wood Schneider работают с самыми разными ширинами и толщинами пиломатериала. «Это не имеет большого значения для сушильных камер непрерывного действия, и системы Kallfass хорошо справляются со своими задачами», — говорит Шиллинг.

Многие компании уже используют сушильные камеры непрерывного действия, поэтому смешанные пакеты не являются чем-то необычным в мире переработки пиломатериалов. Тем не менее, при посещении завода сразу бросаются в глаза размеры отдельных пакетов. «Пакеты имеют ширину 2 м и длину 4 м. Однако решающей является высота 6 м. В зависимости от содержания влаги через цеха в каждом пакете транспортируются до 30 тонн. Поэтому требования, предъявляемые к нашим системам механизации, были особенно высокими», — объясняет Хайст.

«Весь поток материала проходит самостоятельно на 100%. Это означает, что между отдельными этапами производства не требуются автопогрузчики и нет ручного труда.»

Андреас Шиллинг (Andreas Schilling), руководитель подразделения best wood Schneider

Обходная система: слишком влажные ламели могут быть просто возвращены обратно в процесс сырой сортировки.

Новые размеры: Пакеты пиломатериалов весом до 30 т автоматически транспортируются по заводу без вилочного погрузчика.

Полностью автоматическая транспортировка

Готовые уложенные пакеты гидравлически опускаются и автоматически подаются в сушилки. «Весь поток материала осуществляется на 100% самостоятельно. Это означает отсутствие движения вилочных погрузчиков и ручной транспортировки между отдельными этапами производства», — с воодушевлением говорит Шиллинг о концепции и внедрении машин компанией Kallfass. В кругообороте одновременно находятся 150 транспортных тележек, что обеспечивает постоянный поток материала во всей производственной системе. «Полностью автоматическая загрузка сушильных систем на рельсах – это нечто очень особенное и, конечно, уникальное, по крайней мере в Центральной Европе», – говорит Хайст, комментируя процесс транспортировки материала без обслуживающего персонала.

Сортировочная станция с байпасом

После сушки оборудование Kallfass снова раскладывает пакеты с помощью вакуумного подъемника. Щетка автоматически сметает штабельные прокладки на транспортерную ленту. Этот транспортер перемещает штабельные прокладки вдоль всей системы сухой сортировки обратно на линию сырой сортировки, где они измеряются сканером контуров прокладок перед повторным использованием и, таким образом, проверяются на их дальнейшую пригодность.

Высушенные ламели снова разобщаются, их размеры определяются лазером, прежде чем влажность древесины бесконтактно замеряется в проходе. Последующая этажная сортировочная установка длиной 128 м имеет 35 этажей и, как и система сырой сортировки, заполняется со скоростью 80 тактов в минуту. Верхний этаж находится на высоте около 20 м над полом цеха. «Наша несортированная распиловка увеличивает требования к сортировке, и компания Kallfass справилась с этой задачей», — объясняет Шиллинг.

Абсолютной особенностью компании Kallfass является встроенная система обхода, которая соединяет сухую сортировочную линию с сырой. Если ламель не проходит проверку влажности, она подается непосредственно обратно на линию влажной сортировки и, таким образом, возвращается в процесс.

Подключение к станции перекрёстно-клеёной древесины BSP

Высушенные и отсортированные выходящие из сортировочной системы ламели захватываются сканером определения коробления Optiside от Microtec, а затем ускоряются устройством подачи в строгальный станок от Kallfass до 250 м/мин. После машины для предварительного строгания сканер Goldeneye от Microtec оптимизирует каждую ламель для последующей торцовки. Наконец, пиломатериалы снова упаковываются с поперечным смещением и либо подаются непосредственно на будущую станцию производства перекрёстно-клеёной древесины BSP через собственный механизм передачи, либо они обвязываются и с помощью подъемного устройства отправляются на временное хранение для последующей отгрузки.

Работа без стресса: После разобщения заготовок на линии сырой сортировки можно провести визуальную оценку. Поврежденная древесина попадает вместе с отрезанными частями непосредственно в центральную систему утилизации отходов.

Идеальное решение для больших партий материала в сушильных камерах: Замкнутая рельсовая система транспортировки.