Trier, sécher et empaqueter sans un seul chariot élévateur

De l’amenée des grumes devant la scierie jusqu’aux panneaux en bois lamellé-croisé terminés, l’intégralité du flux de matériaux est effectuée avec très peu de manutention sur le nouveau site de best wood Schneider à Meßkrich (Allemagne). C’est Kallfass qui a fourni la totalité des solutions de triage et de mécanisation, à commencer par la réception au niveau de la scie jusqu’au raccordement à la future usine de bois lamellé-collé.

« Nous recherchions des partenaires capables de concevoir avec nous une scierie qui sort de l’ordinaire. Nous l’avons trouvé auprès de Kallfass, qui a en outre apporté l’ouverture d’esprit nécessaire pour repenser les choses. De plus, nous connaissions déjà Kallfass depuis d’autres projets bien menés à notre usine principale d’Eberhardzell. Il était donc facile pour nous de choisir de renouveler cette coopération pour ce gros projet », selon Andreas Schilling, responsable du site de best wood Schneider à Meßkirch (Allemagne) et qui décrit ainsi l’excellente collaboration avec Kallfass.

L’équipement fourni par l’équipementier de la Forêt-Noire commence au niveau de la réception du bois directement en aval des deux lignes de sciage. À l’aide de deux scies à ruban et d’une ligne de canters pour grumes dont la cime ne dépasse pas un diamètre de 30 cm, Schneider coupe chaque année jusqu’à 350 000 m3 dans son déploiement complet. « En associant les technologies de la scie à ruban et de la scie circulaire, nous nous positionnons comme prestataire particulièrement flexible et intégral de l’industrie forestière. C’est particulièrement important en cette période où l’approvisionnement devient toujours plus compliqué », selon M. Schilling.

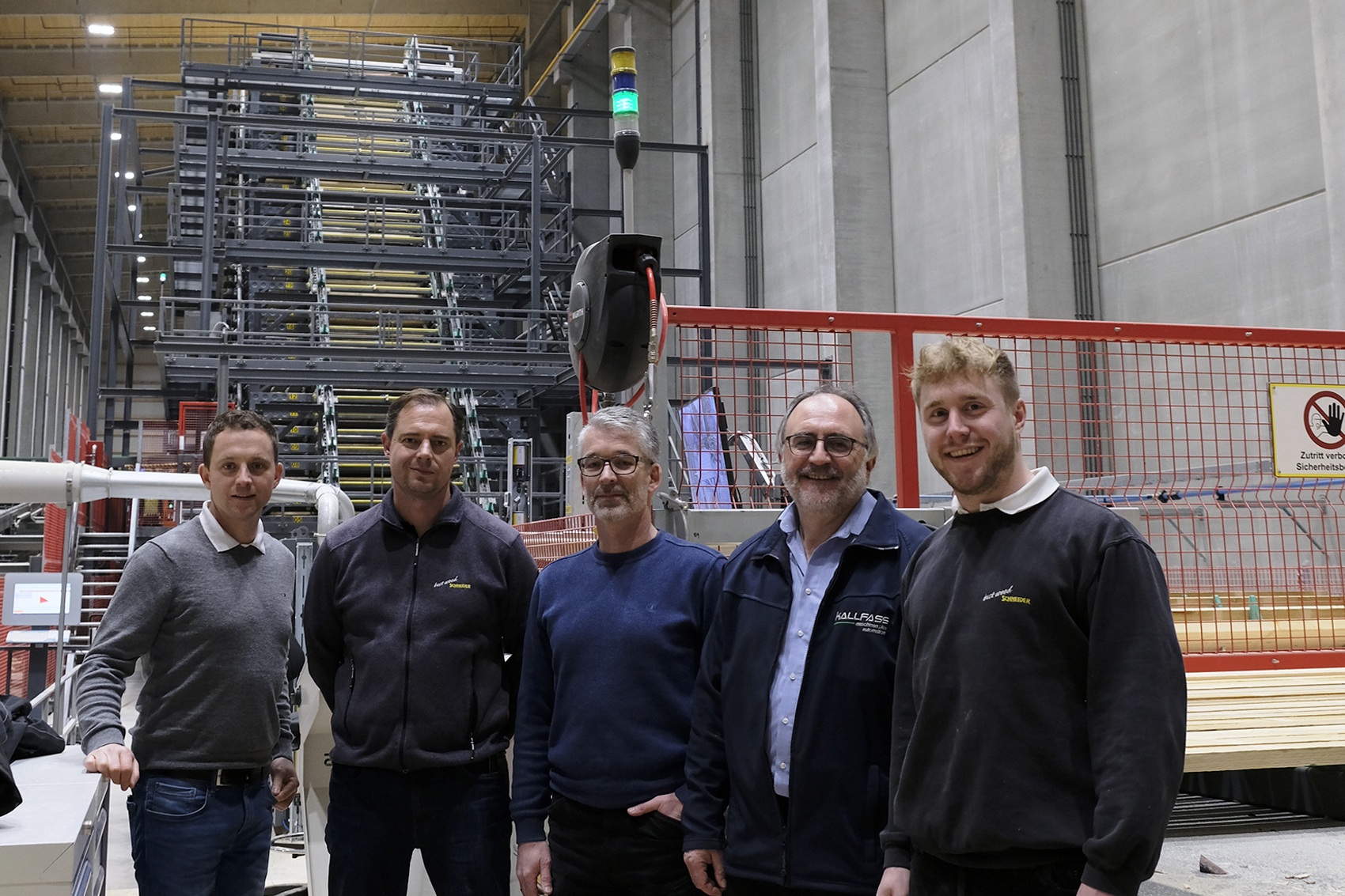

Une belle réussite pour le client et l’équipementier : (de gauche à droite) Marvin Faust, directeur des achats bois chez Meßkirch ; Andreas Schilling, responsable du site ; Stefan Günther, chef de projet chez Kallfass ; Hans Haist, directeur général de Kallfass ; et Max Schneider, directeur commercial junior chez best wood Schneider, devant la ligne de triage.

La ligne de triage à sec (à droite) et humide (à gauche) entièrement automatisée s’est avérée être une commande très particulière pour Kallfass aussi.

Un triage flexible

Le bois coupé est logé dans quatre étages tampons directement superposés. « Chaque étage est conçu pour accueillir le volume d’un paquet qui sera formé pour aller au séchage. Nous pouvons ainsi passer directement au triage humide », explique Hans Haist, directeur général de Kallfass. L’installation de triage complète peut traiter des planches mesurant de 3600 à 4300 mm de longueur et 95 à 259 mm de largeur. Elle accepte des épaisseurs de 36 à 53 mm, ce qui permet une extrême flexibilité de triage en vue des étapes suivantes sur site. Quant aux performances de l’installation, elles satisfont aussi à toutes les exigences. Dans le secteur sec comme dans le secteur humide, le travail se fait à une cadence de 80 coups par minute.

Un paquet sec = 28 m³ de bois coupé

Les différents étages sont ensuite vidés successivement, et les planches sont tout d’abord séparées avant que leur épaisseur soit mesurée et que la tronçonneuse multiple de Kallfass éboute les longueurs excédentaires.

Il s’ensuit un empilage automatique des paquets en vue du séchage. À cette étape, best wood Schneider traite diverses largeurs et épaisseurs. « Pour la sécheuse à tunnel, cela importe peu. Et les installations de Kallfass s’en accommodent parfaitement elles aussi », selon M. Schilling.

De nombreuses entreprises misent déjà sur des solutions à sécheuse à tunnel. Dans l’industrie du bois, il n’est donc pas rare de panacher les dimensions dans les paquets. Ce qui saute aux yeux lors d’une visite de la scierie cependant, c’est la taille des différents paquets de bois coupé. « Les paquets mesurent 2 m de largeur et 4 m de longueur. Le critère déterminant toutefois est la hauteur de 6 m. En fonction de la teneur en humidité, ce sont des paquets pouvant peser jusqu’à 30 tonnes qui sont transportés à travers les hangars. Les exigences envers nos systèmes de mécanisation étaient donc particulièrement élevées », explique M. Haist.

« Le flux de matériaux est automatisé à 100 %. Plus de chariots élévateurs qui circulent et aucun transport manuel entre les différentes étapes de production. »

Andreas Schilling, responsable du site best wood Schneider

Système à bypass : les lamelles trop humides peuvent être simplement ramenées au processus de triage humide.

Nouvelles dimensions : les paquets de bois pouvant peser jusqu’à 30 tonnes sont transportés automatiquement à travers la scierie, sans chariots élévateurs.

Transport entièrement automatisé

Les paquets empilés terminés sont ensuite abaissés par un équipement hydraulique et leur récupération par l’alimentation de la sécheuse est entièrement automatisée. « Le flux de matériaux est automatisé à 100 %. Plus de chariots élévateurs qui circulent et aucun transport manuel entre les différentes étapes de production », se réjouit M. Schilling en vantant ainsi le concept et la mécanisation par Kallfass. Au total, 150 chariots de transport circulent simultanément et assurent un flux continu de matériaux dans tout le système de production. « Une alimentation sur rails entièrement automatisée pour installations de séchage, c’est très particulier et certainement unique, en tout cas en Europe centrale », selon M. Haist quand il commente le transport de matériaux sans intervention humaine.

Ensemble de triage à bypass

Une fois séchés, les paquets sont à nouveau récupérés par les machines de Kallfass qui les dépilent à l’aide d’un palonnier à ventouse. Une brosse balaie alors automatiquement les liteaux qui sont éjectés sur une bande transporteuse. Cette dernière transporte les liteaux le long de l’ensemble de triage à sec pour les ramener au site de triage humide où un détecteur de contours les mesure à nouveau et détermine s’ils sont aptes à être réutilisés.

Les lamelles séchées sont ensuite à nouveau séparées et sont mesurées par un laser avant le mesurage sans contact de l’humidité du bois lors de leur passage. L’ensemble de triage par étages en aval s’étend sur une longueur de 128 m, possède plus de 35 étages et réalise une cadence de 80 coups par minute, comme dans la ligne humide. L’étage supérieur est situé à environ 20 m au-dessus du sol de la scierie. « Notre bois coupé non trié implique des exigences plus élevées à l’équipement de triage, ce que les machines de Kallfass gèrent parfaitement », déclare M. Schilling.

Une particularité vraiment propre à Kallfass est le système de bypass intégré qui relie la ligne de triage sèche à celle du triage humide. Si une lamelle échoue au test d’humidité, elle est directement ramenée à la ligne de triage humide et donc réintégrée au processus.

Raccordement à une usine de bois lamellé-collé

Une fois séchée et triée, chaque lamelle qui sort de l’ensemble de triage est scannée par le scanner de courbure Optiside de Microtec puis accélère jusqu’à 250 m/min sur la rentrée de rabot de Kallfass. En aval du prérabotage, un scanner Goldeneye de Microtec optimise chaque lamelle pour l’étape suivante de tronçonnage. Enfin, les morceaux de bois sont à nouveau empaquetés en croix puis seront soit amenés directement à la future usine de bois lamellé-collé via une zone de transition dédiée, soit sont cerclés puis entreposés provisoirement par un dispositif de levage avant d’être chargés sur camion.

Travailler sans stress : après séparation au niveau de la ligne de triage humide, il est une évaluation visuelle est toujours possible. Les morceaux de bois endommagés ainsi que les morceaux écourtés tombent alors directement dans le dispositif d’élimination de bois résiduel.

La solution de chambre de séchage parfaite pour les gros paquets : Mécanisation sur rails en circuit fermé