Con la incorporación de una nueva línea de Kallfass, A&J Scott ha automatizado su producción secundaria y de valor añadido. Robert Scott, gerente de A&J Scott, explica a Stephen Powney como esta inversión ha revolucionado sus procedimientos operativos.

A&J Scott, un arraigado aserradero familiar, es una de las empresas del sector de la madera que continuó trabajando durante el confinamiento por la Covid-19. Esta empresa de Alnwick, Northumberland, que posee de una amplia cartera de productos en los componentes para vallados y productos de jardinería y paisajismo, recientemente experimentó un enorme crecimiento en la demanda. La reciente e importante inversión tecnológica de la empresa en una línea automática de producción de Kallfass para el procesamiento de madera aserrada, les ayudó a poder atender la demanda durante estos tiempos sin precedentes. «Conseguimos mantener dos turnos de trabajo todo el tiempo, incluso durante las 2-3 primeras semanas de confinamiento, cuando las cosas pintaban tan mal para mucha gente», declaró Robert Scott, gerente de A&J Scott.

«Solo nos saltamos un total de dos turnos debido a las medidas de cuarentena». Al principio, el aserradero funcionó al 75 % durante un par de semanas, pero solo unas semanas después se volvió a alcanzar el estado operativo normal. «En general, las cosas han ido bien. El sector de vallados, así como jardinería y paisajismo ha experimentado una demanda muy fuerte, y creo que logramos beneficiarnos de ella lo mejor posible. La demanda desde abril es incesante y estamos haciendo todo lo posible para proporcionar toda la madera deseada. »Ha sido como una tormenta perfecta: había muchísima gente en casa cobrando el 80 % del sueldo y con moratoria hipotecaria, sin tener que trabajar pero, al mismo tiempo, sin ningún lugar al que ir. No podían ir al bar y se había suspendido el deporte, así que ahí estaban, sentados mirando esa valla que posiblemente se había caído en febrero. Así que todos decidieron invertir en el jardín, algo que me parece fantástico». La decisión de otros aserraderos de cerrar durante un tiempo también abrió las puertas a nuevos clientes de A&J Scott. «Actualmente, nuestra cartera de clientes es mucho más amplia de lo que era antes de la pandemia. Han sido tiempos difíciles, pero, en general, la experiencia ha sido positiva».

Inversión de la mano de Kallfass

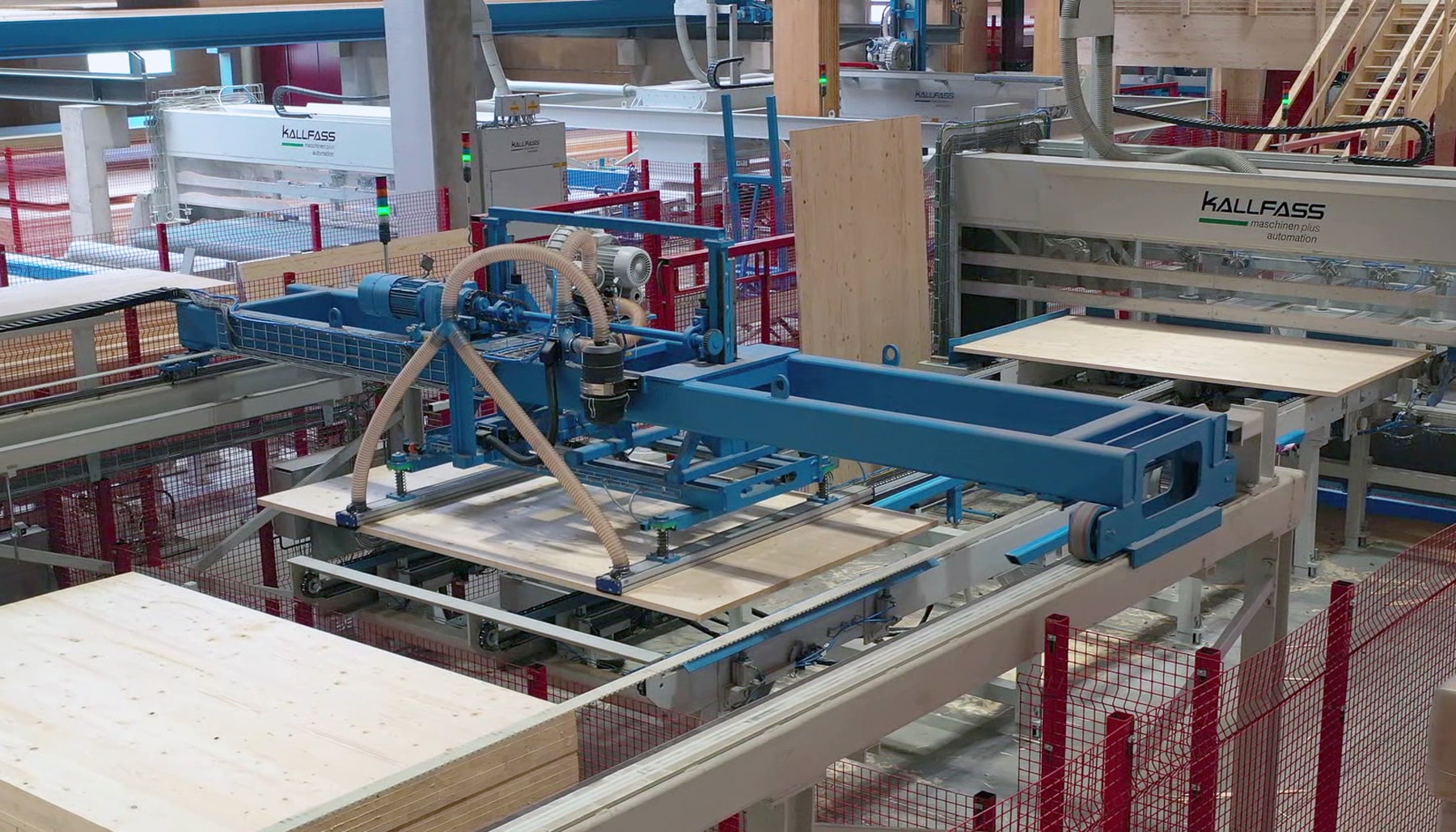

A&J Scott dispone de una línea aserradora principal (una línea híbrida con elementos de Soderhamn Eriksson y Brodbaek) para el corte de troncos de tamaño pequeño a mediano y otra (EWD) para el corte de troncos de grandes dimensiones. El enfoque de la nueva línea de Kallfass, que se instaló en mayo de 2019, es en el procesamiento posterior.

«Nuestro procesamiento de madera aserrada ha sido bastante extenso y se hizo principalmente manualmente. Con los años, esta área casi se salió de control con sus muchas máquinas pequeñas que se extendieron por toda la ubicación», explicó Robert Scott. «Queríamos consolidar el procesamiento y, al mismo tiempo, actualizar la maquinaria. Fundamentalmente, el objetivo era aumentar el volumen de madera procesada por persona y por hora, algo que hemos conseguido gracias a la línea de Kallfass. Al mismo tiempo hemos conseguido de mejorar en cuestiones de normativa de sanidad, seguridad y medio ambiente y hemos asegurado el futuro del procesamiento de valor añadido con vistas a los próximos 10 a 20 años». Las conversaciones entre A&J Scott y Kallfass, que empezaron tres años atrás, incluyeron visitas a algunos clientes de Kallfass en Alemania y Holanda, así como varias visitas a Alnwick para elaborar una solución adecuada para la automatización de los procesos de producción en el procesamiento posterior del aserradero.

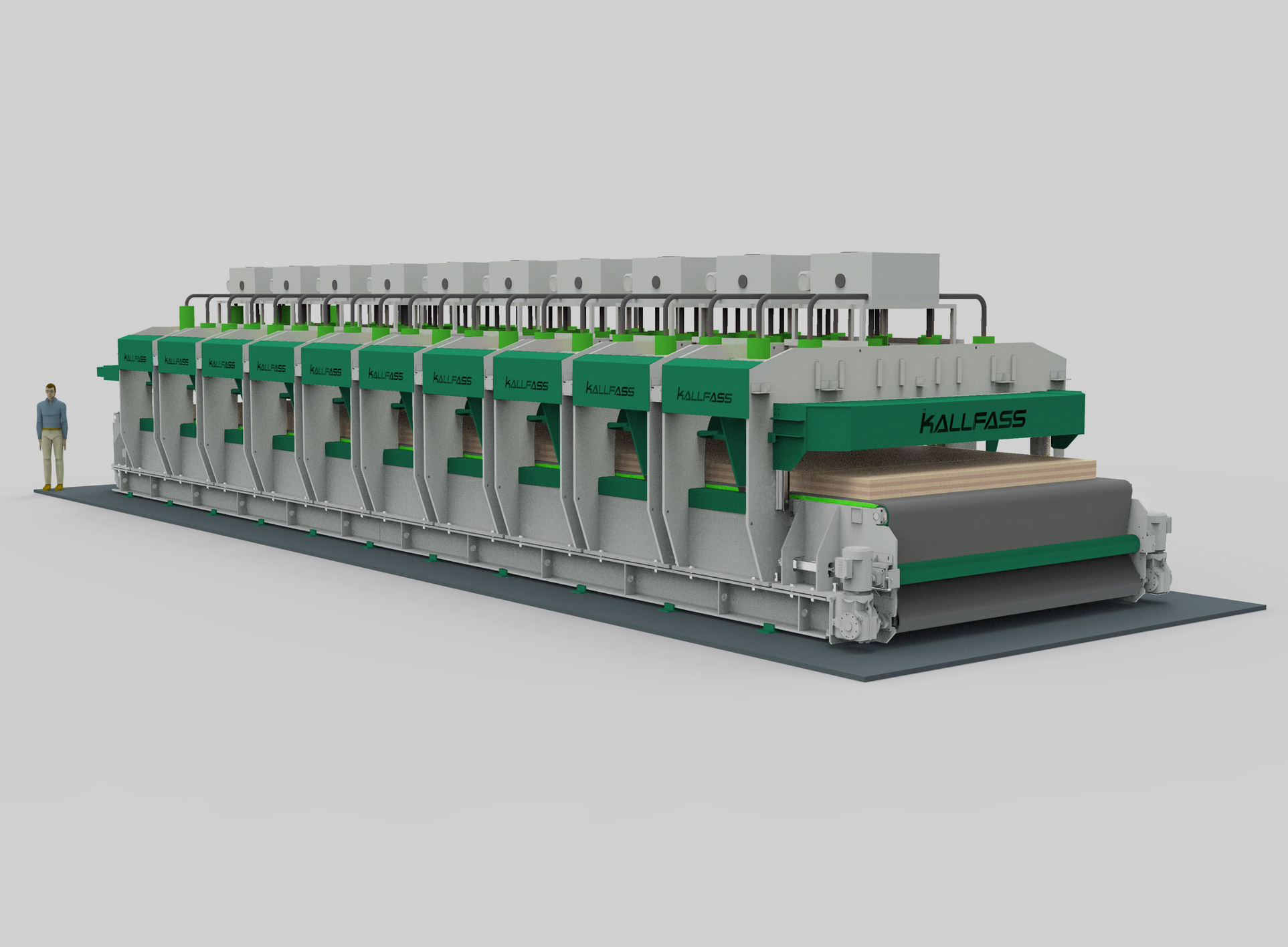

«Estudiamos la oferta del mercado», añadió el Sr. Scott. «Concluimos que la solución y los equipos de Kallfass eran la mejor opción, así que decidimos que fueran nuestros proveedores y acordamos desarrollar el proyecto con su colaboración». Aunque A&J Scott con anterioridad no ha colaborado con Kallfass como proveedor tecnológico, Kallfass se ha convertido en el socio del proyecto para la planta llave en mano. «Diseñamos la línea de producción, integramos las distintas máquinas y también llevamos a cabo toda la instalación», explicó Matthias Link, director de proyecto de Kallfass. La tecnología de Kallfass incluye máquinas y plantas para el aserrado múltiple, el flejado, el afilado, el redondeado, el apilado y el desapilado. También se integró una sierra de cinta que ya tenían, una nueva cepilladora Rex, un sistema de agrupamiento de listones con flejado Mosca y una máquina de flejado Fromm. El coste total del proyecto fue de en torno a 4 M£ y la instalación llevó unos seis meses. Toda la producción de productos de vallado ahora está integrada en una línea de producción totalmente automatizada y concentrada en un espacio reducido. El proceso empieza con una carretilla elevadora que carga la materia prima en la línea de producción, que puede ir de 800 a 4900 mm de longitud, de 75 a 250 mm de anchura y de 16 a 200 mm de grosor. Le siguen las fases de desapilado, aserrado múltiple, afilado de postes, recorte de los tablones de vallado al radio correcto, hendimiento horizontal de maderas escuadradas, separación y cepillado, agrupamiento de listones, aserrado múltiple, así como apilado y flejado.

«Disponemos de una amplia gama de productos, desde una estaca de 450 mm y 50x50 mm con punta cuadrada hasta una pieza de tarima y cualquier cosa entremedias, como listones, paneles con canto biselado o protectores para vallas», añadió Robert Scott. «Toda nuestra producción antes de la instalación de la línea de Kallfass se realizaba en máquinas más pequeñas, por lo que la meta era de conseguir una consolidación, eliminar las máquinas pequeñas, actualizar tecnológicamente y aumentar nuestra capacidad».