A&J Scott hat seine Produktion in der wertschöpfenden Weiterverarbeitung von Schnittholz mit einer neuen automatisierten Fertigungslinie von Kallfass erweitert. Robert Scott, Geschäftsführer von A&J Scott, beschreibt Stephen Powney, wie sehr die Investition die Betriebsabläufe seines Unternehmens revolutioniert hat.

Das alteingesessene Familienunternehmen A&J Scott gehört zu den wenigen Firmen in der Holzindustrie, die ihren Betrieb während des durch die Coronavirus-Pandemie hervorgerufenen Lockdowns aufrechterhalten haben. Das Unternehmen mit Sitz in Alnwick in Northumberland verfügt über ein großes Produktangebot und konzentriert sich vor allem auf Zaunbaukomponenten und Produkte für den Garten- und Landschaftsbau, die derzeit eine starke Nachfrage erfahren. Die aktuell getätigte, beträchtliche technologische Investition in eine neue automatisierte Kallfass-Produktionslinie zur Weiterverarbeitung von Schnittholz, hat besonders in dieser besonderen Zeit dazu beigetragen den Bedarf zu decken. „Wir konnten die ganze Zeit über unseren Zweischichtbetrieb aufrechterhalten, einschließlich der ersten zwei bis drei Wochen des Lockdowns, als die Aussichten für viele Menschen sehr düster waren“, berichtet Robert Scott, Geschäftsführer von A&J Scott. „Insgesamt sind nur zwei Schichten aufgrund von Quarantänemaßnahmen ausgefallen.“ Zu Beginn lief das Sägewerk ein paar Wochen lang mit einer Kapazität von 75 %, doch bereits wenige Wochen später war der normale Betriebszustand wieder erreicht. „Im Wesentlichen lief es für uns gut. Der Sektor Zaunbau, Garten- und Landschaftsbau hat eine sehr starke Nachfrage erfahren und ich würde sagen, es ist uns gelungen davon bestmöglich zu profitieren. Seit April ist diese Nachfrage kaum noch zu stillen und wir haben zu kämpfen, die gewünschte Menge an Holz bereitzustellen.“ „Die Umstände haben uns in die Karten gespielt. Viele Menschen saßen zuhause mit 80 % ihres Gehalts und einer Aussetzung ihrer Hypothekenzahlung. Sie mussten nicht arbeiten aber konnten auch nirgendwo hingehen, die Pubs waren geschlossen, Sportveranstaltungen gab es keine. Es blieb also nichts weiter übrig als daheim zu sitzen und auf die Zäune zu schauen, die vermutlich durch die Stürme im Februar Schaden genommen hatten. All diese Menschen beschlossen, in ihre Gärten zu investieren und das ist natürlich großartig für uns.“ Die Entscheidung anderer Sägewerke eine Zeit lang zu schließen, öffnete A&J Scott die Türen zu potentiellen Neukunden. „Unser Kundenstamm ist heute wesentlich größer als vor dem Ausbruch der Pandemie. Für uns war es insgesamt zwar eine schwierige aber letztendlich doch positive Erfahrung.“

Investition in Technologie von Kallfass

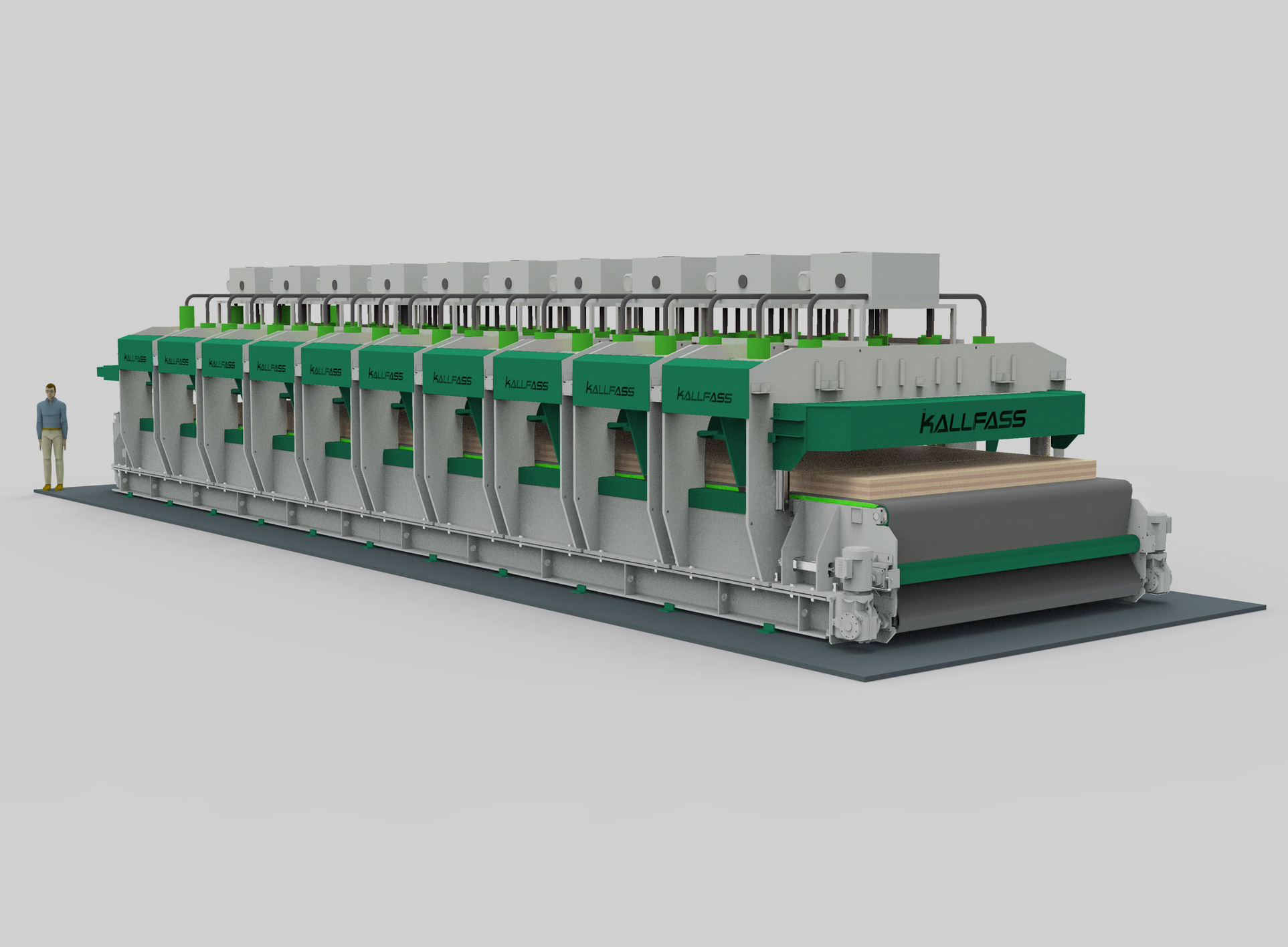

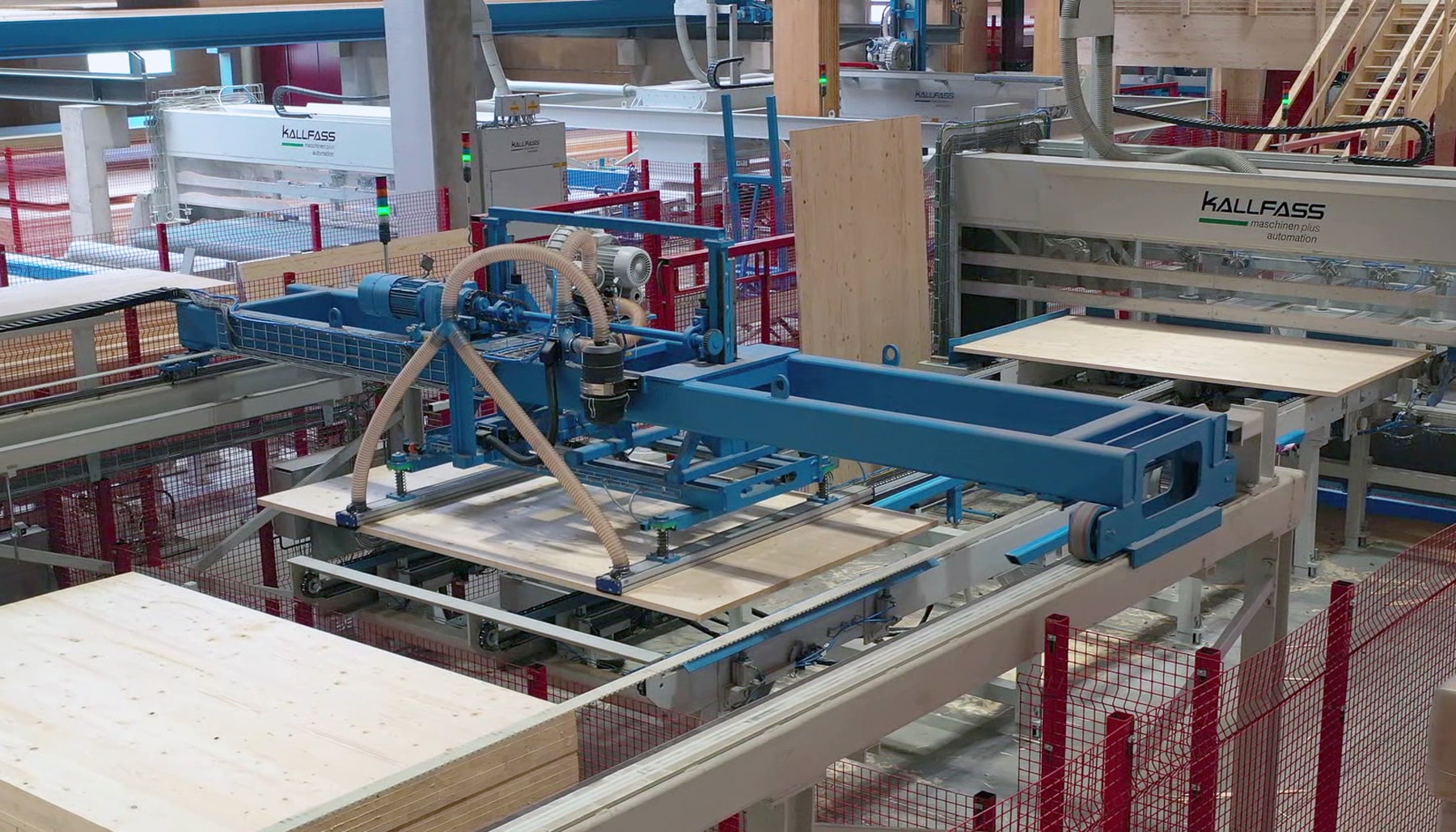

A&J Scott verfügt über eine Hauptsägewerkslinie (eine Hybridlinie mit Elementen von Soderhamn Eriksson und Brodbaek) für das Sägen von kleinen und mittelgroßen Stämmen sowie über eine zweite Linie (EWD) für übergroße Stämme. Bei der neuen, im Mai 2019 installierten Kallfass-Linie liegt der Fokus auf der Weiterverarbeitung.

„Unsere Schnittholzverarbeitung war ziemlich umfangreich und wurde größtenteils manuell durchgeführt. Über die Jahre uferte dieser Bereich geradezu aus mit seinen vielen Kleinmaschinen, die über den gesamten Standort verteilt waren“, erklärt Robert Scott. „Wir wollten die Weiterverarbeitung konsolidieren und in diesem Zuge auch gleich die Maschinen auf den neusten Stand bringen. Im Wesentlichen ging es darum, die zu verarbeitende Holzmenge pro Stunde und Mitarbeiter zu steigern, und genau das konnten wir mit der Kallfass-Linie erreichen. Gleichzeitig gelang es uns die Arbeits- und Umweltschutzbedingungen zu verbessern und die wertschöpfende Weiterverarbeitung mit Blick auf die nächsten 10 bis 20 Jahre zukunftssicher machen.“ An erste Gespräche zwischen A&J Scott und Kallfass vor drei Jahren schlossen sich Besuche bei Kallfass-Kunden in Deutschland und den Niederlanden sowie mehrere Besuche in Alnwick an, um eine Lösung für die Automatisierung der Produktionsprozesse in der Weiterverarbeitung des Sägewerks auszuarbeiten. „Wir haben uns genau angesehen, was auf dem Markt verfügbar war“, fügt Robert Scott hinzu. „Für uns war die Lösung von Kallfass ebenso wie die angebotenen Maschinen und Anlagen die beste Wahl, daher haben wir uns für Kallfass als Lieferant entschieden und das Projekt gemeinsam mit Kallfass weiterentwickelt.“ Obwohl A&J Scott zuvor noch nie mit Kallfass als Technologie-Anbieter zusammengearbeitet hatte, wurde Kallfass der Projektpartner für die schlüsselfertige Anlage. „Wir haben die Fertigungslinie konzipiert, die verschiedenen Maschinen integriert und schließlich die gesamte Linie im Gebäude installiert“, erklärt Matthias Link, Projektleiter bei Kallfass. Zu der von Kallfass bereitgestellten Technologie gehören Maschinen und Anlagen zum Mehrfachablängen, Umreifen, Anspitzen, Abrunden, Stapeln und Entstapeln. Ebenfalls integriert wurden eine bereits vorhandene Trennbandsäge, eine neue Hobelmaschine von Rex, eine Leistenbündelung von Mosca und eine Umreifungsanlage von Fromm. Die Kosten für das gesamte Projekt lagen in der Größenordnung von 4 Millionen Pfund und die Montage nahm rund sechs Monate in Anspruch. Auf engem Raum sind nun sämtliche Arbeitsschritte für die Fertigung von Zaunbauprodukten in einer vollautomatischen Produktionslinie integriert. Der Prozess beginnt damit, dass das Rohmaterial mit einer Länge zwischen 800 und 4900 mm, einer Breite von 75 bis 250 mm und einer Stärke von 16 bis 200 mm mithilfe eines Gabelstaplers in die Fertigungslinie aufgegeben wird. Dann folgen die Arbeitsschritte Vakuumentstapeln, Mehrfachablängen, Post Pointing (Anspitzen von Zaunpfählen), Rundfräsen der Zaunlatten, horizontales Auftrennen von Kanthölzern, Vereinzeln und Hobeln sowie Bündeln von Leisten, Mehrfachablängen und Stapeln/Umreifen. „Wir verfügen über ein sehr großes Produktangebot von 450 mm langen Holzpfählen mit den Maßen 50x50 mm und vierseitiger Spitze bis hin zu Fußbodendielen und allem, was dazwischenliegt, wie beispielsweise Zaunlatten, Keilprofilbrettern und Zaunaufsatzleisten“, fügt Robert Scott hinzu. „Vor Installation der Kallfass-Linie produzierten wir alles auf kleineren Maschinen, unser Ziel war es daher eine Konsolidierung zu erreichen, das heißt die kleinen Maschinen aus der Produktion zu nehmen, technologisch aufzurüsten und unsere Kapazität zu erhöhen.“