Para aumentar el rendimiento y el nivel de automatización del aserradero, la empresa sueca Åsljunga Pallen decidió invertir en un nuevo clasificador con sistema de apilado. El proveedor elegido fue Kallfass. Solo los vastos conocimientos especializados del experto en mecanización le permitieron satisfacer los requisitos del cliente y, al mismo tiempo, adaptarse a las condiciones de espacio disponibles.

Åsljunga Pallen es una empresa de Örkelljunga, en el sur de Suecia, especializada en la fabricación de palés y materiales de embalaje. Su volumen de producción ronda los 7500 palés al día. La madera que utilizan procede de su propio aserradero, donde cada año se producen alrededor de 60 000 m3 de madera aserrada, el 99 % de la cual se procesa de forma interna. «Esto nos convierte en el mayor fabricante de palés de Suecia», declara Stefan Nilsson, propietario y director general de Åsljunga Pallen. Los palés se venden a clientes de Suecia y Dinamarca situados en un radio de unos 300 kilómetros.

La mejor solución propuesta

El principal escollo para la producción era la clasificación de los productos secundarios. «El control de calidad se hacía de forma manual, algo que consumía mucho tiempo», explica Oscar Elzén, director de producción de Åsljunga Pallen. Por este motivo, decidieron invertir en una nueva línea de clasificación y apilado de Kallfass, la empresa de Baiersbronn-Klosterreichenbach (Alemania). Como parte de esta reorganización, también se amplió la línea de aserrado con una máquina recortadora de EWD. «Gracias a esto, ahora podemos cortar todo el tronco a medida para nuestro sistema de producción de palés», continúa el jefe de producción.

«Kallfass entendió a la perfección nuestra manera de trabajar, en especial cuál era el mejor proceso para nuestra planta, y la solución técnica que nos ofrecieron para satisfacer nuestros requisitos nos gustó mucho», explica Nilsson, que pertenece a la tercera generación de la familia que dirige la empresa.

Los dos retos principales: tiempo y espacio

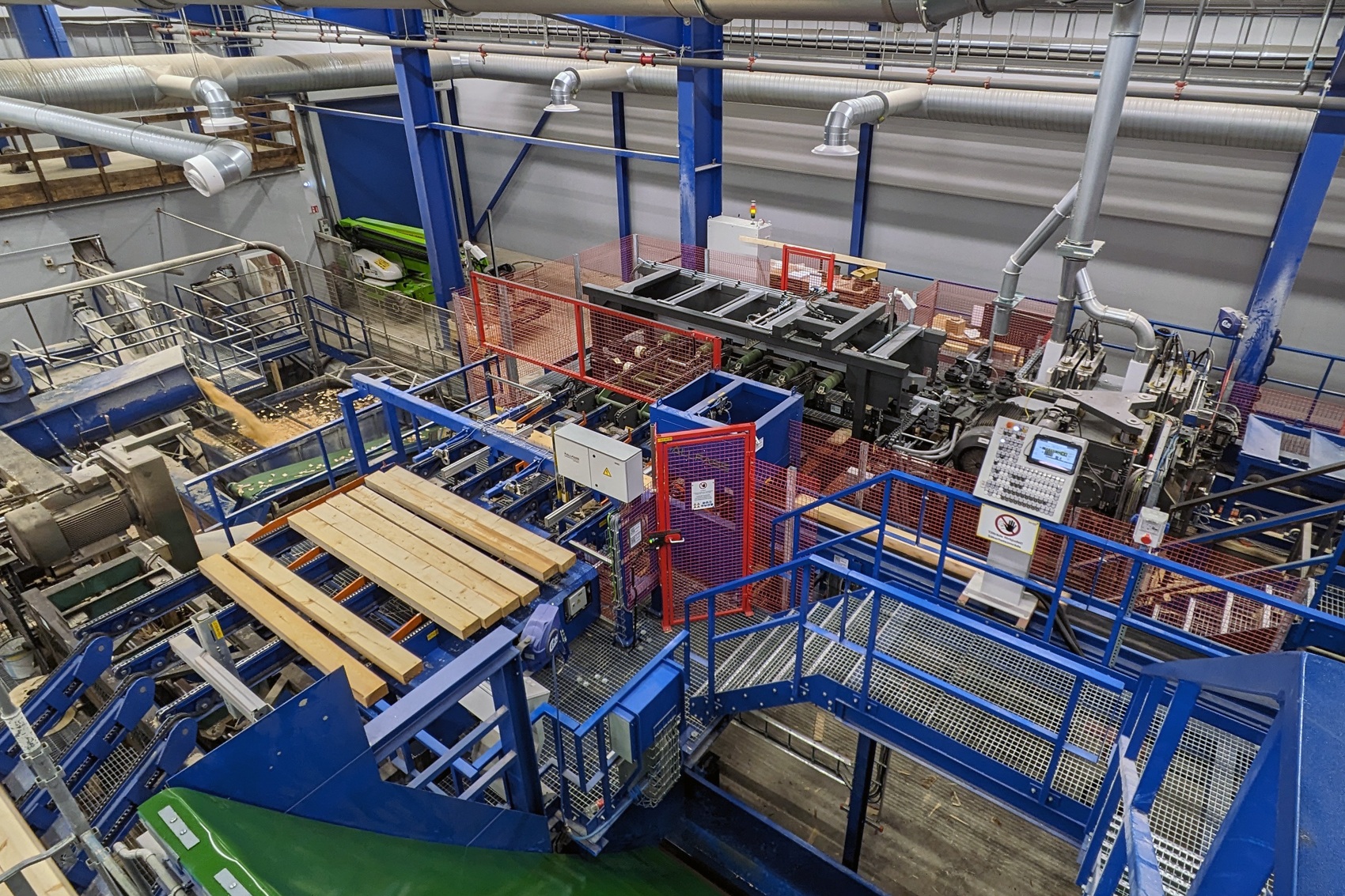

El edificio donde se aloja la nueva instalación de clasificación y apilado data del año 1956, aunque recientemente se amplió un poco. «Sin embargo, este enorme proyecto debía desarrollarse dentro del espacio disponible, por lo que tuvimos que exprimir al máximo cada milímetro», explica con una sonrisa Dominik Hauser, que supervisó el proyecto en nombre de Kallfass: «Durante el proceso de montaje, incluso se llegó a apostar sobre si el robot tendría espacio suficiente para desempeñar sus funciones sin tener que realizar ninguna modificación en el edificio. Para detrimento de algunos escépticos, sin embargo, el robot se puso en marcha según lo previsto». Estas palabras hacen referencia al robot que se encarga de llenar automáticamente el cargador de listones. Sin embargo, este es un tema que trataremos más adelante.

Además del espacio, también había que tener en cuenta otros aspectos: En primer lugar, gran parte de la instalación se llevó a cabo sin interrumpir las operaciones de la empresa. «Solo estuvimos parados seis semanas», explica Elzén. Además, durante el montaje tampoco hubo que abrir el tejado. «Gracias a la colaboración de todas las partes y a la gran flexibilidad de Kallfass, todo fue sobre ruedas», afirma Nilsson, que se muestra muy satisfecho con la gestión del especialista en mecanización. Las tareas de montaje empezaron en marzo, y la instalación de clasificación de productos principales y secundarios se puso en funcionamiento a principios de agosto.

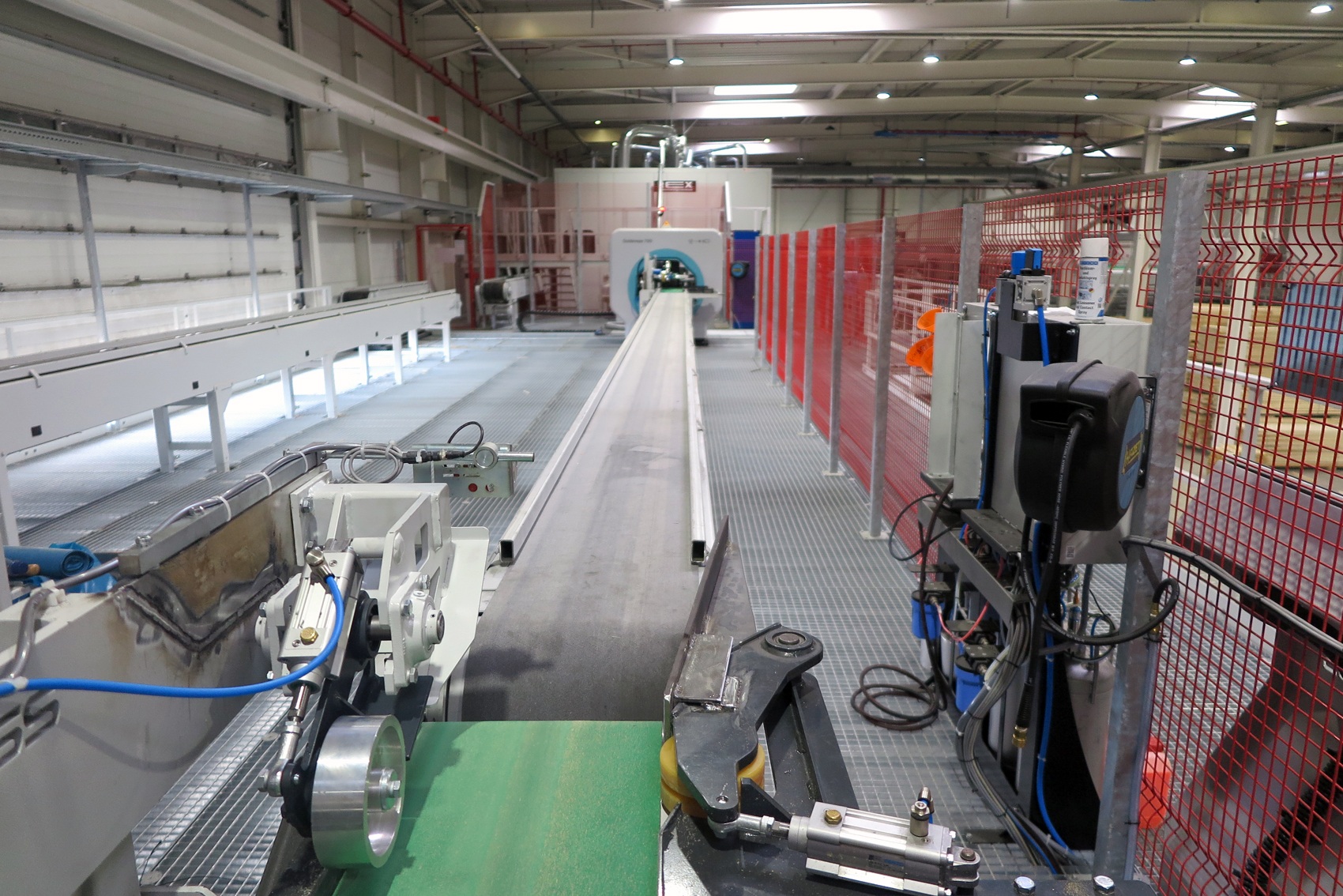

Para aprovechar al máximo el espacio, el concepto de Kallfass incluye un sistema de cambio de nivel.

«Kallfass comprendió nuestros procesos y nos ofreció la mejor solución técnica. Las previsiones apuntan a que la producción aumentará al menos un 20 %».

- Stefan Nilsson, director general de Åsljunga Pallen -

Una mecanización compleja

El sistema de mecanización que suministró Kallfass incluye una extracción transversal, un transportador diagonal ascendente, un punto de alimentación y un sistema de medición de espesores entre la línea de aserrado existente y la nueva máquina desdobladora de EWD. «Antes de la sierra circular desdobladora, existe la posibilidad de transportar el producto principal a un sistema de apilado existente mediante un dispositivo de extracción automática, según las dimensiones y el rendimiento o de si se realizan trabajos de ajuste o mantenimiento en la línea principal», explica Hauser. Además de una alimentación directa de productos secundarios, debajo del nuevo sistema de carga de productos principales para la sierra circular desdobladora hay una canteadora que también trae tablas para clasificarlas. Cada uno de los tres puntos de alimentación tiene su propio piso de acumulación. «El producto principal se almacena en una cubierta, y los productos secundarios en dos pisos. Cuando un piso está lleno, se vacía automáticamente para que la línea de aserrado no tenga que detenerse», explica Hauser. Un cambiador de nivel lleva las tablas hacia arriba. Ahí, los productos primero se alinean antes de que el Tongloader® los coloque en el transportador de arrastre a una velocidad de hasta 120 piezas por minuto. Aquí también se puede realizar un recorte en la línea cero.

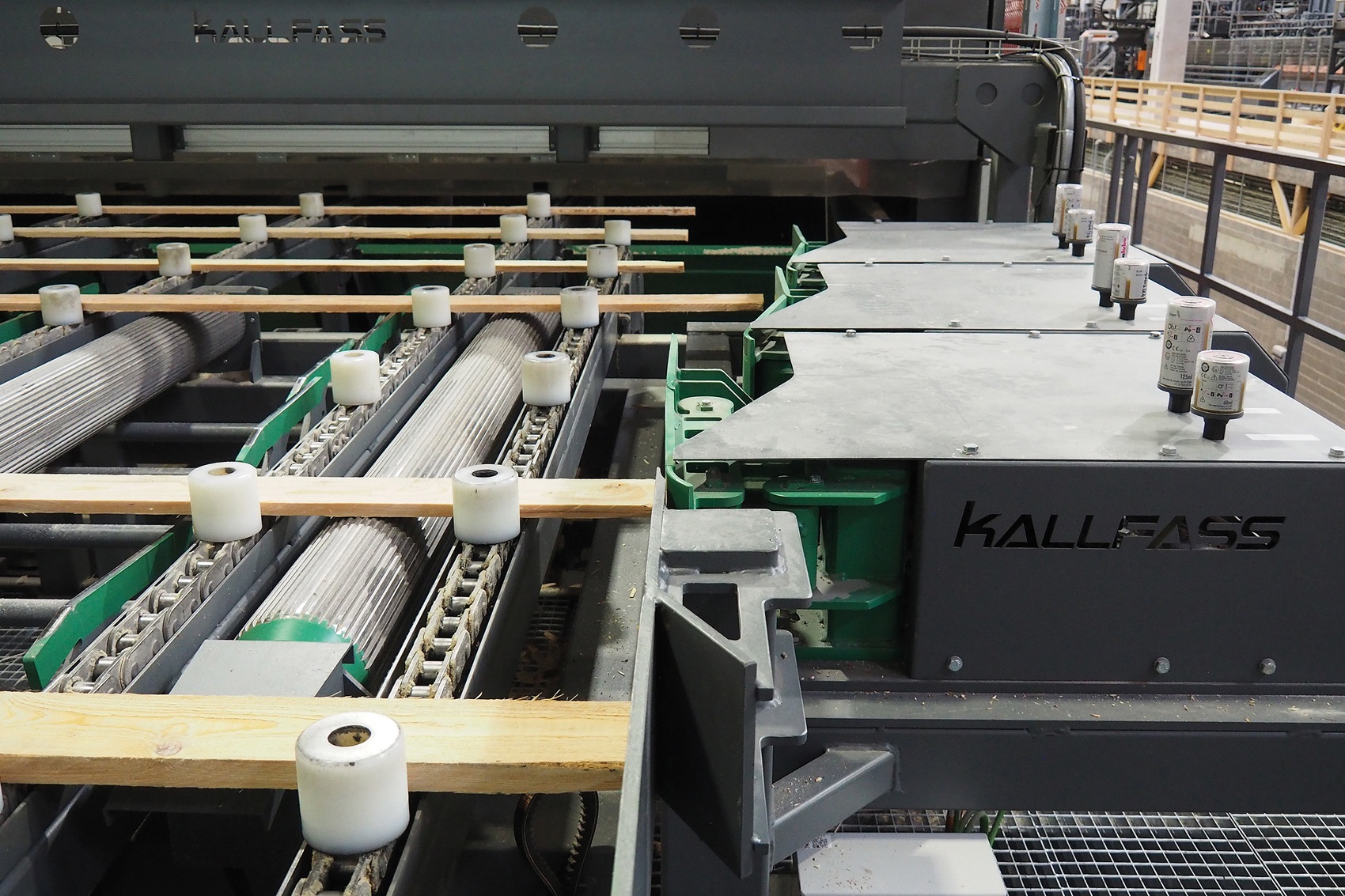

Imagen de la alimentación de productos principales a la máquina recortadora.

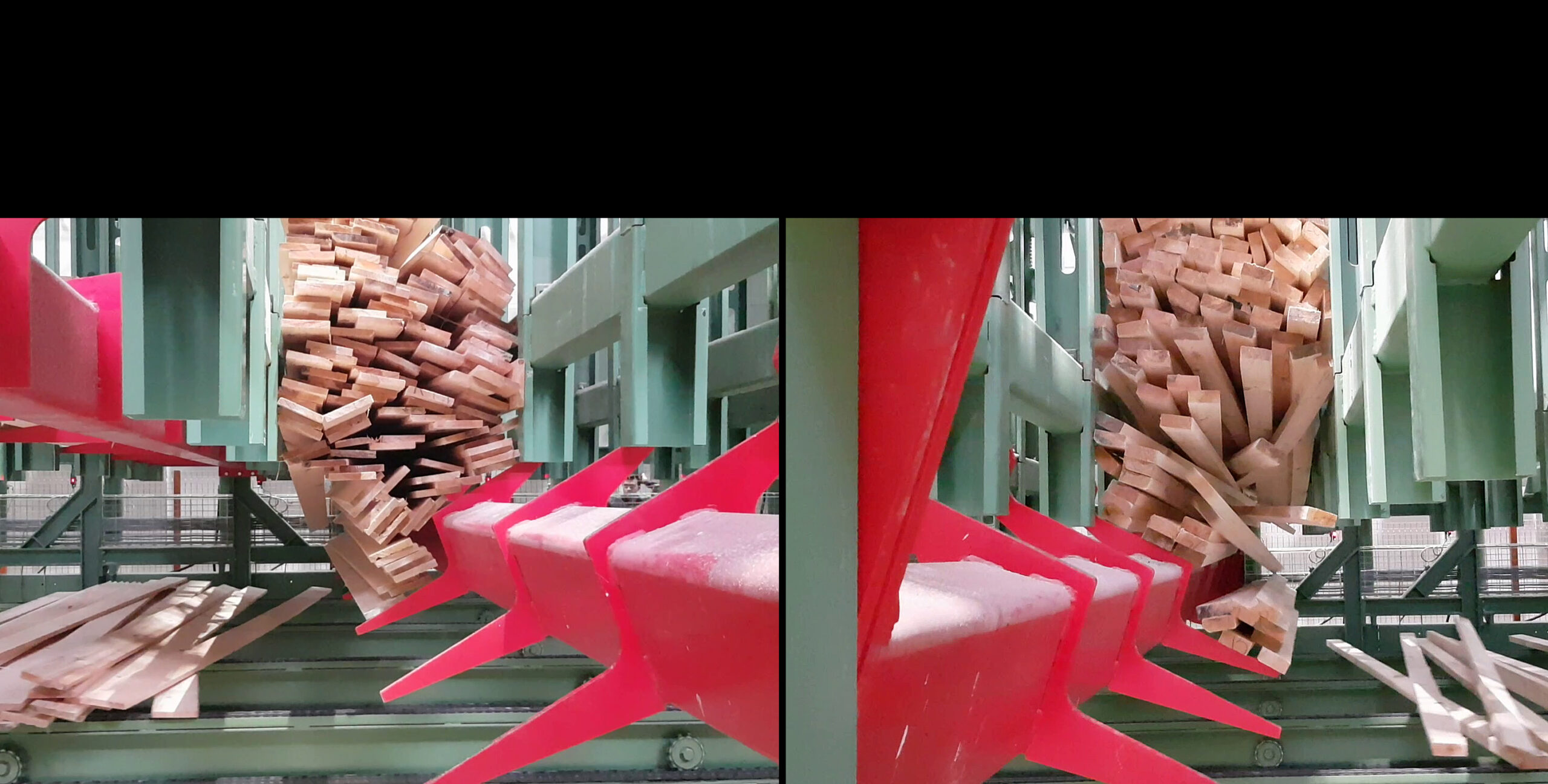

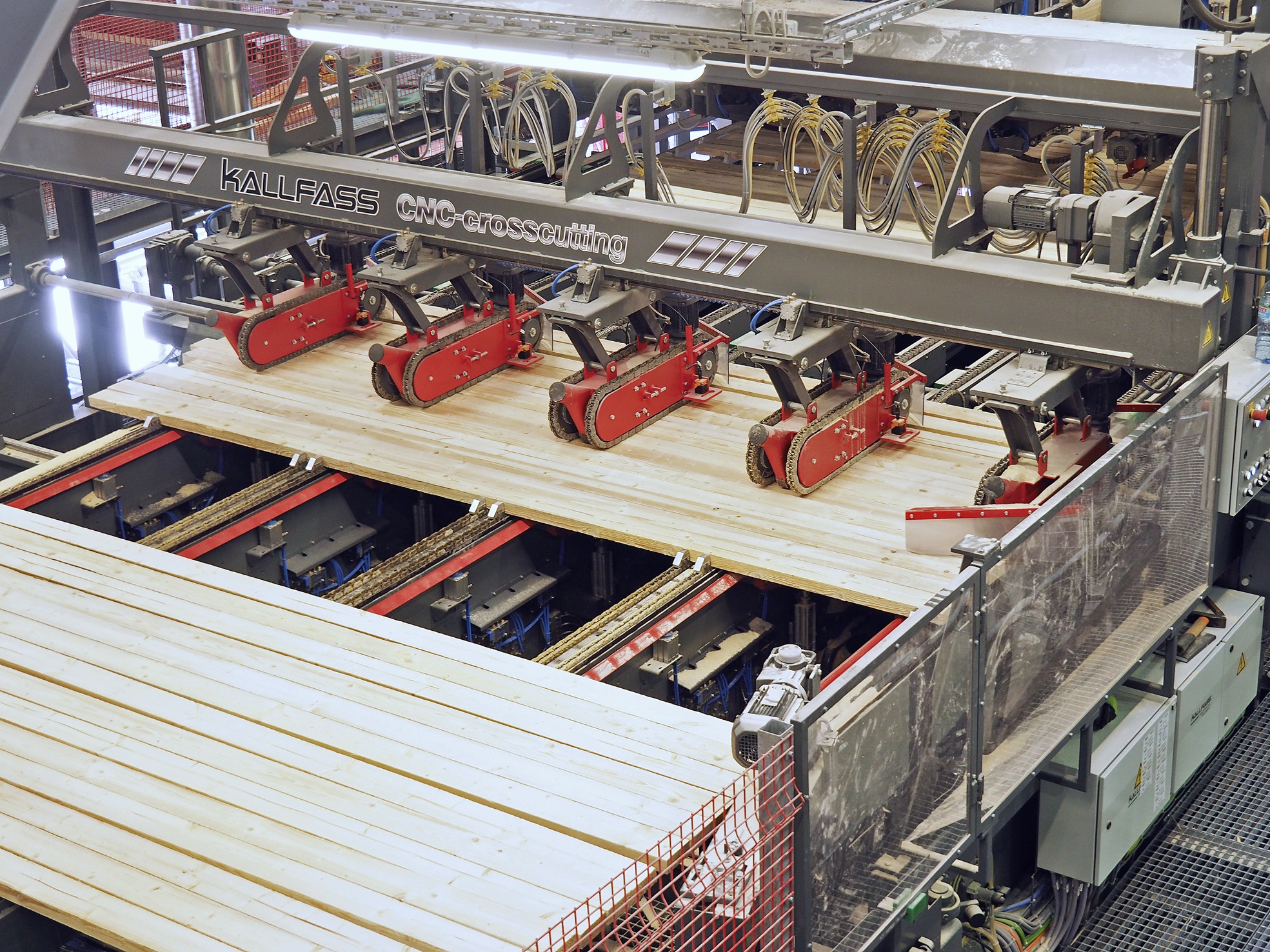

Tras un nuevo cambio de nivel, un escáner Microtec identifica los cantos muertos y asigna la calidad o la dimensión correspondientes a cada una de las tablas. A continuación, se colocan en una de las 15 cajas verticales. Estas cajas se vacían hacia abajo sobre un transportador de cadena que transporta su contenido hasta un transportador de cadena movible. A continuación, la madera se lleva al sistema de apilado que está situado en paralelo. «Esta solución también es consecuencia del espacio disponible», dice Hauser. Un empujador escalonado y un separador transfieren las tablas a otro transportador transversal para formar las capas. El director de proyectos de Kallfass calcula que el rendimiento es de hasta 14 capas por minuto. A continuación, sigue una sierra tronzadora múltiple de Kallfass equipada con cuatro grupos de sierras, la posición de tres de los cuales se puede ajustar automáticamente. Después de esto, las capas de tablas llegan a la máquina de apilado, que está equipada con seis cargadores con colocación automática de listones.

Un alto grado de automatización

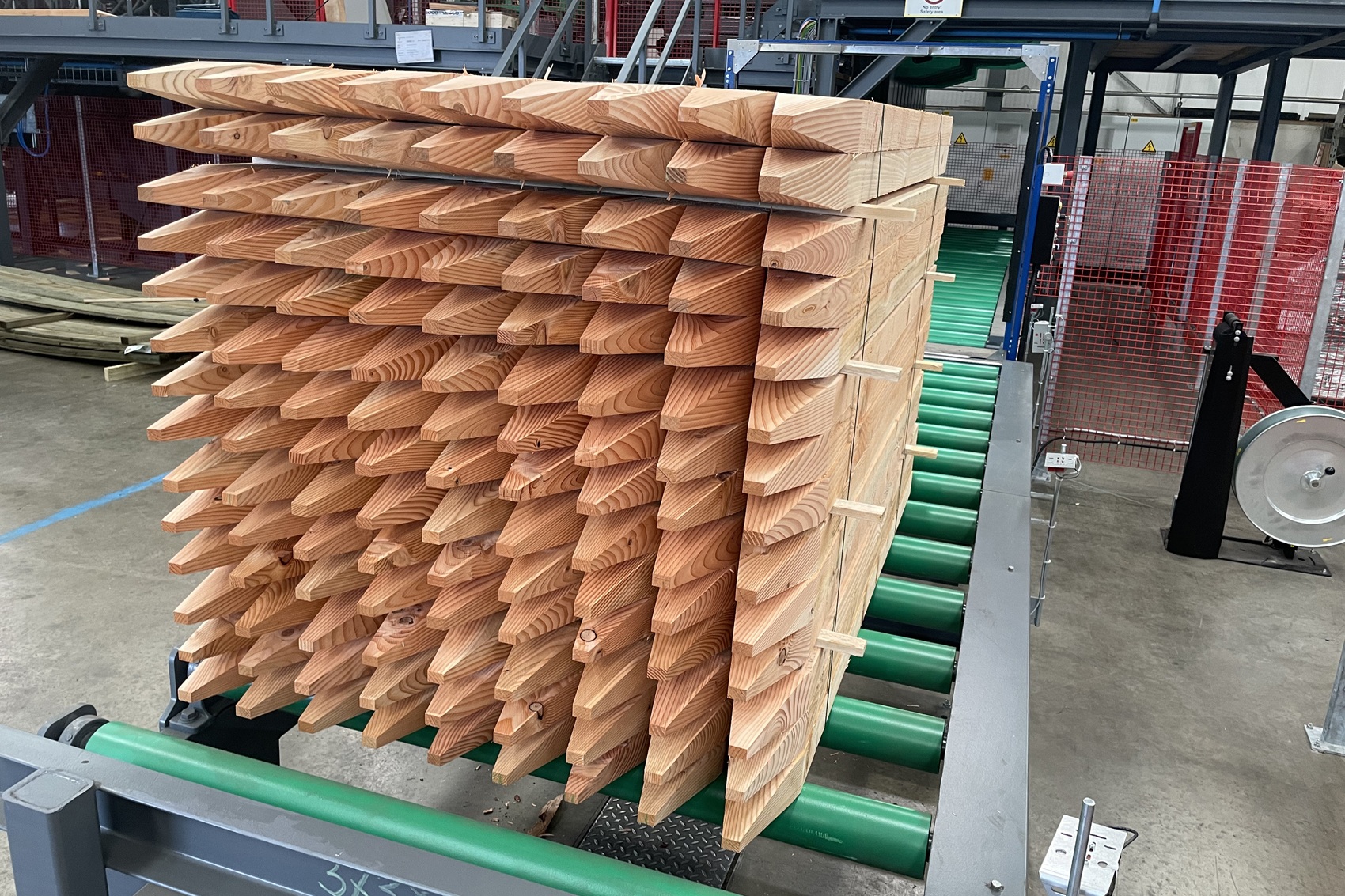

El robot mencionado anteriormente se utiliza para llenar los cargadores de listones. Para ello, Kallfass instaló un sistema automático de alimentación. El conductor de carretilla elevadora coloca el contenedor de estacas lleno de listones sobre un transportador desde donde los listones se suministran a la instalación. Un dispositivo de elevación permite suministrar por separado dos tipos diferentes de listones. Una vez vaciado el contenedor de estacas, los listones se llevan al escáner por medio de un empujador escalonado y un separador. Ahí, se verifican las dimensiones de las piezas y se comprueba si hay algún daño. Los listones que no son adecuados se expulsan automáticamente. A continuación, se forma el paquete para el robot, que, de esta manera, puede agarrar varios listones a la vez y llenar el cargador. Kallfass también suministró la alimentación automática de palés para el sistema de apilado. El número de palés necesarios se puede determinar en función de la longitud de la madera. Los palés vacíos se retiran automáticamente del cargador y se posicionan para que el palé se encuentre siempre centrado a lo largo de la pieza. A continuación, las capas de tablas se apilan automáticamente sobre palés. La altura máxima de apilado, incluido el palé, es de 1,9 metros. Según Hauser, el objetivo de producción es de hasta 90 paquetes al día.

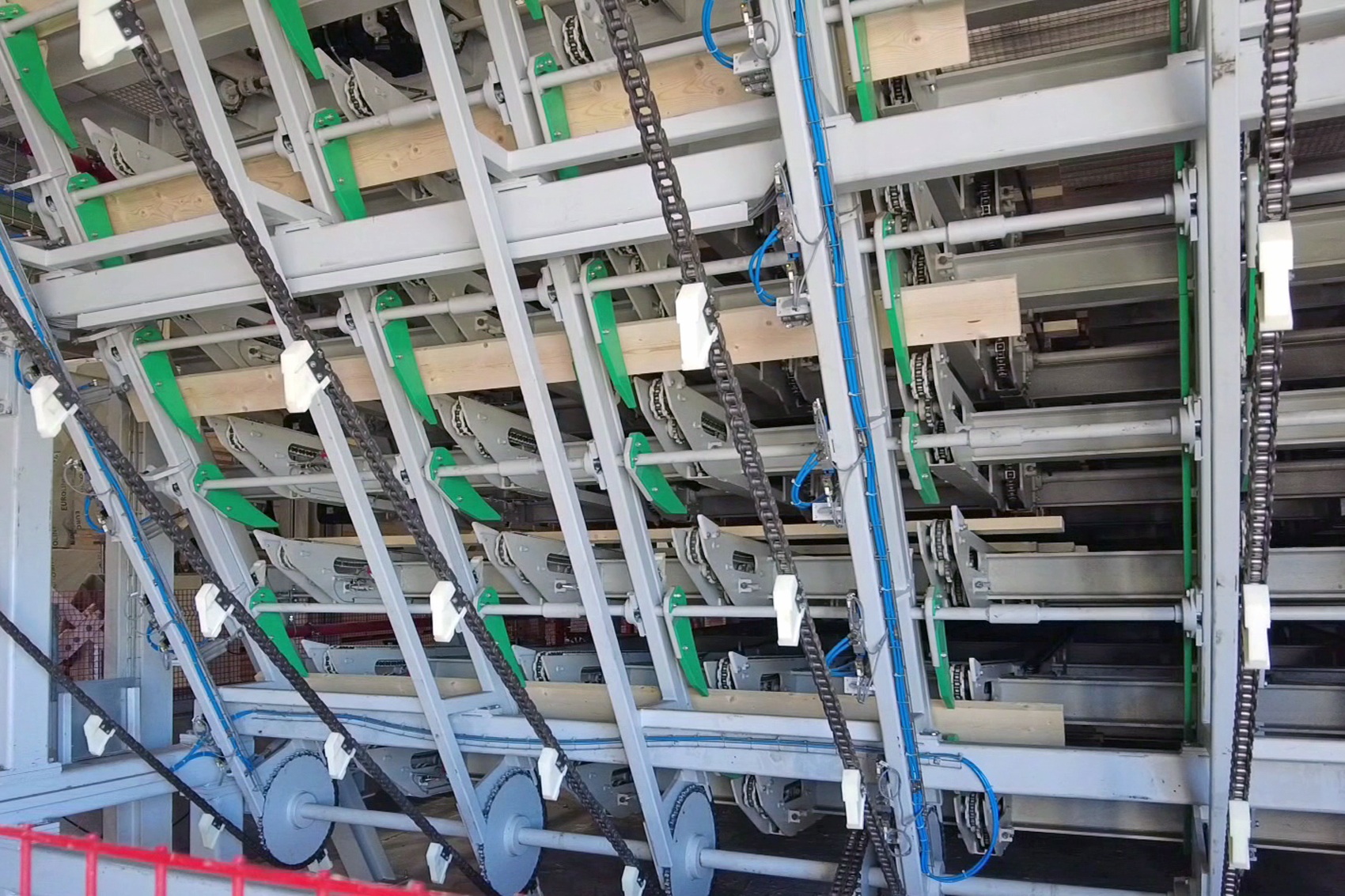

Para aumentar el grado de automatización, Kallfass suministró una alimentación automática de listones…

...y un robot que llena los cargadores del sistema de apilado.

Gracias al alto grado de automatización, Åsljunga Pallen solo necesita dos personas para operar toda la línea de clasificación y apilado. «Actualmente, estamos llevando a cabo las últimas tareas de optimización. Esperamos que, después de esto, el rendimiento aumente al menos un 20 %», afirma Nilsson.

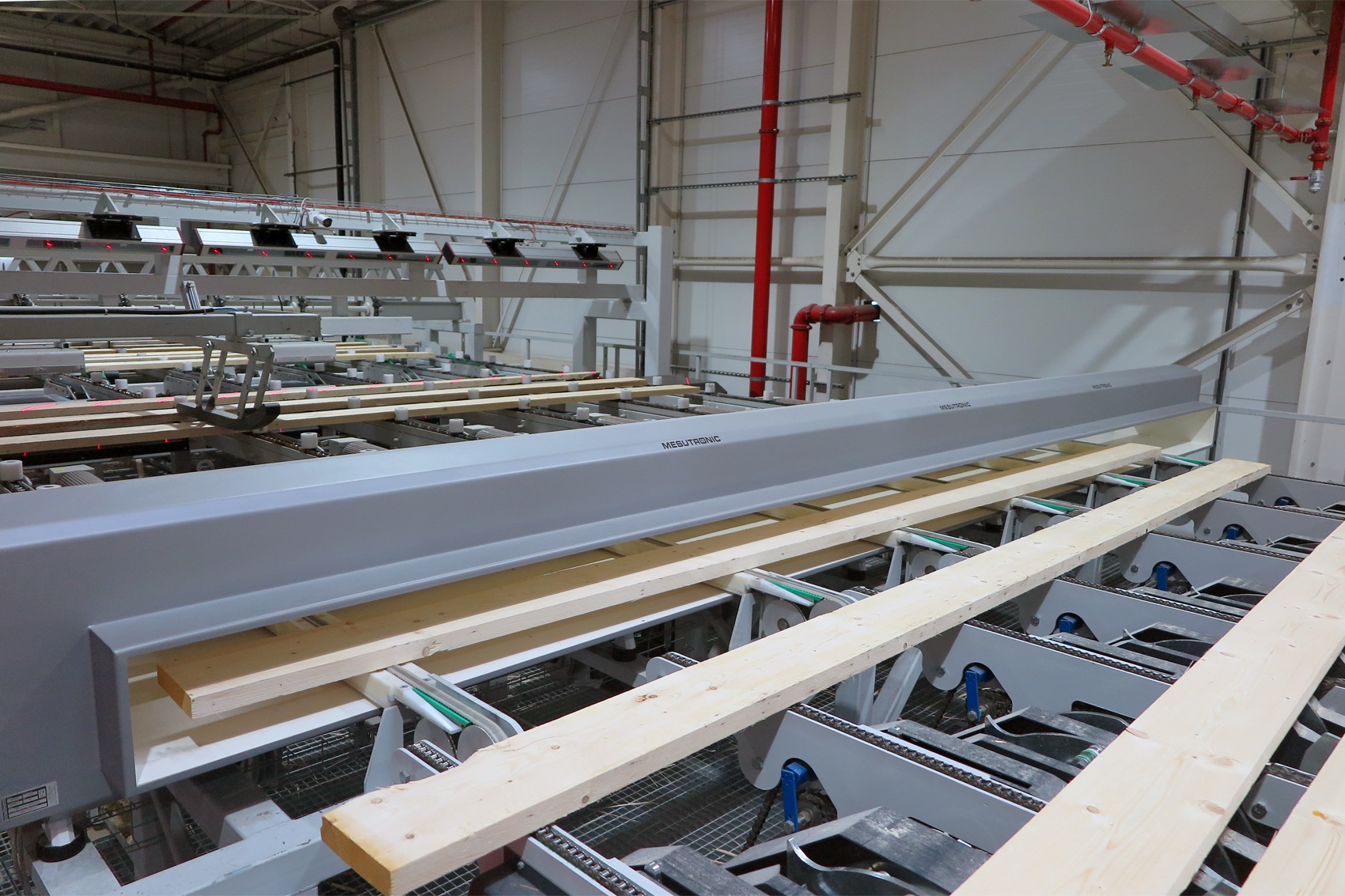

Alimentación de los productos secundarios al escáner de cantos muertos.

Evaluación visual de los productos antes de la sierra tronzadora múltiple.