Primera prensa CLT de éxito suministrada a Chequia

En la nueva fábrica de Stora Enso deben producirse en el futuro hasta 120.000 m³/año de madera contralaminada en cruz (CLT). Con una gran experiencia y conocimientos gracias a los tres proyectos de CLT ya realizados con éxito, el grupo sueco-finlandés confía en un actor completamente nuevo en el mapa de los fabricantes de prensas, como es Kallfass. El resultado da la razón a los responsables.

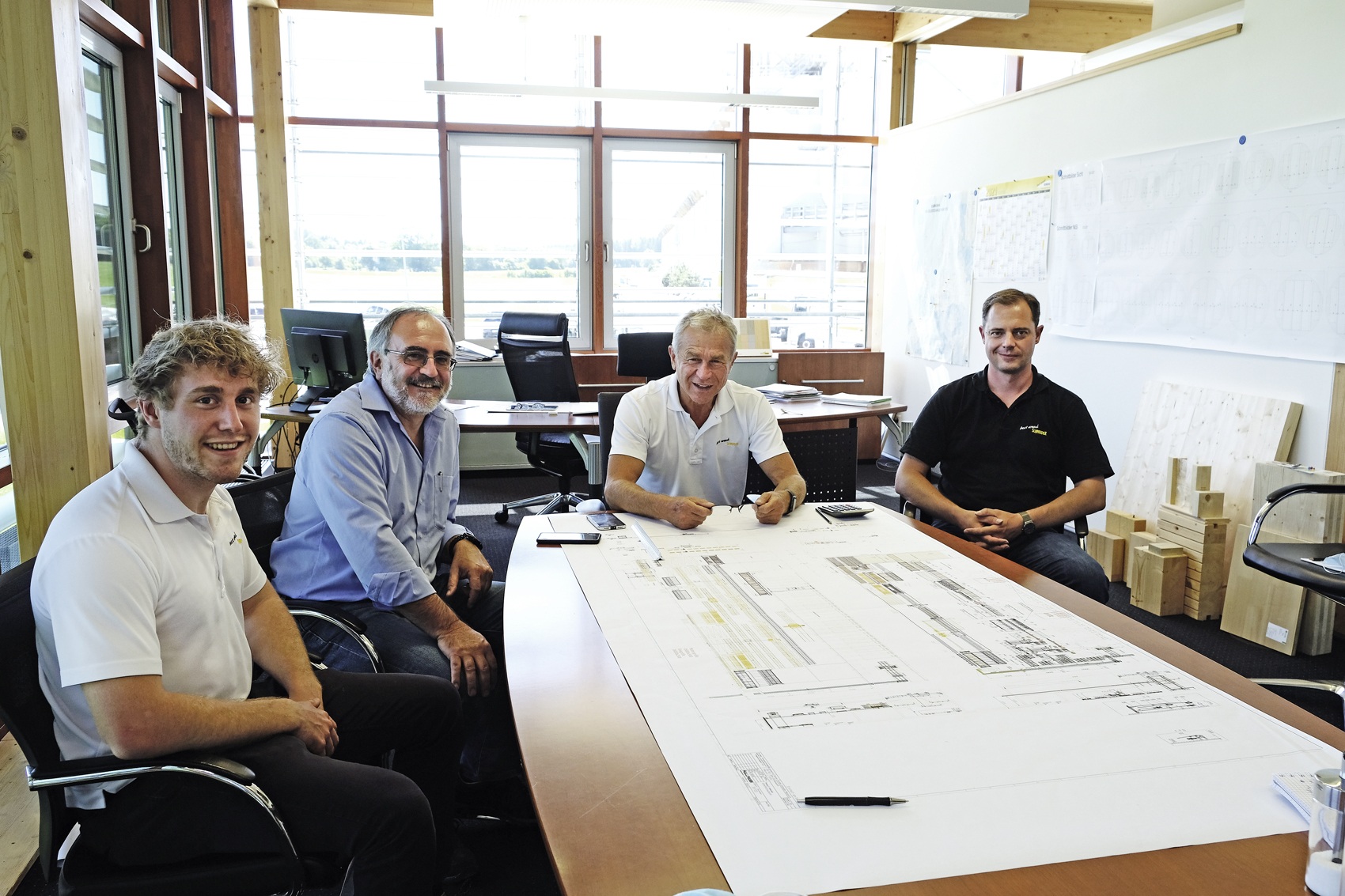

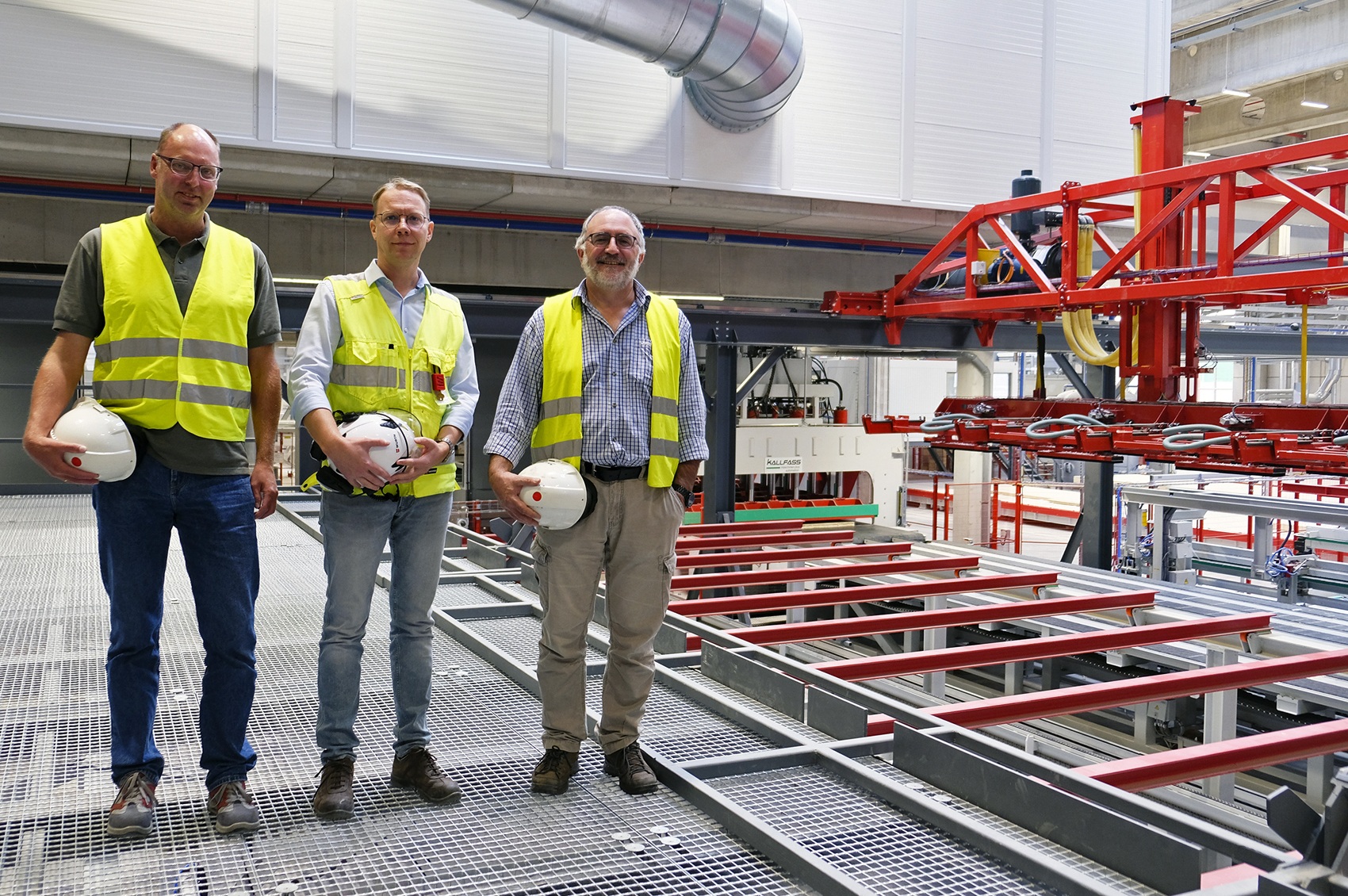

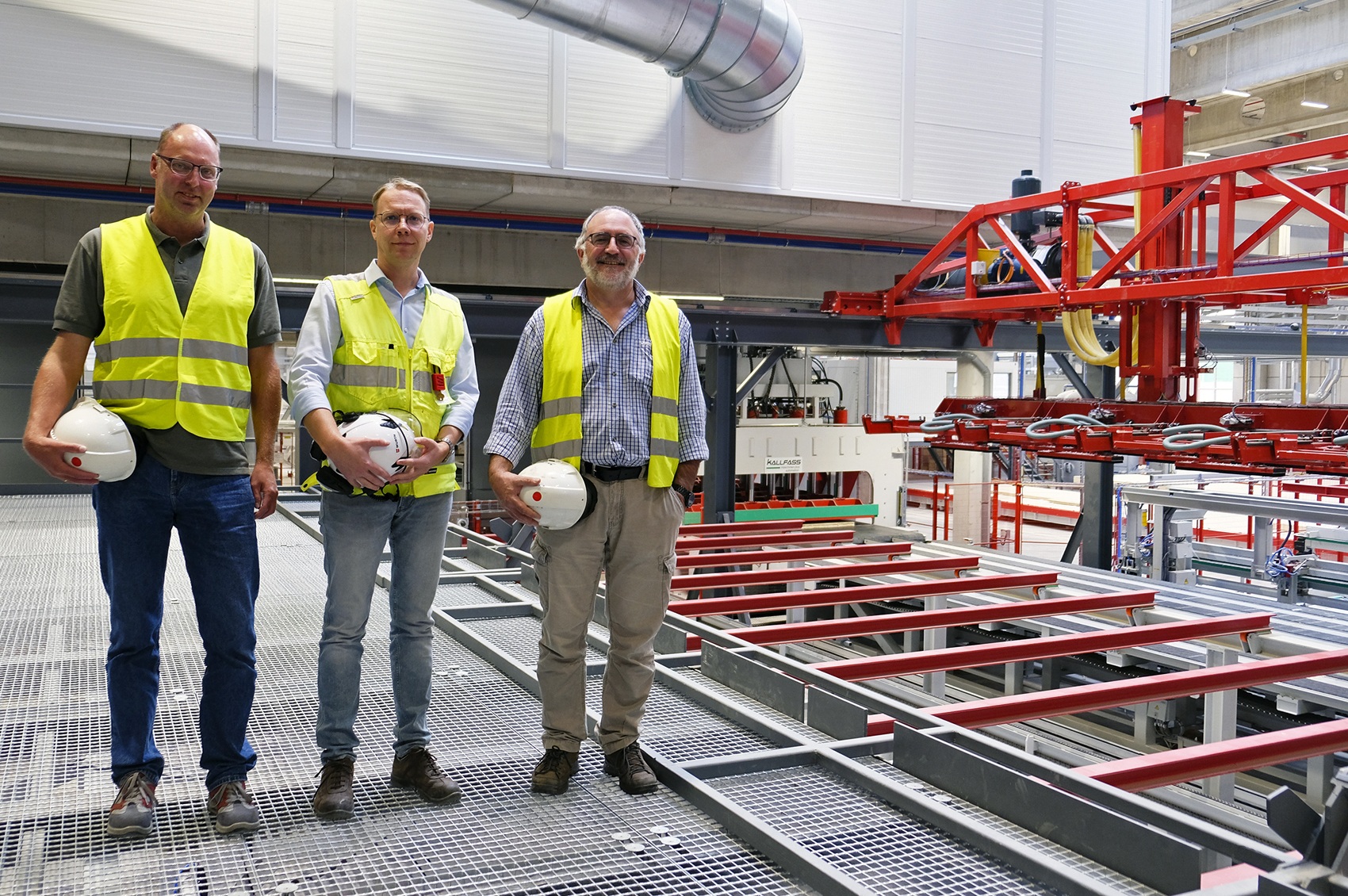

Desarrollo del proyecto con éxito: El director general de Kallfass, Hans Haist, junto con el director de proyecto de Stora Enso, Markus Weiss-Moser y el director de proyecto de Kallfass, Helge Widmann (desde la derecha) delante de la primera prensa de MCL de la empresa Kallfass.

Desde la primera planta de CLT en Bad St. Leonhard, en Carintia, Kallfass es responsable de toda la mecanización en Stora Enso. Ahora se inauguró con Ždírec/CZ ya la cuarta y en el futuro también mayor planta de CLT de Stora Enso. "Nos complace haber encontrado en Kallfass un socio que conocemos y valoramos ya desde el comienzo de nuestra primera producción de CLT. El concepto general que nos presentó de mecanización y prensa nos convenció totalmente", comenta Markus Weiss-Moser, responsable del proyecto por parte de Stora Enso y Hans Haist, director general de Kallfass añade: "Estamos muy orgullosos de poder presentar en Ždírec nuestra primera referencia de CLT completa. La fábrica se incluye entre los principales centros mundiales de su clase".

Una planta totalmente integrada

"Una enorme ventaja de este proyecto es que no se trata de una nueva construcción totalmente desde cero en el sentido clásico, sino que podemos aprovechar las estructuras creadas aquí, durante décadas, en la planta", informa Weiss-Moser. Stora Enso adquirió el aserradero ya en 1999 y, desde entonces, se ha ido ampliando poco a poco. Dos años después de la recepción se empezó a ampliar la sierra (unos 550.000 m³/año) con una producción de madera maciza para construcción (150.000 m³/año). En 2015 se entró además en el negocio de los pellets y, desde entonces, se producen unas 80.000 toneladas anuales.

Con el complemento de la madera contralaminada en cruz se finaliza el paquete completo de prestaciones. La capacidad de producción del grupo sueco-finlandés aumentará de este modo a un total de más de 400.000 m³/año.

El principio cero juntas

En las cuatro fábricas de CLT de Stora Enso se fabrica madera contralaminada en cruz según el mismo principio. Tanto las capas longitudinales como las transversales se producen como tableros de madera maciza de una capa, después se combinan para formar el tablero de CLT acabado. La seguridad del proceso es lo principal: "Con una producción industrial de más de 100.000 m³/año, debe estar garantizada. Por medio de los paneles monocapa, trabajamos en el servicio sin láminas sueltas. "Naturalmente, la gran calidad se refleja también en los valores de homologación de los paneles", explica Weiss-Moser.

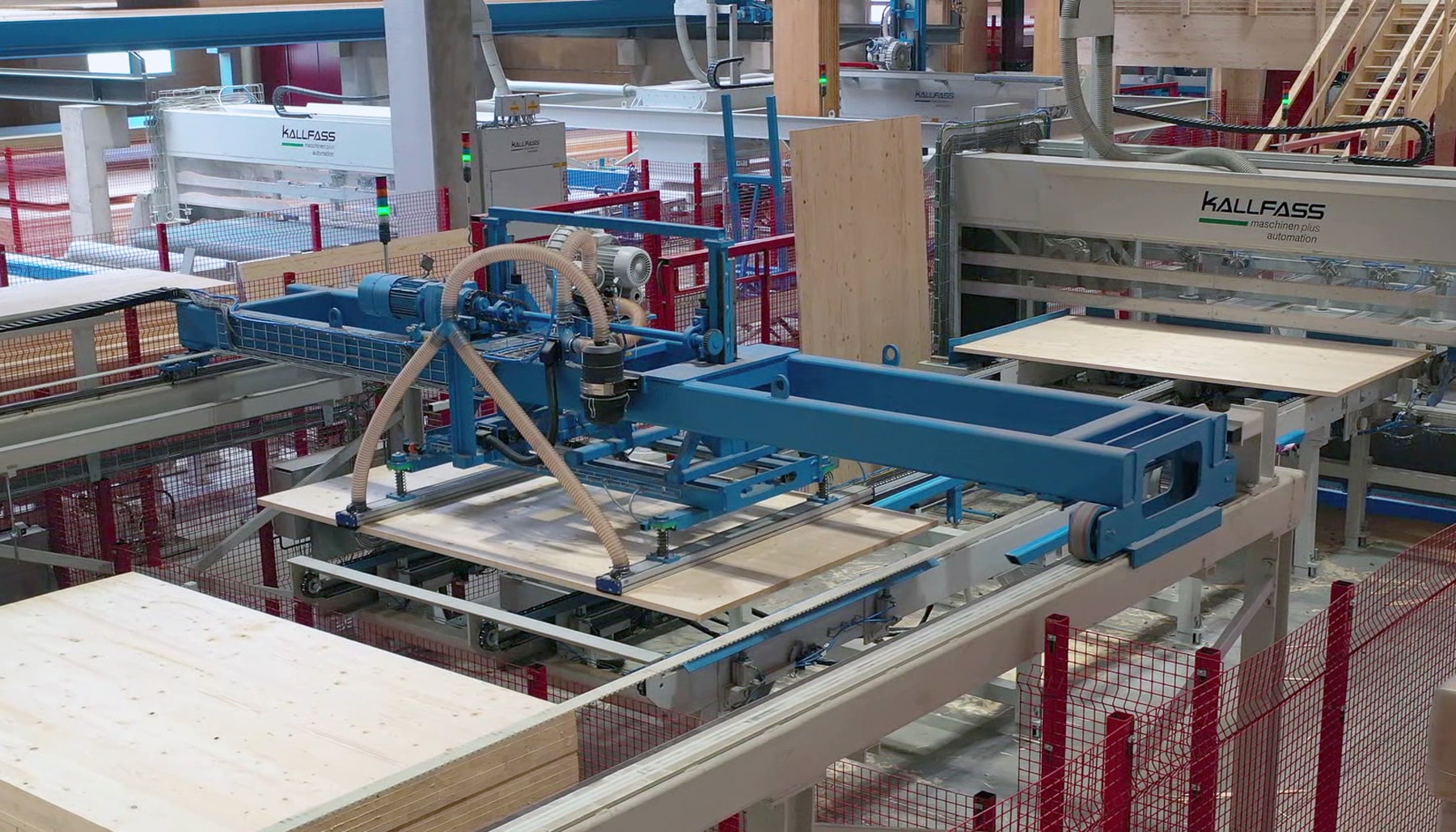

Corte de capas transversales: Delante de la estación de colocación se cortan las capas transversales producidas como paneles monocapa, a la anchura posterior de los paneles.

Reducción al mínimo de las intersecciones

Desde la salida de la prensa continua para la producción de paneles monocapa hasta el ensamblado final, en Ždírec se encuentra casi solo Kallfass. "Reducir al mínimo las intersecciones fue uno de nuestros objetivos principales en la nueva fábrica. Con Kallfass como proveedor principal de máquinas, también podíamos encargarnos de esto", informa Weiss-Moser.

Todos los paneles que están previstos como capa transversal se cortan automáticamente a la longitud deseada y se colocan en una zona tampón provisional en el almacén. Cuando están preparadas todas las capas, puede empezarse la composición del panel y el carro de encolado Oest comienza con la aplicación de cola sobre la mesa de colocación estacionaria. "Una particularidad digna de mención es que utilizamos en todo el panel, exclusivamente, cola de PU. Tanto en las colas de dientes y los cantos como en la superficie del panel", informa Weiss-Moser.

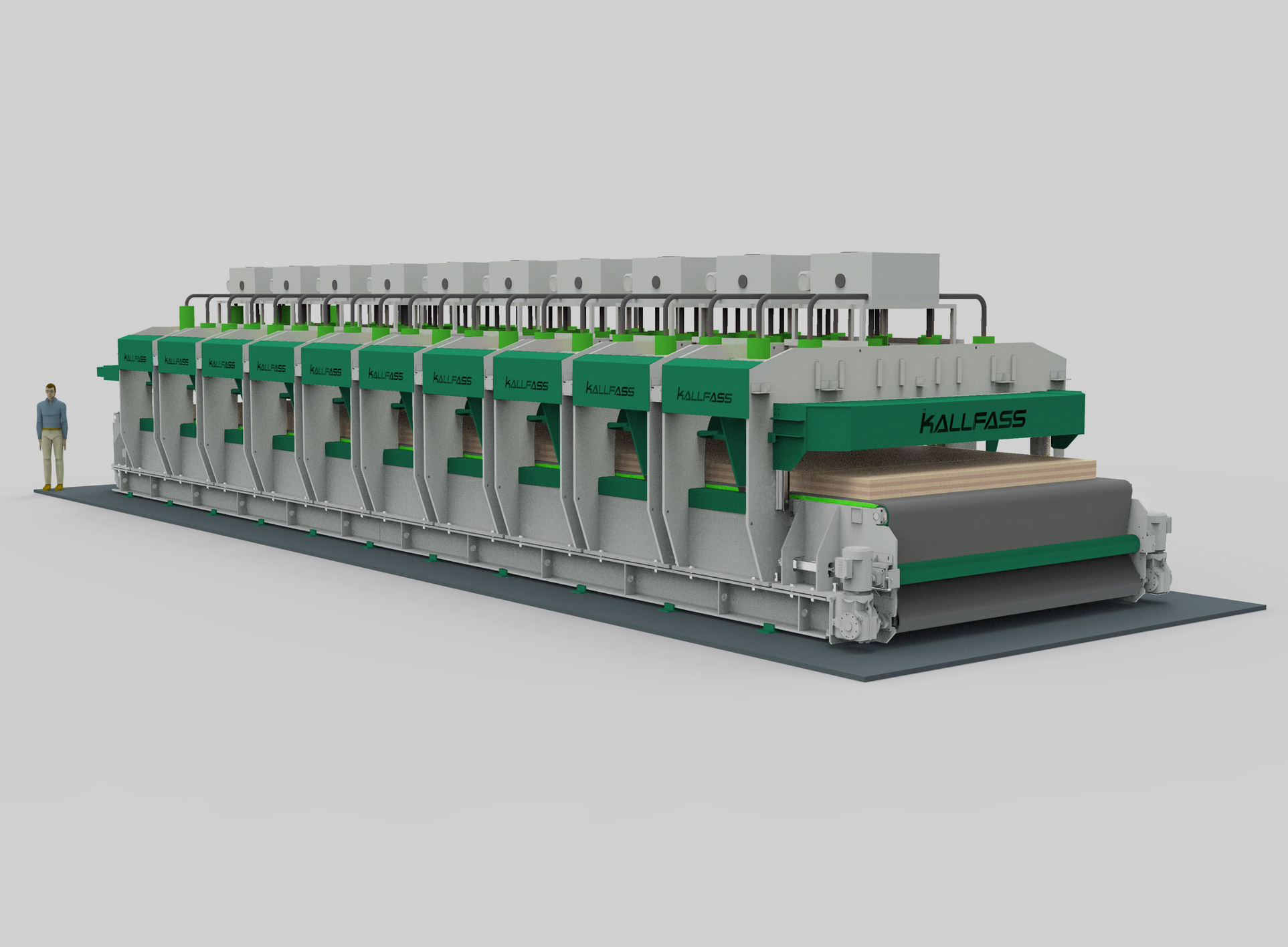

80 cilindros de prensado, distribuidos en diez módulos de prensado, proporcionan una distribución especialmente uniforme de la presión.

Prensa número uno

A continuación, la torta prensada acabada se transporta a la prensa de Kallfass por medio de la cinta modular. "La unidad transportadora es reversible. Esto tiene la gran ventaja de que, si surge un problema durante el encolado, la torta prensada sin acabar puede transportarse rápida y fácilmente a la prensa", explica Haist y Weiss-Moser añade: "Este transporte de emergencia a la prensa nos permite también evitar que se desperdicie valiosa materia prima cuando se produce un fallo, algo muy infrecuente".

El grosor de la torta prensada es de un máximo de 600 mm. Las dimensiones del panel acabado están entre 8 y 16 m de longitud, así como de 2 a 3,6 m de anchura. "Trabajamos con cuatro cilindros por cada fila de prensado. De este modo, garantizamos que la presión necesaria es correcta también en cada milímetro cuadrado del panel", explica Haist. Con la instalación se pueden lograr compresiones de hasta 1 N/mm2. "Naturalmente, con el abeto como materia prima, necesitamos mucho menos. Sin embargo, lo consideramos una inversión de futuro. ¿Quién sabe qué tipos de madera podrían utilizarse en el futuro para la madera contralaminada en cruz? De este modo estamos preparados para todo, de manera flexible", comenta Weiss-Moser.

Después del prensado, los paneles se empujan automáticamente y se separan de nuevo en la unión seca, después pasan a la máquina de lijado y, a continuación, son recortados/ensamblados con un total de tres máquinas procesadoras de portal de Hundegger.

En 2023 comienza la producción en serie

En agosto se produjo el primer panel con éxito. Actualmente, se realiza todavía la fase final de homologación y autorización. "Sin embargo, debe finalizarse todo según el plan hasta final de año. Podríamos iniciar la producción con el servicio monocapa. Hasta 2026 debe ampliarse al modo de cuatro capas, paso a paso. Para ello serán necesarios unos 110 nuevos empleados, en total, en la planta", informa Weiss-Moser.

Erfolgreiche Projektabwicklung: Kallfass-Geschäftsführer Hans Haist gemeinsam mit Stora Enso-Projektleiter Markus Weiss-Moser und Kallfass Projektleiter Helge Widmann (v. re.) vor der ersten CLT-Presse aus dem Hause Kallfass.

Kappen der Querlagen: Vor der Legestation werden die als Einschichtplatten produzierten Querlagen auf die spätere Plattenbreite gekappt.