Depuis plusieurs années, l’entreprise britannique Charles Ransford & Son suit une stratégie d’investissement cohérente. Cependant, l’objectif premier de la modernisation n’est pas d’accroître la production, mais d’augmenter l’efficacité de production ainsi que le degré d’automatisation. L’an dernier, Kallfass a livré deux installations précisément dans ce but.

Installé à Bishops Castle, à près d’une heure et demie de route à l’ouest de Birmingham, Charles Ransford & Son concentre ses activités entre autres dans la fabrication de produits destinés aux clôtures et aux aménagements paysagers pour le marché national. Dans sa scierie où elle transforme du douglas, du mélèze et de l’épicéa, l’entreprise produit environ 55 000 m3 de bois coupé à l’aide de ses 58 collaborateurs. Au cours des dernières années, elle a investi plus de 22 millions d’euros dans sa modernisation. Deux projets, un équipement de tri par étages pour grosses sections et une installation d’épointage, ont été menés à bien en 2022 en collaboration avec le spécialiste des installations Kallfass de Baiersbronn, en Allemagne. « En investissant, nous voulions en première ligne augmenter notre productivité et non pas nécessairement la quantité », explique Craig Leitch, directeur des achats chez Ransford. « Avec les deux nouvelles installations de Kallfass, nous pouvons à présent réagir plus vite aux commandes et donc améliorer nos services aux clients sur un marché exigeant. De plus, nous avons multiplié par sept notre capacité de production », complète James Davies, ingénieur en mécanique chez Ransford.

Un partenaire fiable de longue date

Ransford nourrit avec Kallfass une coopération de longue date : la première empileuse Kallfass a été achetée il y a 26 ans. Dix années plus tard, il s’agissait d’un équipement de tri par cases, toujours en service. « Kallfass est un partenaire fiable qui fournit la meilleure technique du marché. Et possède un excellent service client. » Les premiers pourparlers portant sur l’installation post-pointing (une installation d’épointage de poteaux pour clôture entièrement automatisée) ont eu lieu en 2018. « La vente et la planification sont tombées pile au moment du début de la pandémie. En raison de la confiance que porte Ransford dans notre technique, nous avons pu conclure le contrat exclusivement en ligne via Team-Meetings », explique Matthias Link, responsable des ventes chez Kallfass, sur la manière dont ils ont relevé les défis.

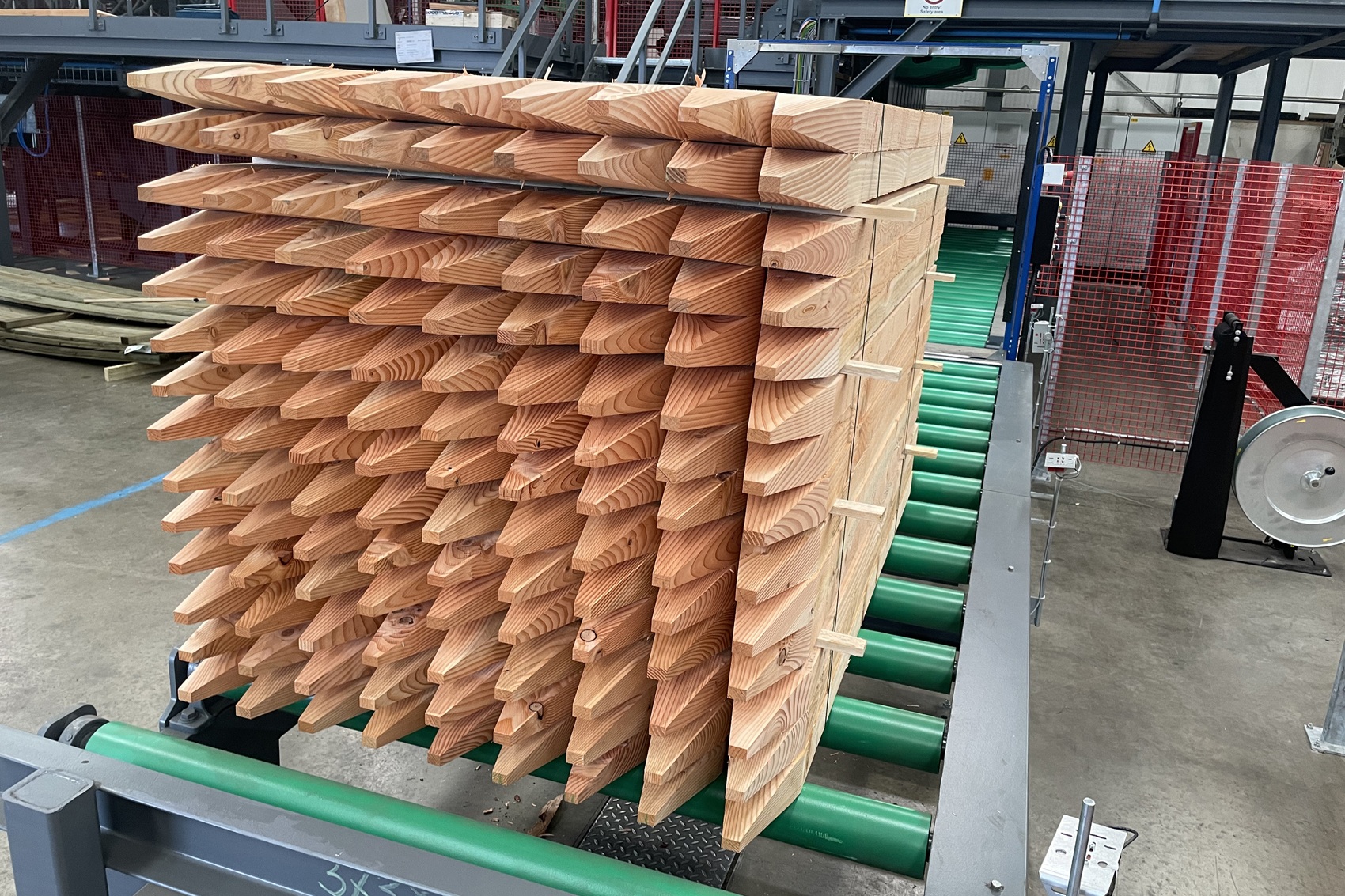

Charles Ransford & Son de Bishops Castle est spécialisé entre autres dans la fabrication de poteaux pour clôture.

Environ 30 % des produits de découpe produits sont classés grâce au tri par étages ; chez Ransford, la section peut aller jusqu’à 200 x 200 mm.

La tronçonneuse multiple éprouvée de Kallfass découpe les morceaux de bois à la longueur requise avant leur empilage.

Dans l’installation d’épointage de poteaux de Kallfass, quatre scies circulaires « aiguisent » les poteaux dans le sens transversal. Après chaque scie, le poteau est tourné sur 90°.

Nouveau tri par étages

Le nouvel ensemble de triage de Kallfass, en exploitation depuis octobre 2022, est pratiquement installé en amont de l’installation d’épointage. Cette dernière a été conçue spécialement pour les sections plus épaisses pouvant atteindre 200 x 200 mm et pour les longueurs de 1,8 à 4,8 m des poteaux pour portail et des traverses en bois. « Jusqu’à présent, nous effectuions à la main l’empilage des produits de cette taille, ce qui exigeait beaucoup de temps et de personnel. Avec le nouveau tri par étages de Kallfass, nous avons fait un pas important vers l’augmentation de la productivité », déclare M. Leitch.

La ligne de sciage EWD découpe les morceaux de bois équarri et les transmet au convoyeur à rouleaux Kallfass à une vitesse de 120 m/min. Les pièces à usiner mesurant plus de 5 m ou inadaptées sont éjectées sur une table de triage. Les pièces satisfaisantes sont transportées vers l’installation de tri sur un convoyeur coudé. Après alignement, un collaborateur examine les pièces et rejette les qualités qui ne conviennent pas. Le relevé des mesures a lieu dans le sens transversal. Les données de mesure permettent de classer les morceaux de bois dans l’un des quatre étages.

Immédiatement après vidage, l’équipement de mécanisation de Kallfass forme les couches. Elles arrivent à la tronçonneuse multiple qui est équipée d’une scie de référence et de deux scies variables. Lors de l’empilage réalisé ensuite, les liteaux sont déposés automatiquement depuis cinq chargeurs. L’installation forme des paquets d’une section allant jusqu’à 1,2 x 1,2 m. Les paquets qui sortent du dispositif de levage arrivent via un convoyeur à rouleaux pour paquets au cerclage, où un chariot les reçoit et les amène à l’installation d’épointage pour poteaux.

Un temps de travail considérablement réduit

Jusqu’à présent, plusieurs collaborateurs étaient nécessaires pour réaliser les travaux qu’exécute désormais l’installation d’épointage de poteaux. « Désormais, un seul opérateur est nécessaire », explique Alex Cooper, responsable de la technique chez Ransford. L’installation d’épointage traite des sections de bois pouvant atteindre 200 x 200 mm, tandis que les longueurs se situent entre 1,5 et 3 m.

Les paquets sont d’abord dépilés couche par couche dans la nouvelle installation et les liteaux sont automatiquement enlevés. L’opérateur évalue les morceaux de bois et marque à la craie les qualités qui ne conviennent pas. Ces morceaux seront éjectés automatiquement plus en aval dans le processus. Les morceaux de bois équarri parviennent dans le sens de la longueur à l’installation d’incision (les incisions permettent de mieux faire pénétrer le produit d’imprégnation dans le bois). L’équipement mécanisé aligne le bois sur une ligne zéro avant qu’il atteigne la station d’épointage. Dans le sens transversal, des scies circulaires épointent sur les quatre faces le bois à une profondeur de coupe maximale de 200 mm. Après chaque scie circulaire, il est tourné automatiquement sur 90°.

Une variante consiste à travailler les morceaux de bois équarri non pas avec des scies circulaires, mais avec une fraise torique. Les morceaux de bois équarri sont d’abord orientés puis immobilisés par des pinces de serrage. Deux modules de profilage fraisent l’arrondi en marche synchronisée et en marche opposée, ce qui résulte en un usinage sans effilochage. « La station de fraisage traite jusqu’à six morceaux par minute », déclare M. Link. L’installation d’empilage de Kallfass en aval forme avec les poteaux sciés ou fraisés des couches de même longueur ou de longueurs multiples, dépose de liteaux comprise. M. Link estime le débit à cinq couches max. par minute. Pour Ransford, les paquets proprement formés sont un réel avantage par rapport à avant : « le bel aspect des couches uniformes fait immédiatement bien meilleur effet auprès du client », confirme M. Leitch.

Au cours de l’année passée, Kallfass a livré deux installations chez Charles Ransford & Son : l’ensemble de triage à quatre étages a été mis en service fin octobre 2022, et une installation d’épointage pour poteaux avait été installée plus tôt par le spécialiste des installations.

En outre, Kallfass a installé dans l’installation de fabrication de poteaux une station de fraisage avec un groupe de profilage pour arrondir les morceaux de bois équarri.