SOLUTION D’AUTOMATISATION

ENCOLLER/PRESSER

En tant que partenaire de solutions compétent, nous proposons une ingénierie systèmes sur mesure, venant d’un seul fournisseur. Nous développons des concepts de production automatisés pour des lignes de production complètes pour du bois massif de construction, du contrecollé et du lamellé-collé, et garantissons la sécurité de la planification.

Exemple d’installation

De lamelles de bois à des panneaux multiplis

Exemple d’installation interactif

DES SOLUTIONS PAR UN SEUL FOURNISSEUR

Nous nous considérons comme un partenaire de solutions qui prend ses responsabilités et vous accompagne, de la phase de planification à la mise en service de la ligne de production. Nous formons votre personnel, mettons à votre disposition une documentation technique complète et restons à votre disposition, même après la mise en service.

von Holzlamellen FR Mise à disposition des lamelles de bois

Préparation fiable du processus

Les lamelles de bois sont tout d’abord dépilées sous vide et ensuite séparées par couches. Un dispositif de mesure de la qualité, de la résistance et de l’humidité est ensuite utilisé pour détecter et expulser les pièces non conformes. Par la suite, les lamelles sont aboutées à gauche et à droite, au niveau de la face avant et à la transversale avant d’être introduites dans l’installation à entures avec presse continue. Sur une section tampon d’environ 25 m, les lamelles aboutées peuvent durcir avant d’être introduites dans l’installation de rabotage.

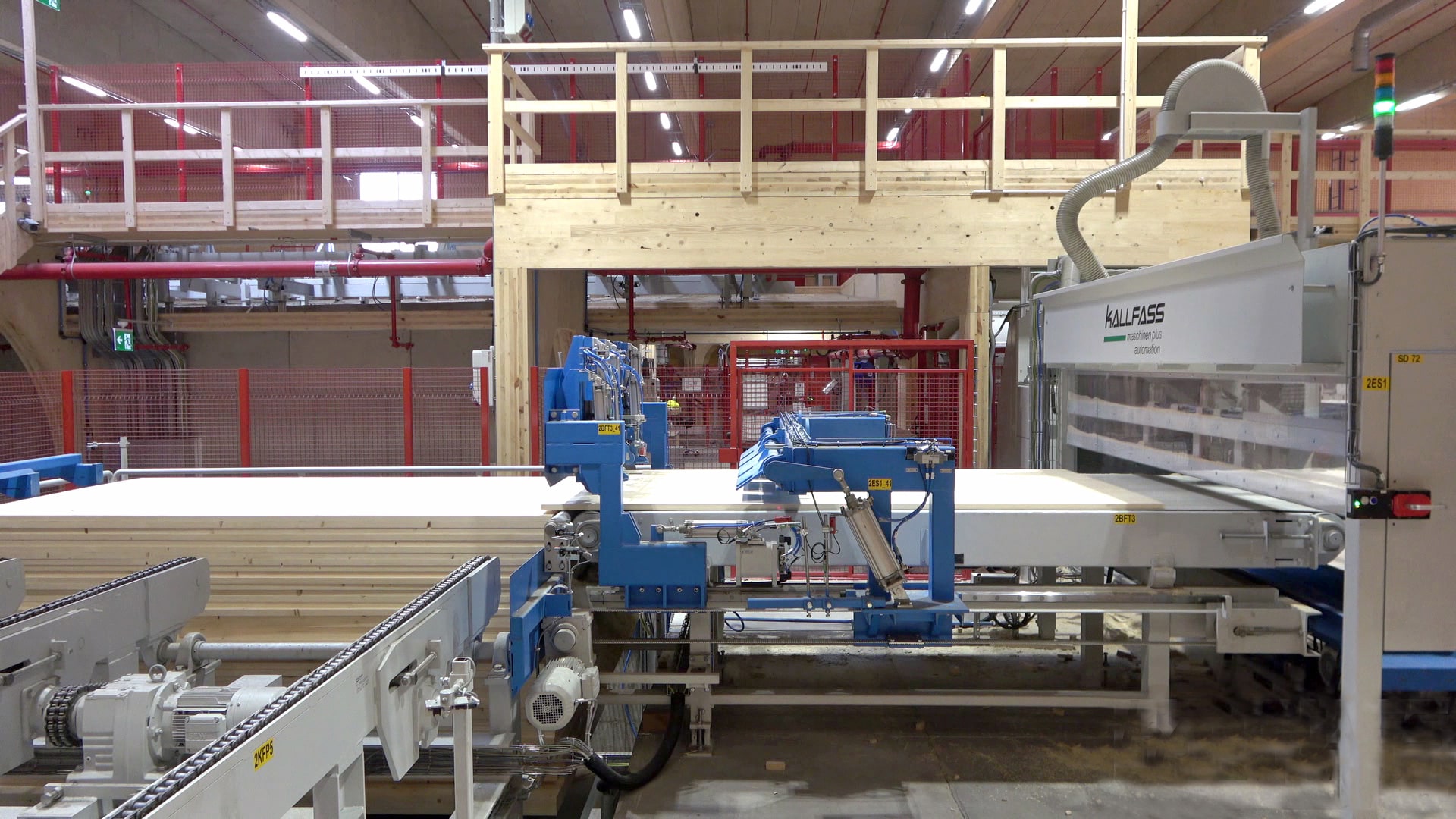

Pressen von Holzlamellen FR Collage des chants/pressage des lamelles de bois

Jonction nette pour des panneaux monocouche

Après le rabotage, les lamelles en bois sont amenées en rythme à la presse à planches. Dans la presse, la colle est tout d'abord appliquée côté chants avant que les lamelles enduites de colle ne soient pressées pour former des panneaux monocouche. Les couches en longueur sont acheminées vers un entrepôt intermédiaire déjà aboutées à la bonne largeur.

Mise à la longueur précise, sans rebut

Les panneaux monocouche prévus pour les couches transversales sont automatiquement aboutés à la dimension souhaitée, empilés, et acheminés avec une grue jusqu’à un entrepôt automatique.

Quer-/Längslagen FR Mise à disposition des couches transversales/longitudinales

Sécurité de processus maximale

La mise à disposition des couches transversales et longitudinales des panneaux monocouche inclut différents processus individuels tels que le dépilage sous vide, l’orientation avec retournement ultérieur des planches (au cours de la formation du gâteau de presse, le côté extérieur le plus esthétique de la planche doit être tourné vers l’extérieur), ainsi que l’aboutage des planches dans le sens transversal avec nettoyage et empilage par la suite. L’empilage des planches forme un tampon de matériel qui permet une alimentation continue de la station d’encollage, prévient les temps d’arrêt et garantit ainsi une grande sécurité de processus.

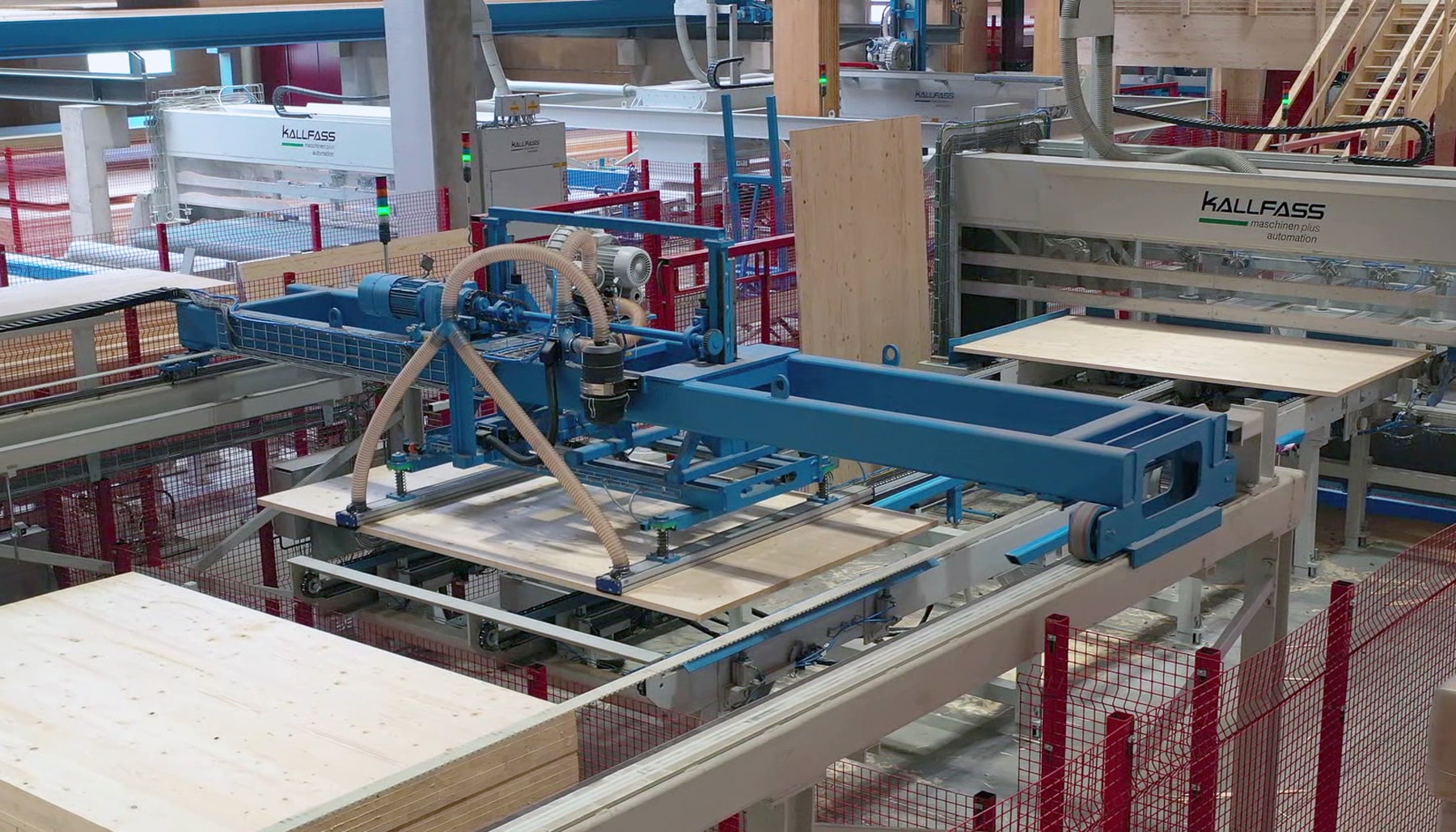

Utilisation optimale du processus

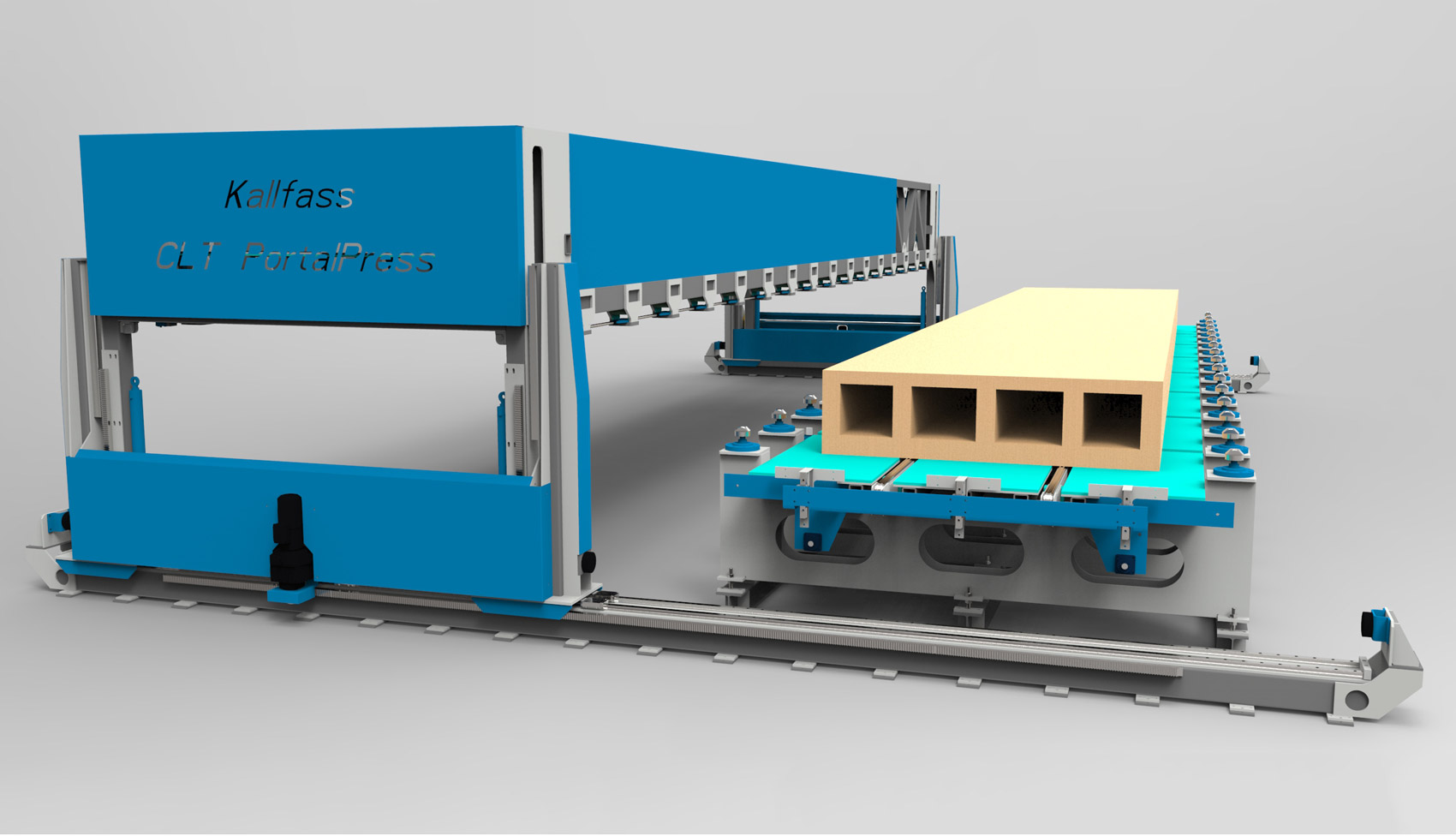

Au cours de la formation du gâteau de presse, les couches individuelles des panneaux monochouche sont collées en croix afin d’obtenir une stabilité de forme élevée. La colle est appliquée uniformément sur toute la surface de la planche en utilisant un portique d’encollage. Après chaque application de colle, une grue à portique sous vide applique la prochaine couche (à la transversale ou longitudinalement en alternance) avec précision, chant sur chant, sur la planche encollée. La structure des planches d’un gâteau de presse doit être composé d’au moins 3 couches et peut avoir une épaisseur maximale de 600 mm. Si la structure des couches est mince, plusieurs planches peuvent être posées les uns sur les autres, respectivement avec un joint sec, et être pressés simultanément afin d’obtenir de mieux exploiter le processus.

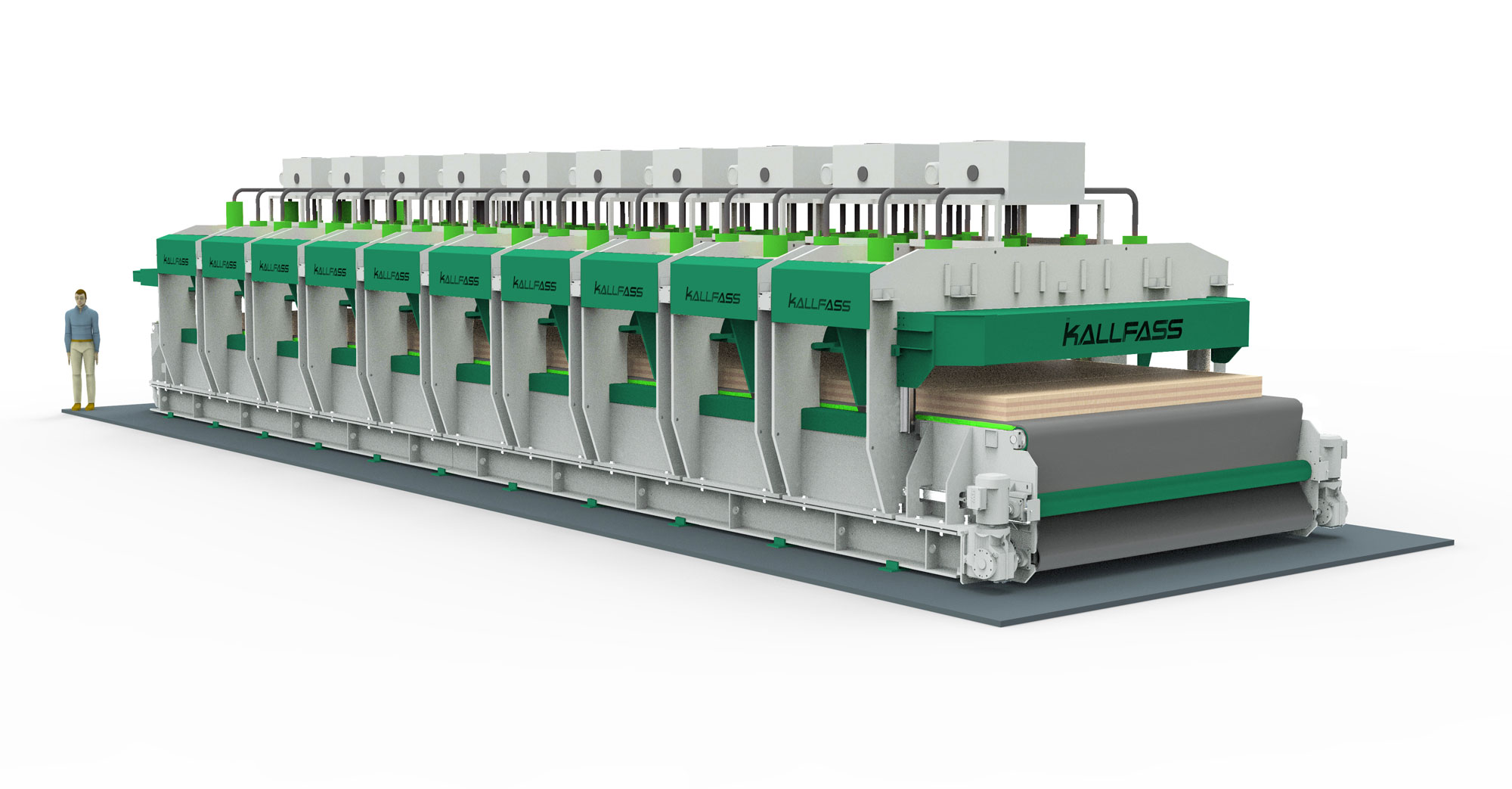

Pression de pressage constante

La presse CLT de Kallfass assemble des panneaux monocouche pour former des panneaux multicouches, avec des valeurs de tolérance de seulement 0.1 mm maximum. L’obtention de ce joint invisible est garantie par une force de pressage verticale très élevée alliée à une répartition uniforme de la pression sur toute la surface du panneaux. Il est possible d’atteindre une pression de 1 N/mm², même pour un panneau de largeur maximale de 3.6 m. En option, la presse peut également être proposée avec une pression transversale supplémentaire pour le pressage des lamelles de bois. Le résultat est un produit propre et homogéne.

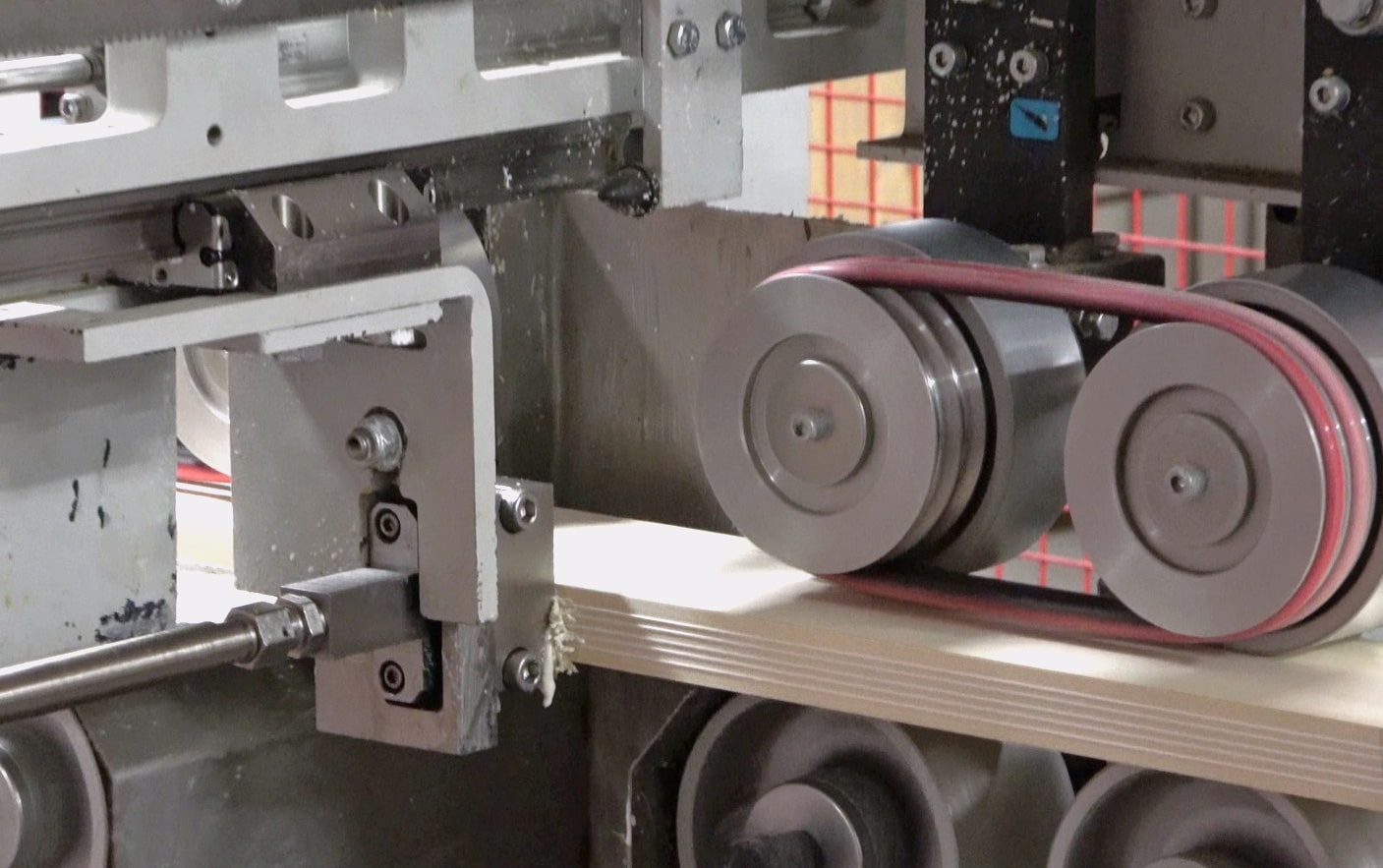

vereinzeln/schleifen FR Séparation/meulage gâteau de presse

Flux continu de matériau

Après le pressage, les panneaux multiplis posés les unes sur les autres sont à nouveau séparés au niveau du joint sec et acheminés individuellement pour le processus de meulage. Au cours de la dernière étape d’usinage le panneau multiplis passe par les centres d’usinage à portique pour la découpe des ouvertures et un traitement esthétique et devient un élément fini en bois.

ÉQUIPEMENT FACULTATIF

Le petit plus pour votre succès ! Cet équipement vous permet d’améliorer la qualité de votre produit tout en réduisant les périodes de préparation et les coûts liés au personnel.

Des produits esthétiques

RETOURNEMENT des panneaux monocouche

Pour améliorer l'aspect du produit final, les panneaux monocouche peuvent être retournés après le dépilage et l’orientation. Ainsi le côté le plus esthétique du panneau est tourné vers l’extérieur au moment de former le gâteau de presse. Le résultat final est un panneau multiplis parfait.

Manipulation sécurisée

RETOURNEMENT des panneaux volumineux

Dans certains cas, il peut être nécessaire d’usiner le panneau volumineux des deux côtés dans le centre d’usinage. Pour ce faire, le panneau est retourné après un passage et réintroduit dans le centre d’usinage. Au lieu d’utiliser une grue, ce qui pourrait être dangereux, Kallfass a développé un dispositif de retournement qui saisit même les panneaux volumineux sans les casser et les dépose délicatement sur la bande transporteuse.

Classification claire

MESURE DE LA SOLIDITÉ

Pour le tri de solidité, des systèmes de scan multicapteurs qui mesurent et classent le bois de sciage avec précision, à des vitesses de production élevées et conformément aux exigences de qualité du client avant que celui-ci ne soit amené au rabotage, à la mise à la longueur ou aux ensembles de triage.

Norme de qualité standard

MESURE DE L’HUMIDITÉ

Au cours de la mesure de l’humidité, la teneur en eau du bois de sciage est mesurée en quelques secondes et sans contact. L’appareil de mesure peut être intégré de façon flexible dans le processus de production. En cas de passage en-dessous ou au-dessus de l’humidité définie, les planches sont marquées à l'arrière de la tête de mesure et, le cas échéant, triées. Ce n’est que le bois de sciage qui correspond à la classification souhaitée qui passe à la prochaine étape d’usinage, ce qui garantit un standard de qualité constamment élevé.