SOLUTION D’AUTOMATISATION

RABOTAGE

Nous proposons une ingénierie systèmes sur mesure et automatisée de qualité supérieure et combinons des processus individuels pour former un dispositif de rabotage performant et puissant avec des solutions détaillées intelligentes.

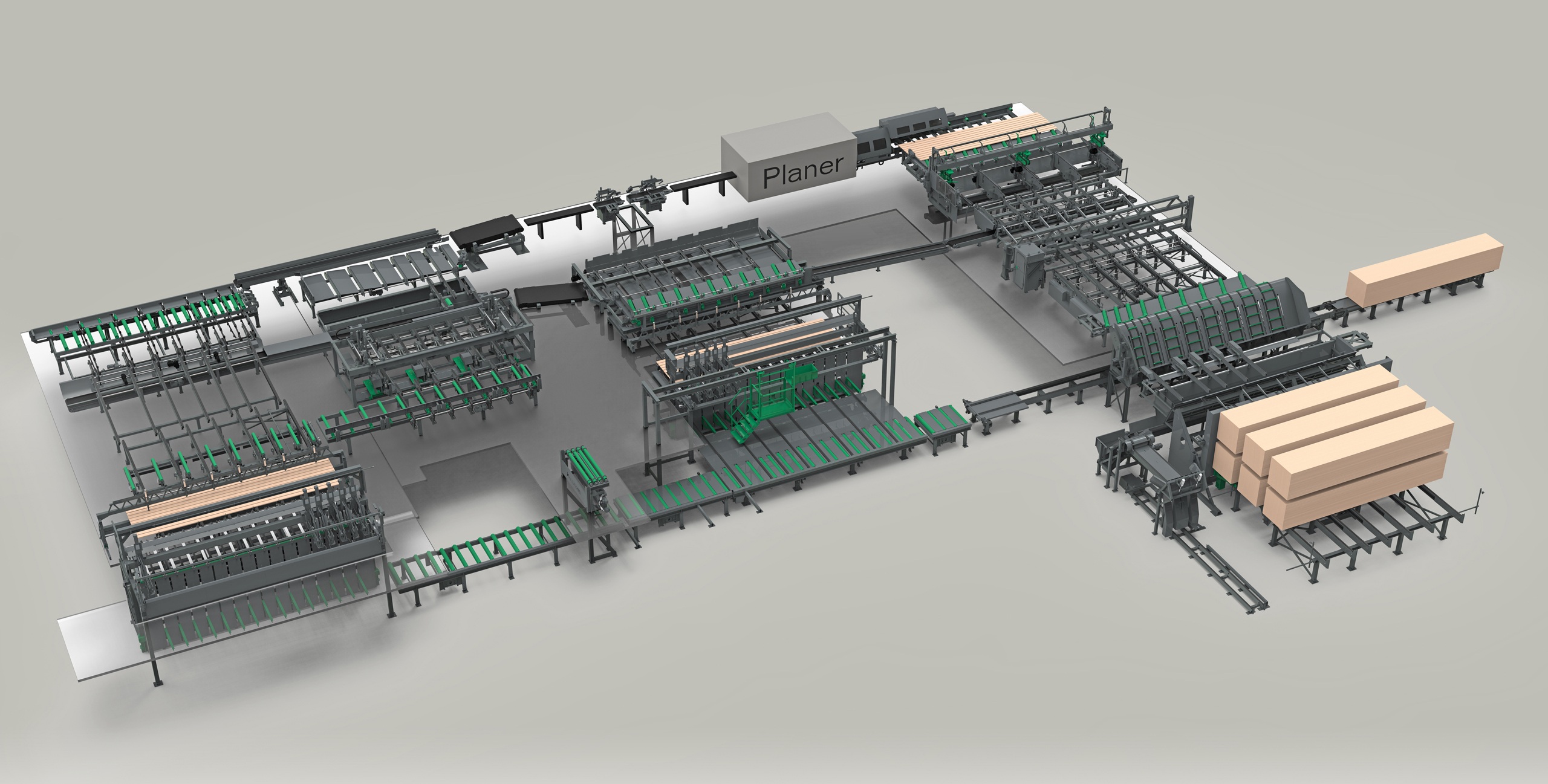

Exemple d’installation

LIGNE DE PRODUCTION RABOTAGE DE BAGUETTES

Exemple d’installation interactif

DES SOLUTIONS PAR UN SEUL FOURNISSEUR

Nous nous considérons comme un partenaire de solutions qui prend ses responsabilités et vous accompagne, de la phase de planification à la mise en service de la ligne de production. Nous formons votre personnel, mettons à votre disposition une documentation technique complète et restons à votre disposition, même après la mise en service.

Séparation de piles de bois individuelles ou multiples

Performant à une cadence élevée

DÉPILAGE PAR RENVERSEMENT

Pour la séparation de piles de bois individuelles ou multiples avec ou sans baguettes intercalaire avant les ensembles de rabotage et de triage. Les piles de bois sont réceptionnées à la transversale par un dispositif de levage, pivotées à env. 45° et acheminées jusqu’au bord de glissement. Couche après couche, les pièces à usiner en bois glissent sur un bord de glissement qui peut être réglé en option pour égaliser les déformations de la couche.

Réduction des temps de préparation

DÉPILAGE PAR RENVERSEMENT DES PAQUETS DOUBLES

Le dépilage par renversement des paquets doubles permet de diviser les temps de préparation par deux et donc de réduire les coûts de production. Les baguettes intercalaire des paquets doubles peuvent être retirées à l’aide d’un stripeur de baguettes (en option) et peuvent être collectées et triées pour être utilisées ultérieurement ou éliminées.

Tout en douceur à une cadence moyenne

DÉPILAGE SOUS VIDE

La ventouse à vide lève la couche supérieure d’une pile de bois et la redépose délicatement dans le sens transversal sur la bande transporteuse. Cette manipulation délicate est particulièrement adaptée aux pièces rabotées afin d’éviter d’endommager la surface. Le dépilage sous vide est adapté aux lignes de production ayant une cadence minimale à moyenne.

En long et en large à une cadence réduite

DÉPILAGE PAR POUSSÉE

Pour ce mode de dépilage, la couche supérieure d’une pile de bois est poussée jusqu'au processus suivant. En fonction du besoin de place, le déplacement peut s’effectuer aussi bien en transversale que dans le sens longitudinal. Ce dépilage est utilisé pour les lignes de production ayant une cadence faible.

Flexible et performante

Dans les scies longitudinales, le bois de sciage brut ou raboté est abouté au niveau des extrémités et aux longueurs fixes souhaitées au millimètre près. Les pièces sont usinées individuellement ou par couches. Des moteurs de scies puissants et des vitesses d'avance de max. 50 m/min garantissent un rendement élevé.

Pour une flexibilité de production maximale, plusieurs programmes peuvent être installés et il est même possible de reprendre des données des systèmes ERP et d’ordinateurs centraux.

La continuité à haute vitesse

Approvisionnement continu des matériaux

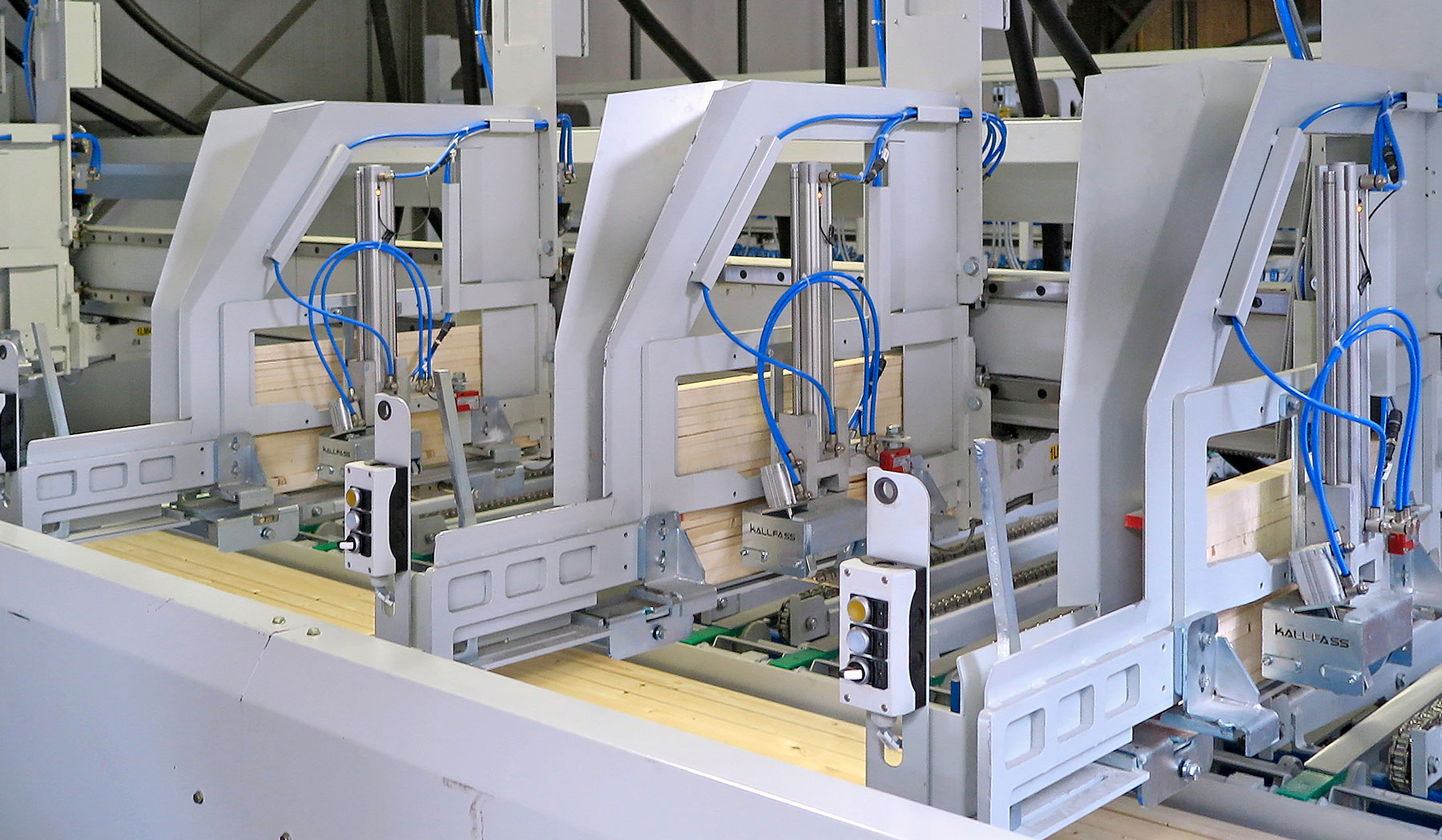

Chargement : raboteuses

Que ce soit en couches, en dépilage, à la transversale ou longitudinalement, lorsqu’il s'agit du chargement des processus d’usinage tels que le sciage ou le rabotage, le plus important est l’alimentation continue du bois de sciage. Les rouleaux d'accélération garantissent des vitesses d’avance élevées. À partir d’une vitesse de 150 m/min, l’utilisation d’une bande de décélération pour freiner les pièces après le rabotage est indispensable.

Plus de stabilité pendant la manutention

BOTTELAGE : baguettes et planches

Au cours du bottelage, des bois individuels sont réunies pour former un paquet compact. Des paquets sont plus facile à manipuler et offrent une stabilité accrue, ce qui est un gros avantage par ex. pour l’empilage et le transport. En fonction des dimensions du paquet, il est possible de cercler automatiquement 8 à 11 paquets/min. Il est également possible d'ajouter un étiquetage soit aux planches individuelles, soit sur la pile de bois.

Des solutions rapides

Flux de matériau entièrement automatisé

EMPILAGE : lots d’expédition

L’empilage de bois de sciage (même en longueurs multiples) peut s’effectuer avec des lamelles d’empilage ou des palonniers à ventouse. Au cours de celui-ci, le bois de sciage est collecté en couches et posé en couches sur le lot d’expédition à former. Pour stabiliser le lot d’expédition, des liteaux d'expédition peuvent être posés entre plusieurs couches. La pose de liteaux est automatisée. Si besoin, la stabilité du lot d’expédition est renforcée au moyen d’un cerclage de colis. Ce faisant, des panneaux de bois équarri peuvent être placés en-dessous de la pile et, si souhaité, les piles de bois peuvent être pressées les unes avec les autres. Les clients qui ne souhaitent pas avoir recours à des liteaux de renforcement parce que le paquet de bois ne doit être déplacé qu'au sein de l’entreprise peuvent avoir recours à l’empilage en décalage.

Circulation optimale de l'air grâce à des liteaux de séchage

EMPILAGE : piles de séchage

En cas d’empilage de bois de sciage encore humide pour former des piles de séchage, des liteaux de bois sont posés entre chaque couche. Les liteaux de séchage garantissent une circulation suffisante de l’air pendant le séchage et accélèrent le processus de séchage. La pose des liteaux de séchage s’effectue à l'aide d’un magasin à liteaux. Option : des pièces de différentes largeurs peuvent également être empilées sur des interstices au moyen d’un coulisseau asservi.

ÉQUIPEMENT FACULTATIF

Le petit plus pour votre succès ! Cet équipement vous permet d’améliorer la qualité de votre produit tout en réduisant les périodes de préparation et les coûts liés au personnel.

Transfert de bande transporteuse fiable

SYNCHRONISATEUR

Sans une synchronisation précise, les planches individuelles ne peuvent pas être évaluées sur le point de vue de la qualité, ou encore mesurées. Dans ce contexte, aussi bien la vitesse de production souhaitée que l'homogénéité des produits issus du bois de sciage déterminent l’opération de synchronisation. À une épaisseur de planche constante et à une vitesse de production de 80 cycles/min max., les planches individuelles sont empilées et transférées individuellement à partir de cliquets de retenue, en association avec un coulisseau et un transport d’accélération, à la bande transporteuse suivante.

Dès que l’épaisseur des planches diffère ou que des vitesses de production élevées doivent être enclenchées, de puissants TongLoader® avec système de préhension sont utilisés. Les Tong Loader® peuvent synchroniser des planches à une vitesse pouvant aller jusqu’à 240 pièces/min et sont adaptés aux produits humides, secs et rabotés.

Classification claire

MESURE DE LA SOLIDITÉ

Pour le tri de solidité, des systèmes de scan multicapteurs qui mesurent et classent le bois de sciage avec précision, à des vitesses de production élevées et conformément aux exigences de qualité du client avant que celui-ci ne soit amené au rabotage, à la mise à la longueur ou aux ensembles de triage.

Norme de qualité standard

MESURE DE L’HUMIDITÉ

Au cours de la mesure de l’humidité, la teneur en eau du bois de sciage est mesurée en quelques secondes et sans contact. L’appareil de mesure peut être intégré de façon flexible dans le processus de production. En cas de passage en-dessous ou au-dessus de l’humidité définie, les planches sont marquées à l'arrière de la tête de mesure et, le cas échéant, triées. Ce n’est que le bois de sciage qui correspond à la classification souhaitée qui passe à la prochaine étape d’usinage, ce qui garantit un standard de qualité constamment élevé.

Optimisation automatisée de la qualité

MESURE DE LA DÉFORMATION

Après le séchage, le niveau de déformation d’une planche est mesuré à l'aide d’un système de scan. Le cas échéant, la planche est retournée avant de poursuivre l’usinage. Ceci garantit un déroulement efficace et continu des processus.

Positionnement automatique

CHARGEUR DE LITEAUX/PLANCHES

Pendant l’empilage, les paquets de bois sont stabilisées à l’aide de liteaux intercalaire pour le séchage ou l'expédition. Pour cela, les chargeurs, sont manuellement ou automatiquement remplis de liteaux ou de planches par des robots. Pour une deuxième taille de liteaux, il est possible d’ajouter des doubles chargeurs. La pose automatique de liteaux est contrôlée à l'aide de pinces.

Manutention entièrement automatisée des liteaux

REMPLISSAGE ROBOTISÉ D’UN CHARGEUR

Système breveté !

Avec ce modèle, dans le cadre d’un processus breveté, le remplissage chronophage du magasin à liteaux est pris en charge par un robot qui effectue le chargement à une cadence constante et presque sans l’intervention du personnel. Par ailleurs, il est possible d’utiliser en amont du remplissage un scanner qui évalue la qualité des produits. Seules les liteaux approuvés sont ensuite sélectionnés, empilés et mises à disposition du robot pour le remplissage.