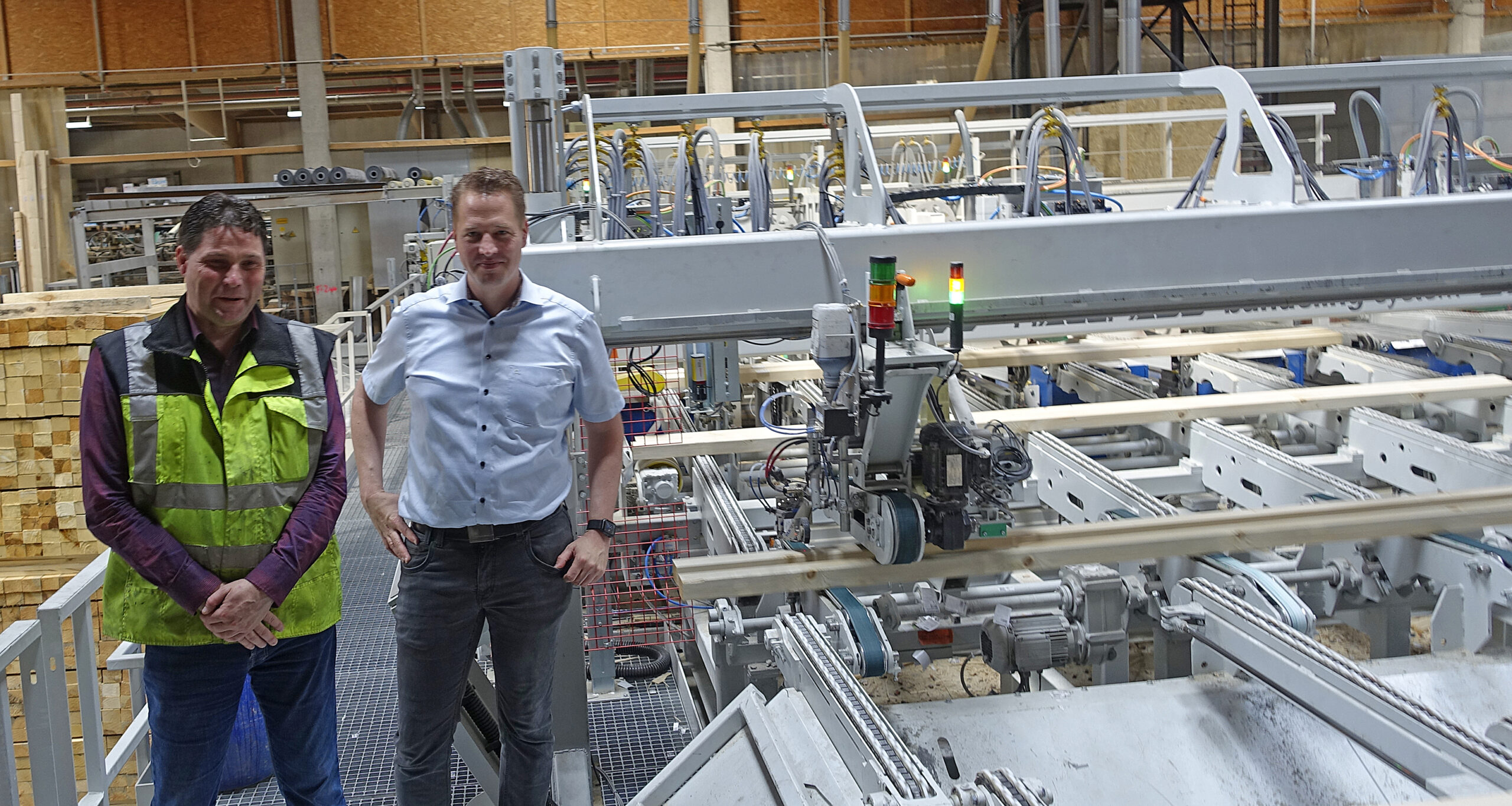

В мае 2022 года компания Cordes Holz из Бремерхафена (Германия) запустила новую строгальную линию. В оборудовании механизации компания полагается на опыт компании Kallfass из Байерсбронна (Германия). И этот опыт действительно был востребован: линия отличается высокой оперативностью и комплексностью.

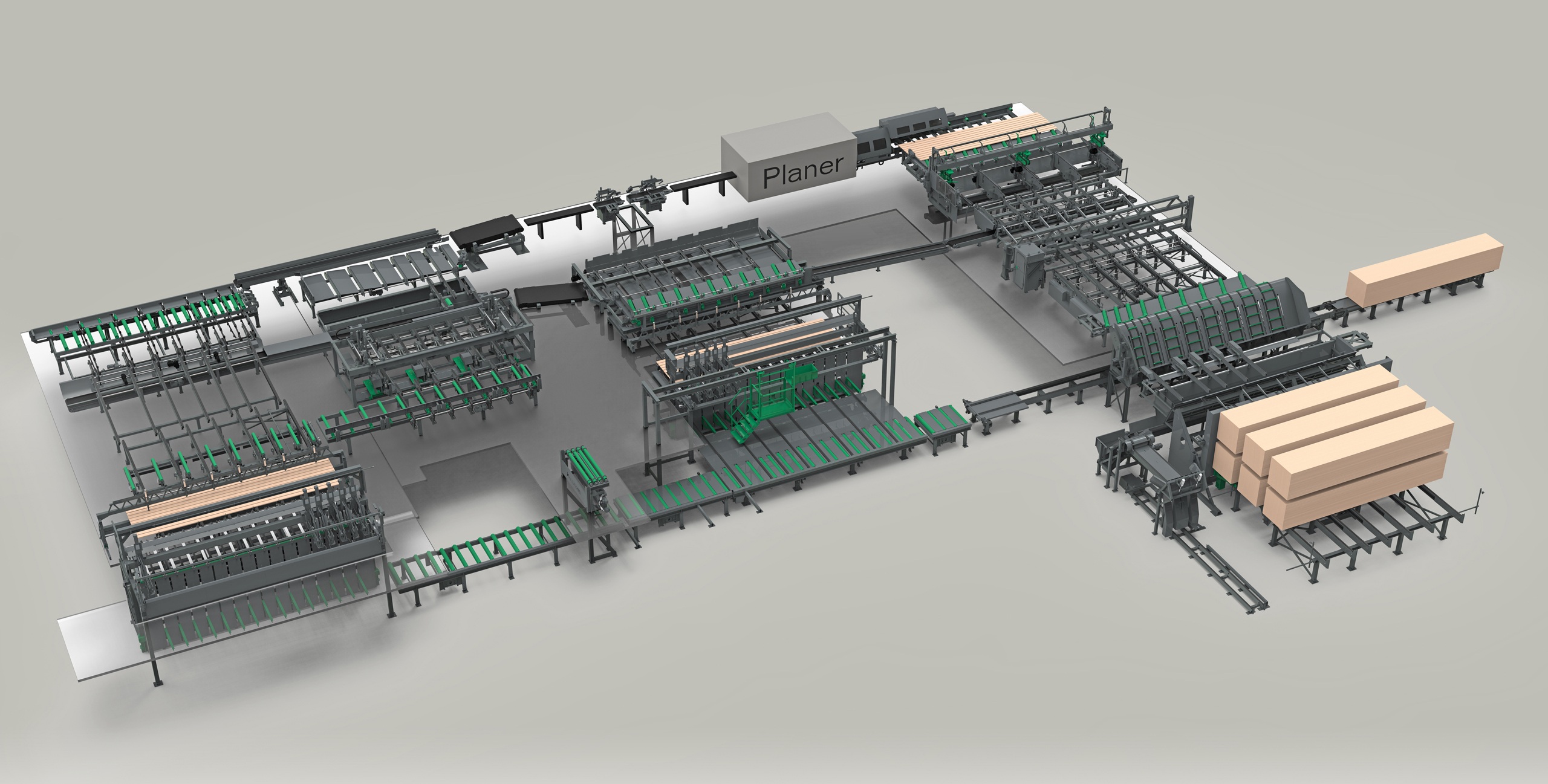

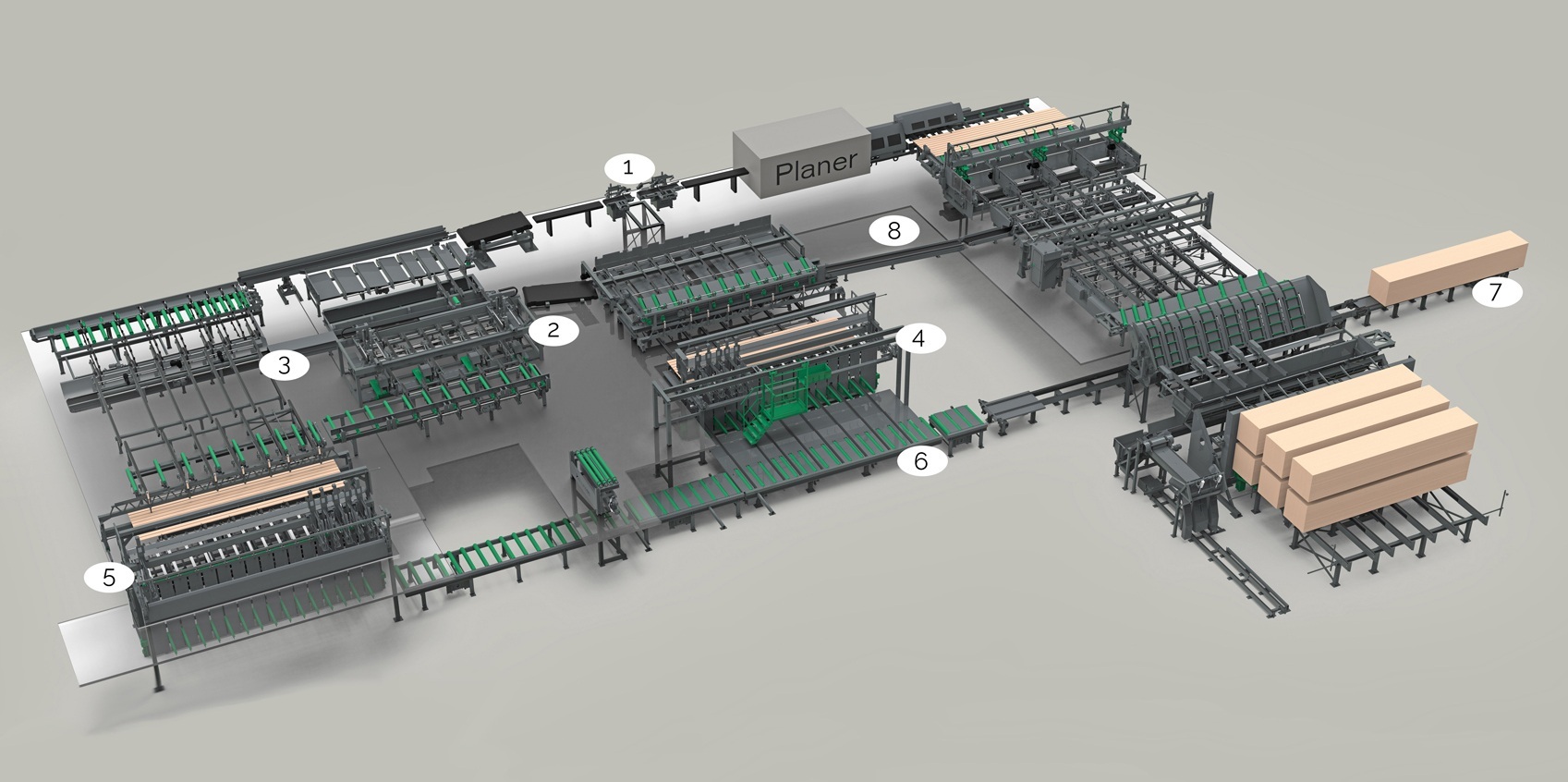

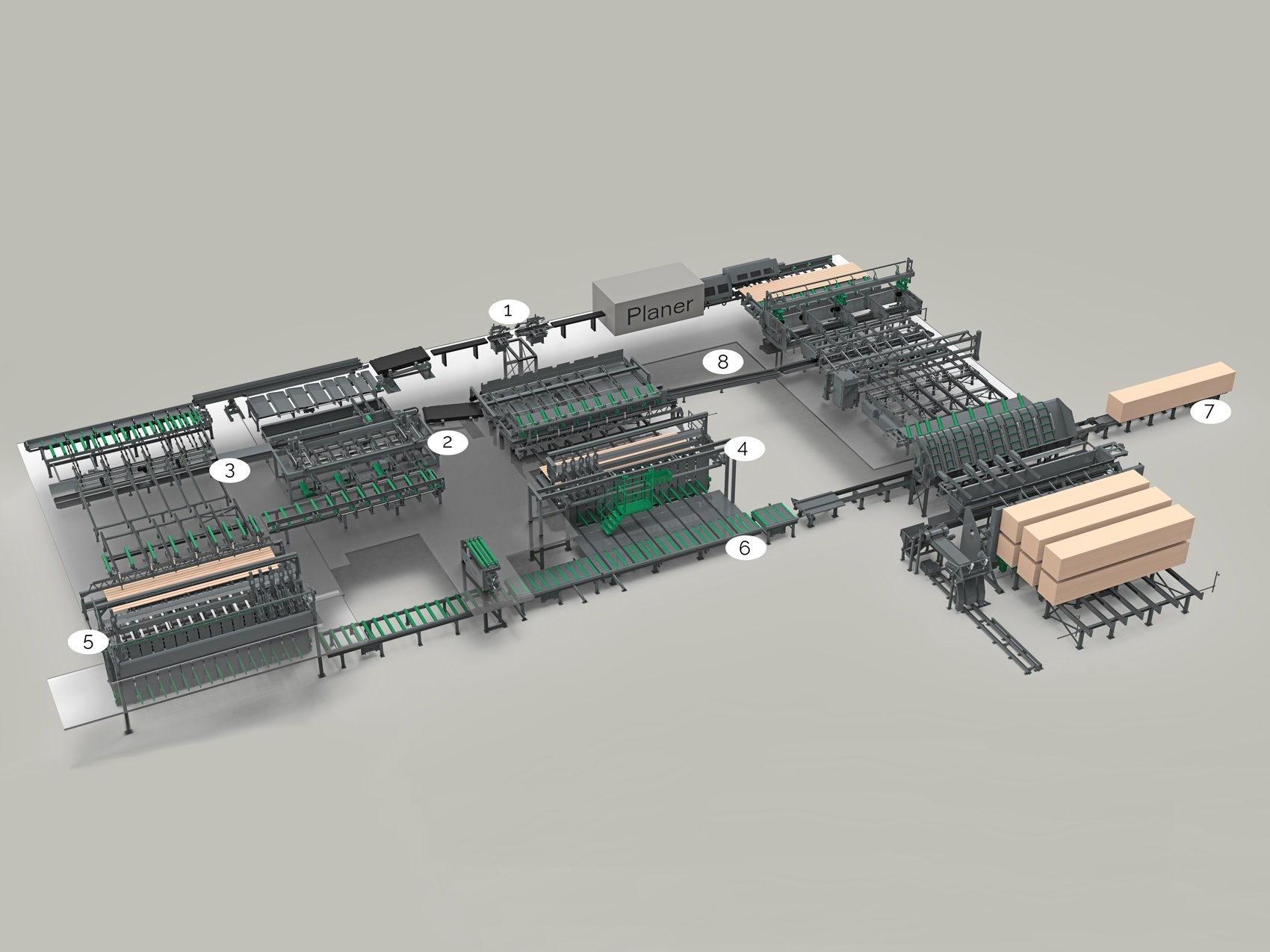

Специализация строгальной и линии сортировки по качеству начинается с установки ввода пакетов, которую Kallfass спроектировал как двухэтажную. «На нижнем этаже пакеты идут прямо в направлении производства клееной древесины (BSH). На верхнем уровне древесина с помощью длинного пакетного рольганга поступает на разгрузчик-опрокидыватель», — говорит руководитель проекта компании Kallfass Энрико Голдхан. Пакеты разделяются на слои, при этом штабельные прокладки автоматически собираются. Предварительный разобщитель подводит доски к разобщителю, который оснащен устройством измерения толщины. Если две деревянные части лежат друг на друге, обе части выталкиваются и выбрасываются обратно в желоб разобщителя. Целью является обеспечение работы без сотрудников. После выравнивания по нулевой линии револьверное тактирующее устройство разделяет доски. По оценкам г-на Голдхана, его производительность составляет максимально 80 штук в минуту.

Все обмеры осуществляются в поперечной подаче

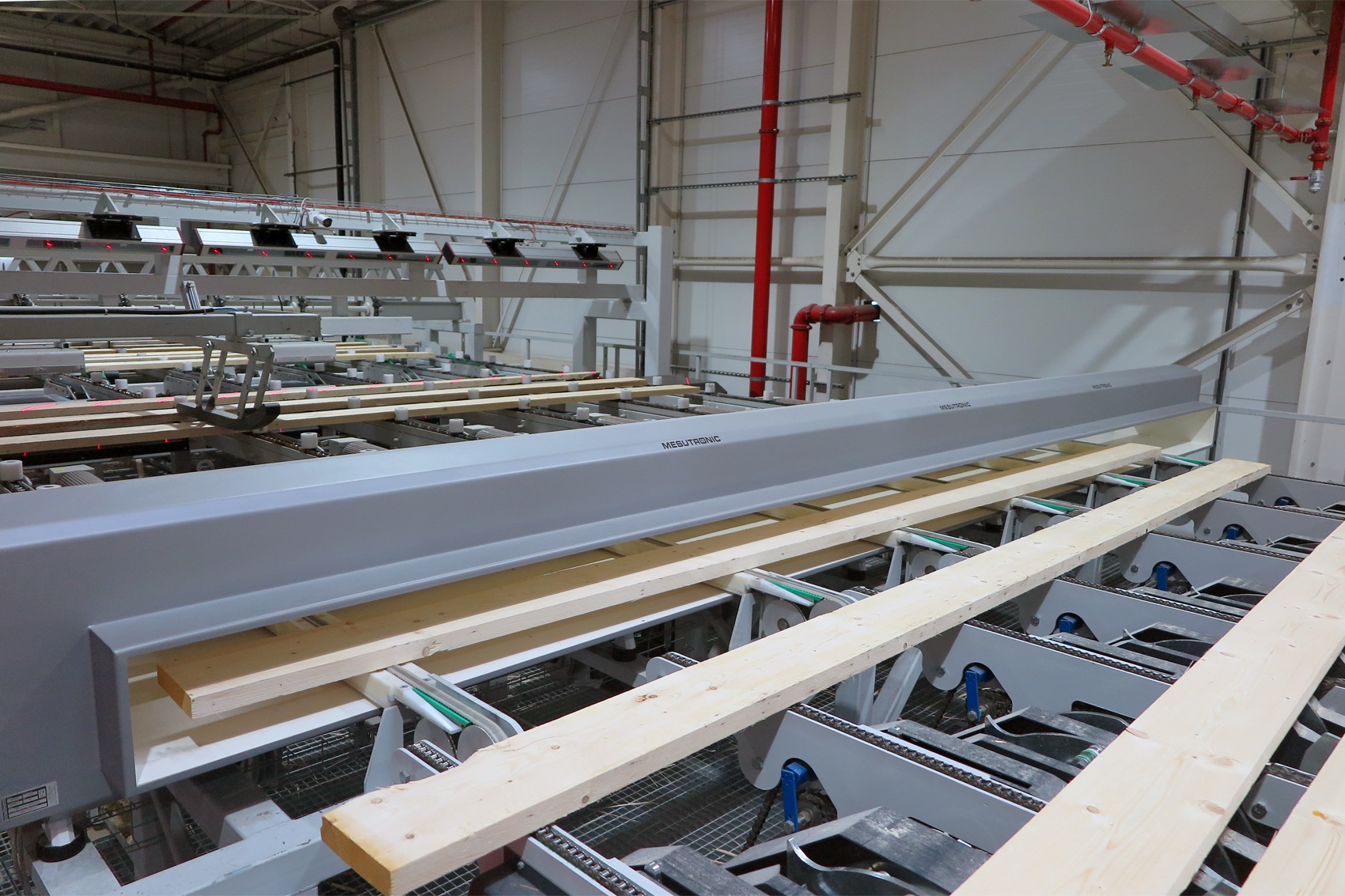

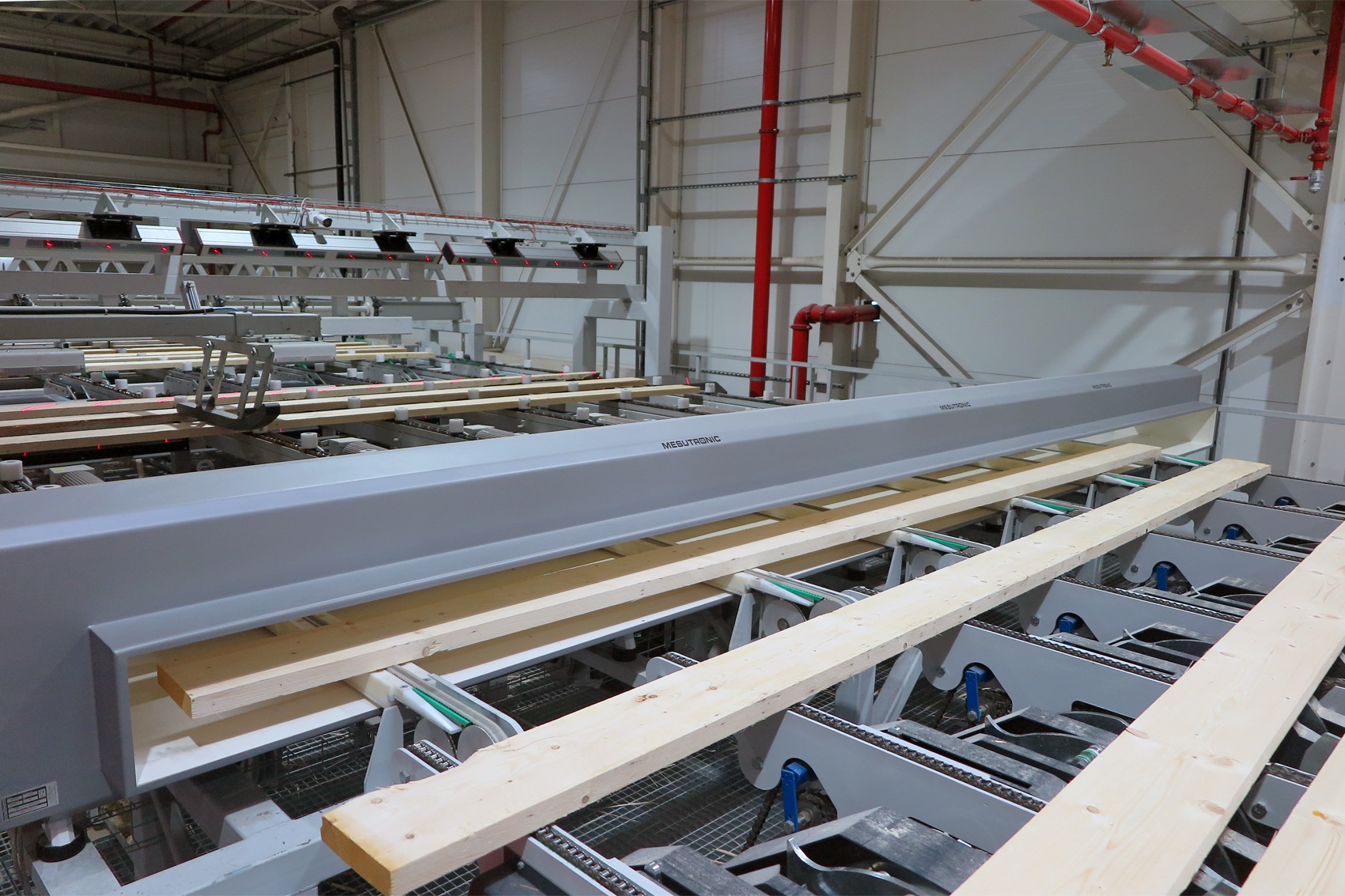

Металлодетектор Mesutronic, а также инструмент для торцевого фрезерования используются на этапе поперечной подачи для подготовки древесины к последующим измерениям прочности. Компания Microtec также поставила устройство измерения влажности M3 Scan, устройство определения коробления и годичных слоев Optiside, устройство измерения контуров Curvescan и устройство проверки прочности Viscan. Все измерения выполняются во время прохождения древесины. Последующие переворотное устройство компании Kallfass получает сигнал для поворота от сканера Optiside. Неподходящие заготовки выбрасываются.

металлодетектор Mesutronic

Строгальная обработка и сортировка по качеству

Здесь пути расходятся: для качественной сортировки хорошие заготовки полностью автоматически проходят мимо строгального станка Rex через байпас со скоростью до 400 м/мин.

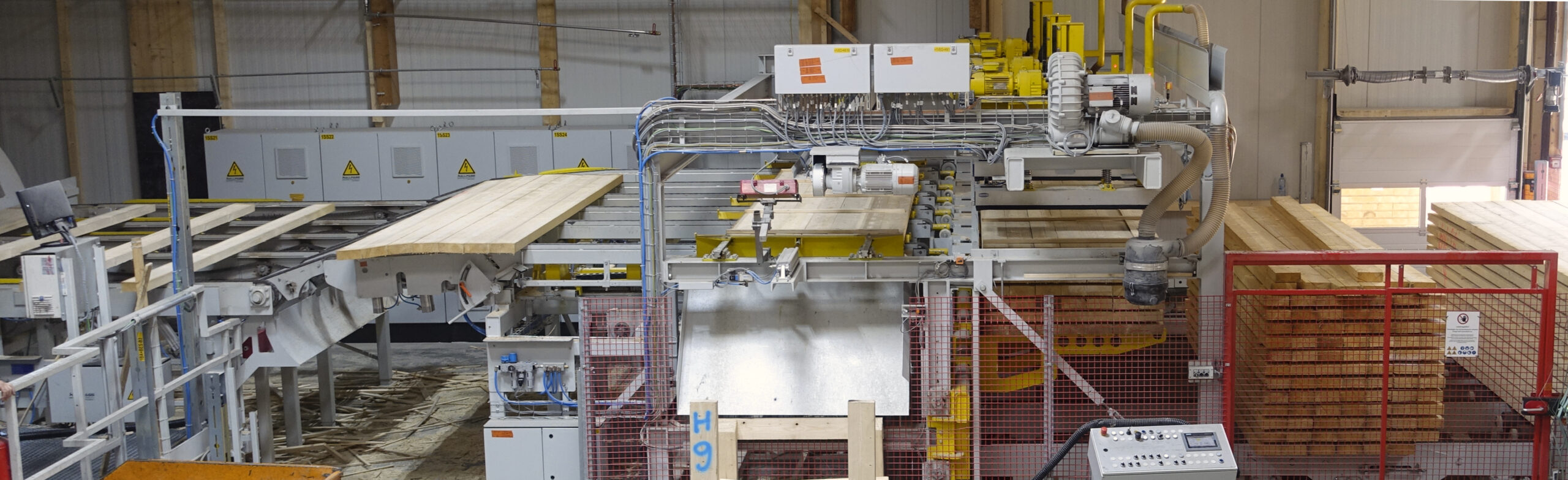

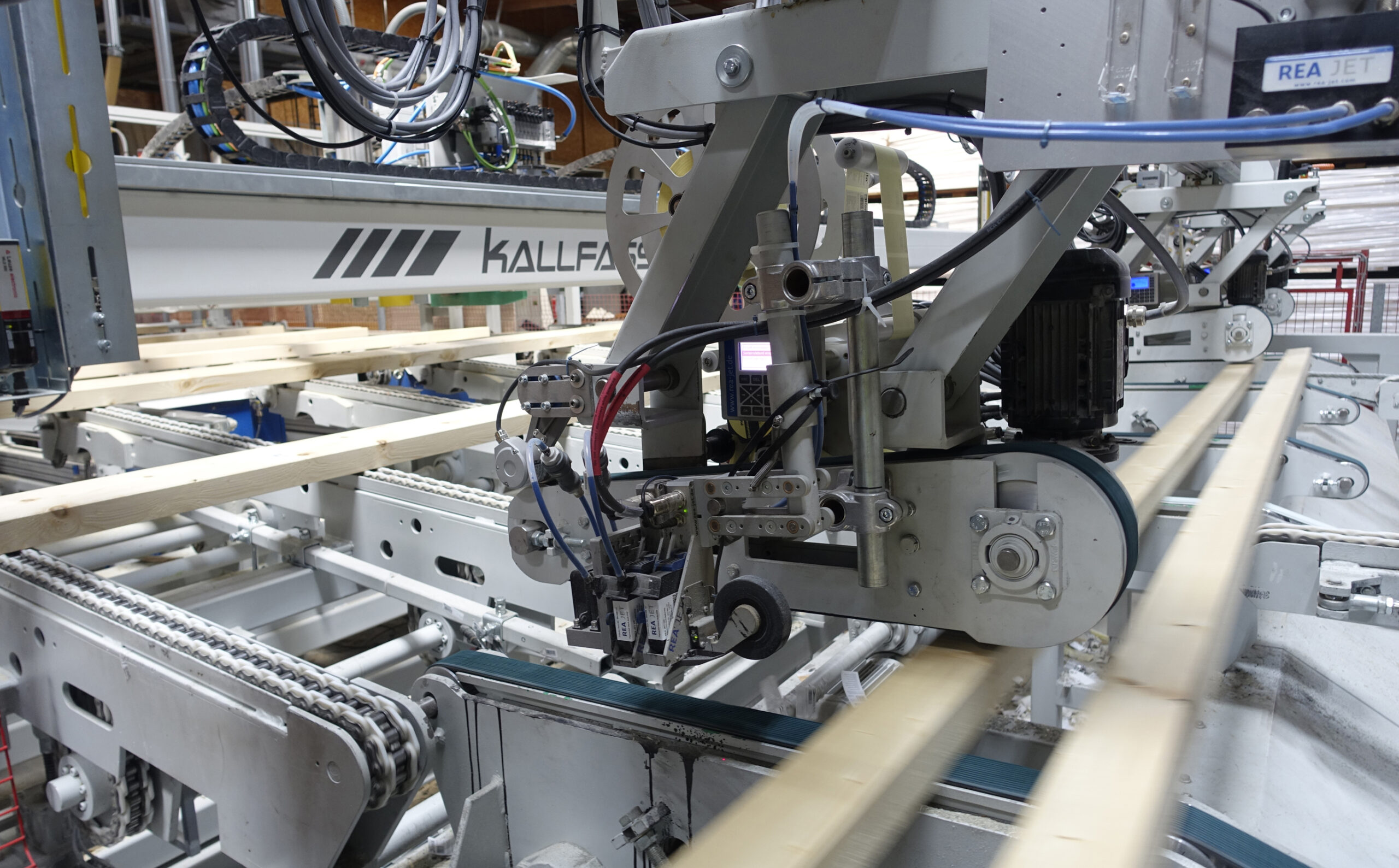

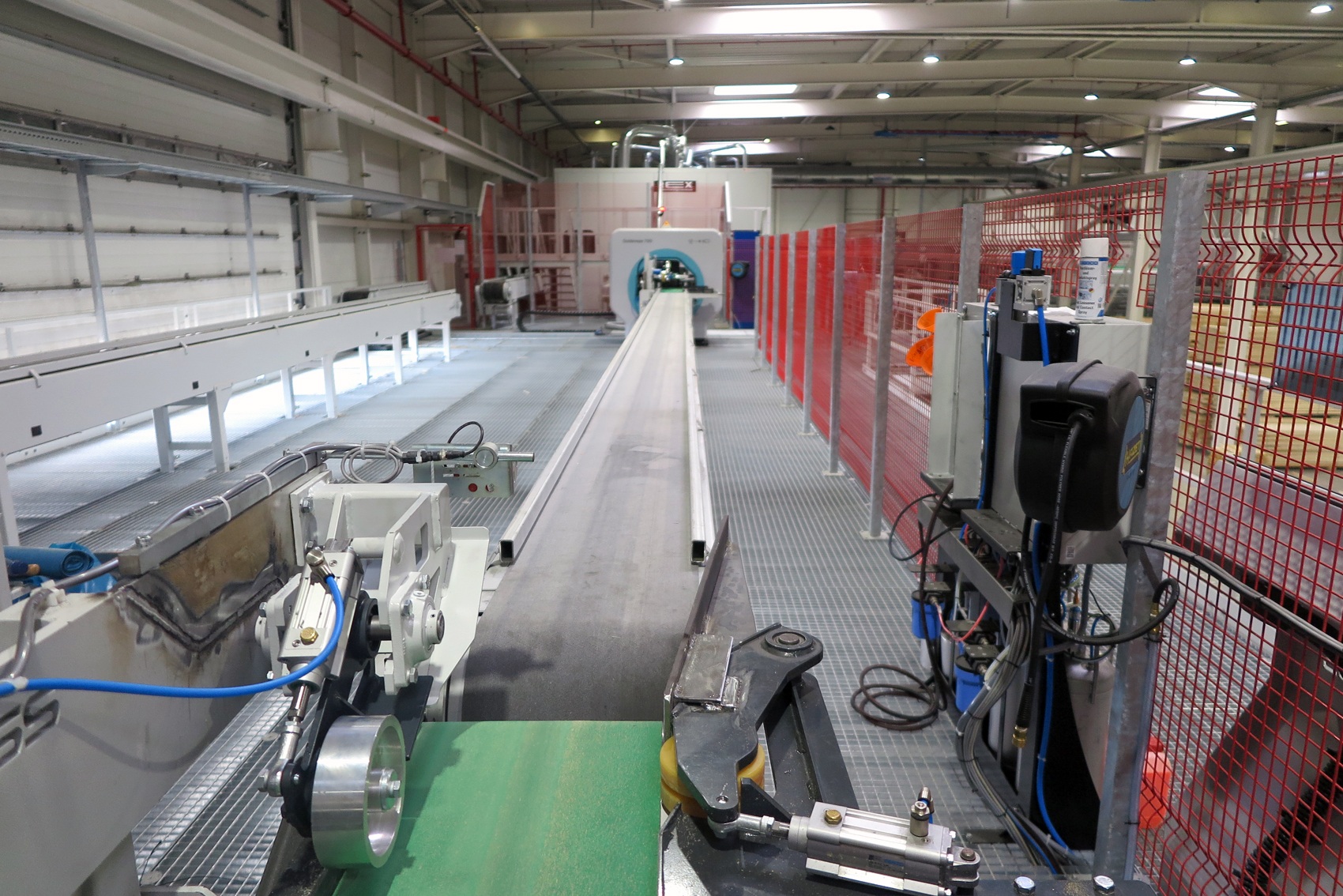

Вариант 2: Заготовки хорошего качества подаются в устройство загрузки строгального станка компании Kallfass, причем транспортер ускорения оптимизирует подачу древесины. Г-н Голдхан оценивает производительность механизма втягивания до 80 циклов в минуту. В строгальной установке достигаются скорости подачи до 350 м/мин. После строгания ленточный конвейер подает доски к сканеру «Golden Eye» от Microtec. Всю зону подачи/сканера/вытягивания можно переместить влево от строгальной линии или вправо в байпасную линию. Если не требуется сканирование, то вместо сканера в линию можно вставить обходной транспортер. После сканирования древесина переходит к маркировочной станции, которая также может быть установлена в обходной линии. Замедляющие транспортеры передают заготовка на цепной пластинчатый транспортёр. «Причем заготовки поступают либо из обходного канала, либо из строгальной линии, никогда из обоих одновременно», — объясняет г-нг Голдхан.

На сортировочной станции оператор делит доски на три качества, вручную перетягивая их на оценивающий цепной конвейер. Выталкивающее тактирующее устройство передает пиломатериалы (80 штук в минуту) на подающий конвейер этажной сортировки. В этой зоне выполняются измерения ширины и толщины. Кроме того, три световые кнопки читают нанесенные маркировки, и система управления сравнивает их с результатом сканирования. Затем пути разделяются снова.

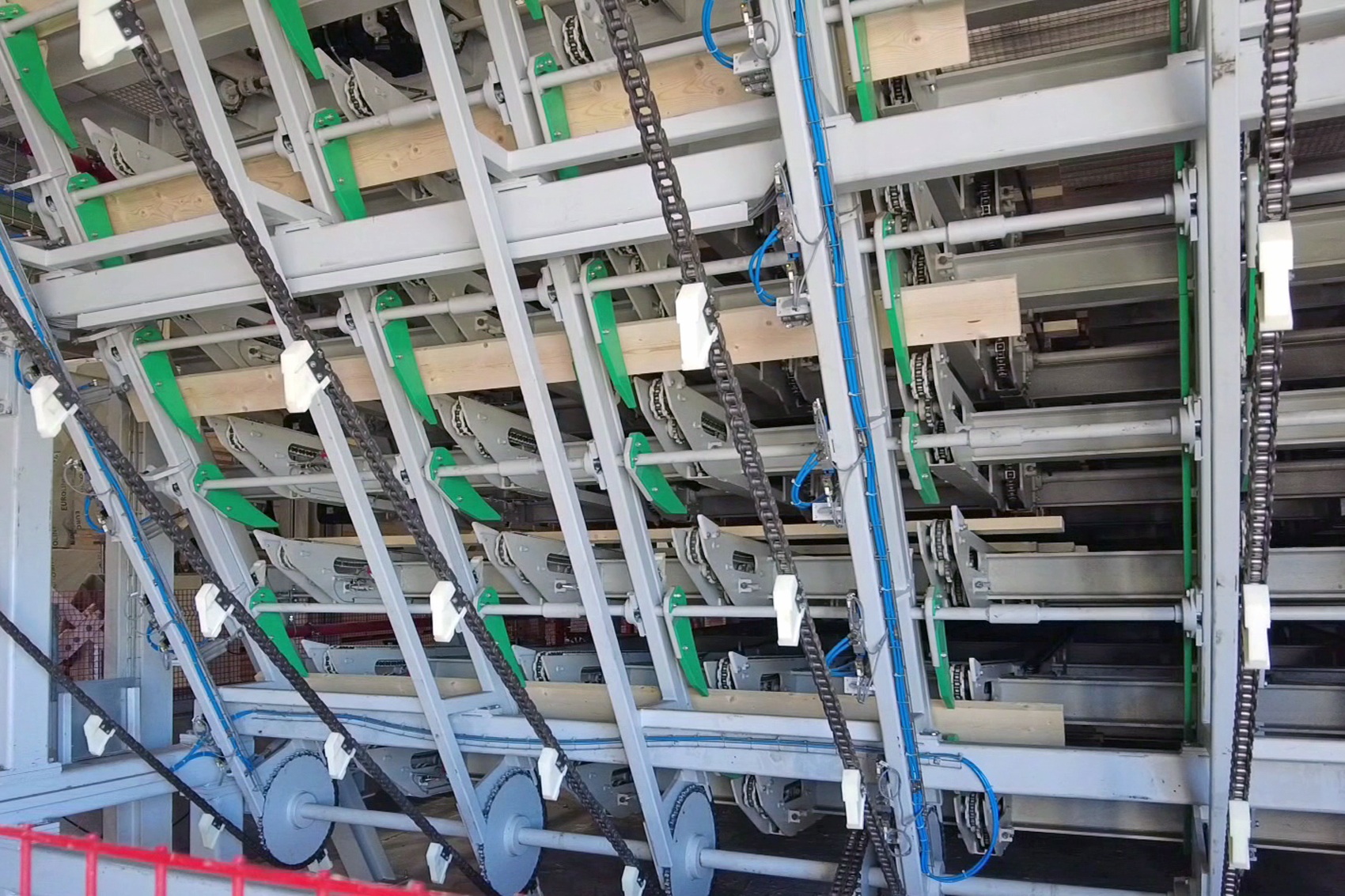

Kallfass этажной сортировки

Вязальные установки на высоте 6 м над буферными этажами

Заготовки, обработанные на строгальном станке и тоньше 70 мм, а также профилированные доски поступают затем на вязальную установку компании Kallfass, которая расположена на высоте 6 м над этажной сортировкой. Рейки маркируются на поднимающем ленточном транспортере до того, как выравнивающий роликовый транспортер выравнивает их по нулевой линии. Портал для маркировки регулируется по высоте с помощью электропривода и оснащен двумя устройствами маркировки. Оборудование Kallfass автоматически собирает рейки в связки и обвязывает их. «Мы поставили шесть вязальных агрегатов, чтобы не нужно было проводить перестановку », — сообщает г-н Голдхан. В зоне выгрузки имеется дополнительное устройство маркировки готовых связок.

Все остальные доски поступают в один из шести буферных этажей от Kallfass. «В зависимости от размеров пакет может быть разделен на два этажа. Нам пришлось реализовать этот вариант из-за пространственной ситуации», — объясняет г-н Голдхан. Опорожнение этажей осуществляется с помощью поворотного транспортера. Эти доски маркируются во время прохождения.

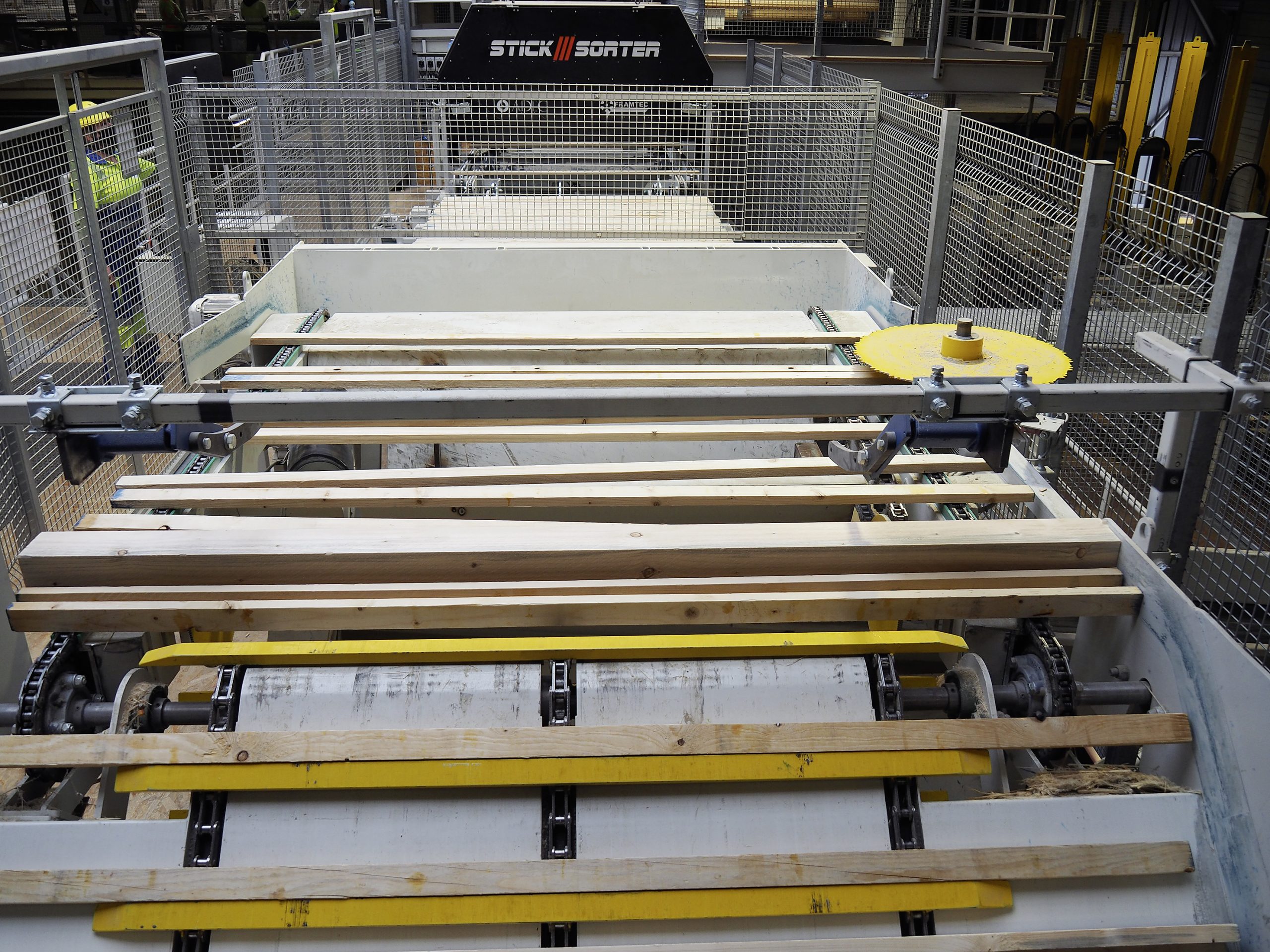

По достижении уровня заполнения буферные этажи опорожняются и образуются слои. Доски проходят через многорядный поперечно-пильный станок от Kallfass с пятью пильными агрегатами. Кратчайшая длина резания составляет 800 мм. «Поворотные пилы оснащены сдвоенными цилиндрами, чтобы можно было изменять высоту резки до 160 мм. Кроме того, пилу для нулевой резки можно перемещать на 500 мм», — говорит руководитель проекта компании Kallfass.

Затем выполняется штабелирование. Машина оснащена восемью магазинами прокладок. Для обеспечения большей устойчивости для дальнейшей транспортировки система Kallfass также может укладывать доски по диагонали. При невысоких пакетах вспомогательный подъемный механизм с поворотными вилками обеспечивает большую производительность.

Пакеты для последующего производства клееной древесины подаются непосредственно через пакетный рольганг, благодаря чему пакеты могут быть извлечены с помощью вилочного погрузчика на половине пути. В конце пакетного рольганга кран Voith автоматически снимает пакеты. Транспортные пакеты перемещаются вправо под штабелеукладчиком. Здесь регулируемый по высоте дозатор плёнки автоматически помещает плёнку на пакет. Оборудование механизации компании Kallfass передает его на обвязку с прессом для пакетов включая четыре устройства подачи защиты кромок. На пакет помещаются квадратные деревянные бруски. Рольганг для пакетов разделен на три части, благодаря чему возможно одновременно осуществлять обвязку и укладывать бруски. На последующем штабелеукладчике пакеты могут устанавливаться друг на друга. «В качестве альтернативы пленке или обвязке существует обходной байпас с пленочным туннелем. Для этого пакеты выбрасываются влево после штабелирующей машины», — объясняет г-н Голдхан.

Обвязочная станция Kallfass на высоте 6 м. над буферными этажами

Уже третья система

Компания Kallfass уже реализовала меньшую строгальную линию для компании Cordes в 2018 году, которая была полностью перестроена вновь в 2020 году и дополнена вязальными установками. Монтаж для описанного здесь большого проекта начался в 2021 году, а с 2022 года процессы постепенно развиваются и оптимизируются. «Для новой системы сортировки по качеству и строгания мы доставили около 65 грузовиков оборудования в Бремерхафен», — говорит Голдхан, оценивая размер проекта. Система предназначена для входящих длин древесины от 2 до 6,2 м, ширины от 75 до 310 мм и толщины от 16 до 125 мм.

Запуск системы Kallfass: Подача пакета и последующий разгрузчик-опрокидыватель

После револьверного тактирующего устройства сотрудник оценивает пиломатериал,

… перед тем, как он проходит через металлодетектор Mesutronic

Механизм втягивания в строгальный станок Kallfass; производительность: до 80 циклов в минуту

Вид на Microtec Goldeneye и строгальный станок Rex

Обвязочная станция Kallfass на высоте 6 м. над буферными этажами

Зарекомендовавший себя многорядный поперечно-пильный станок Kallfass