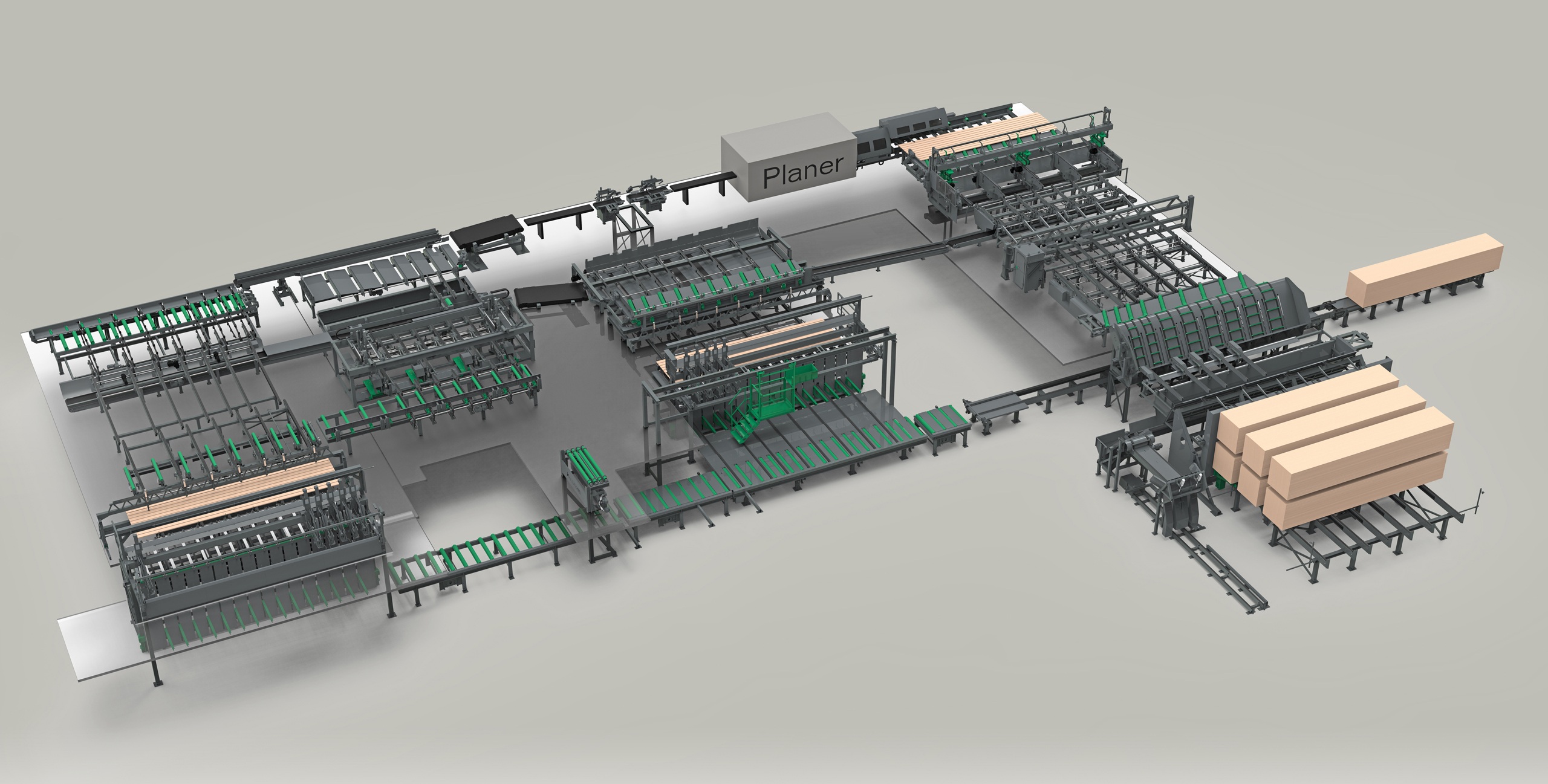

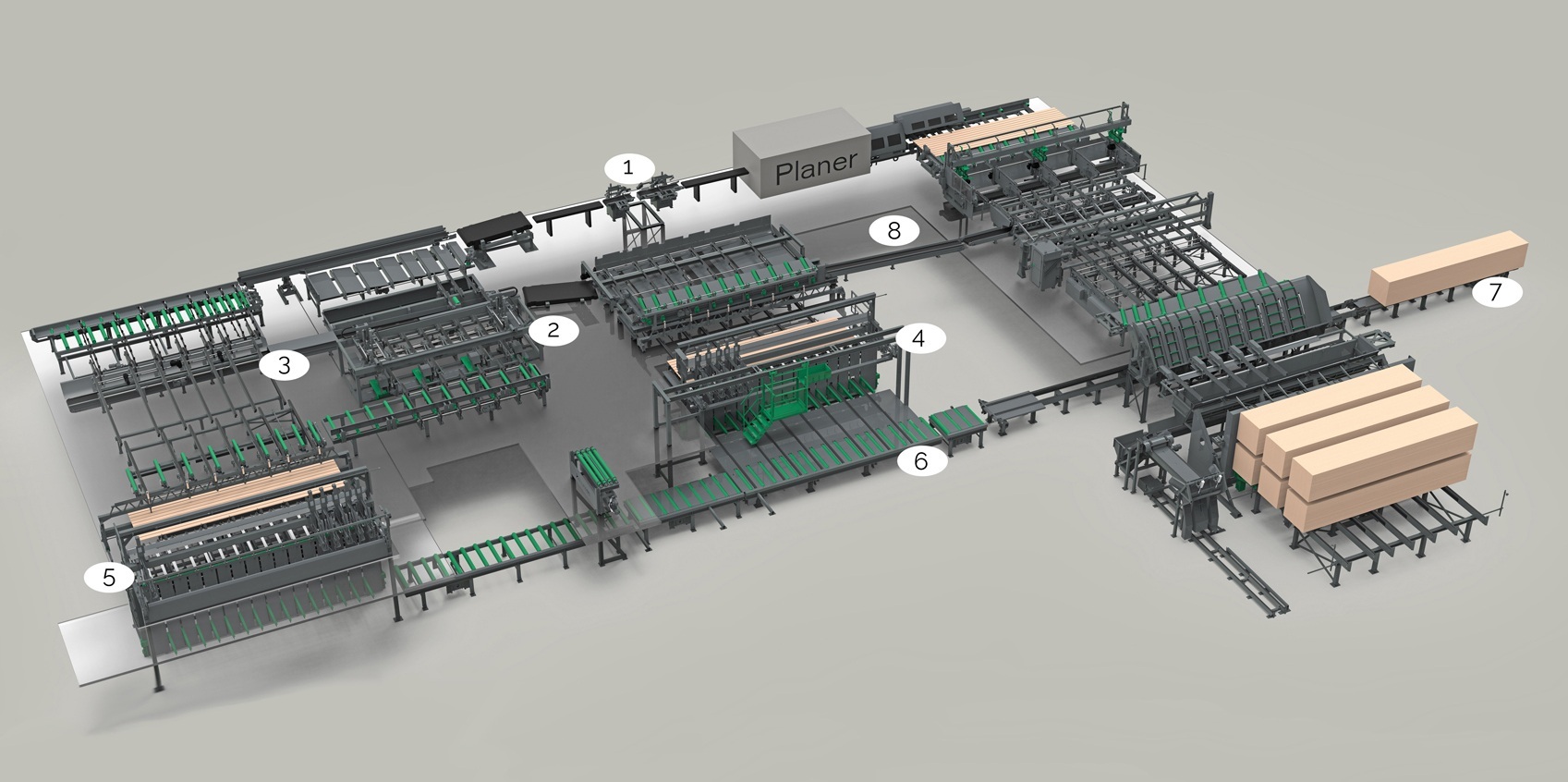

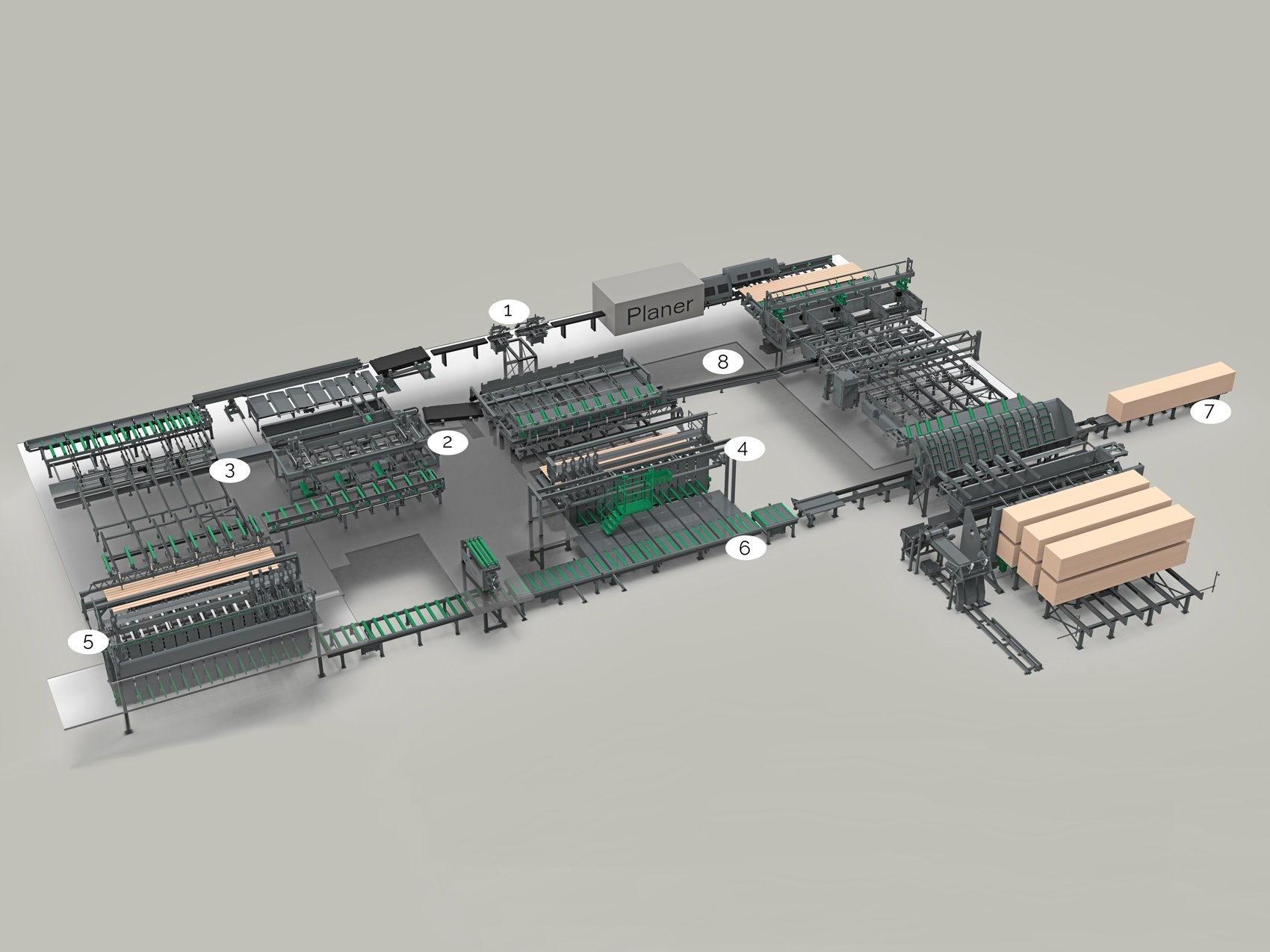

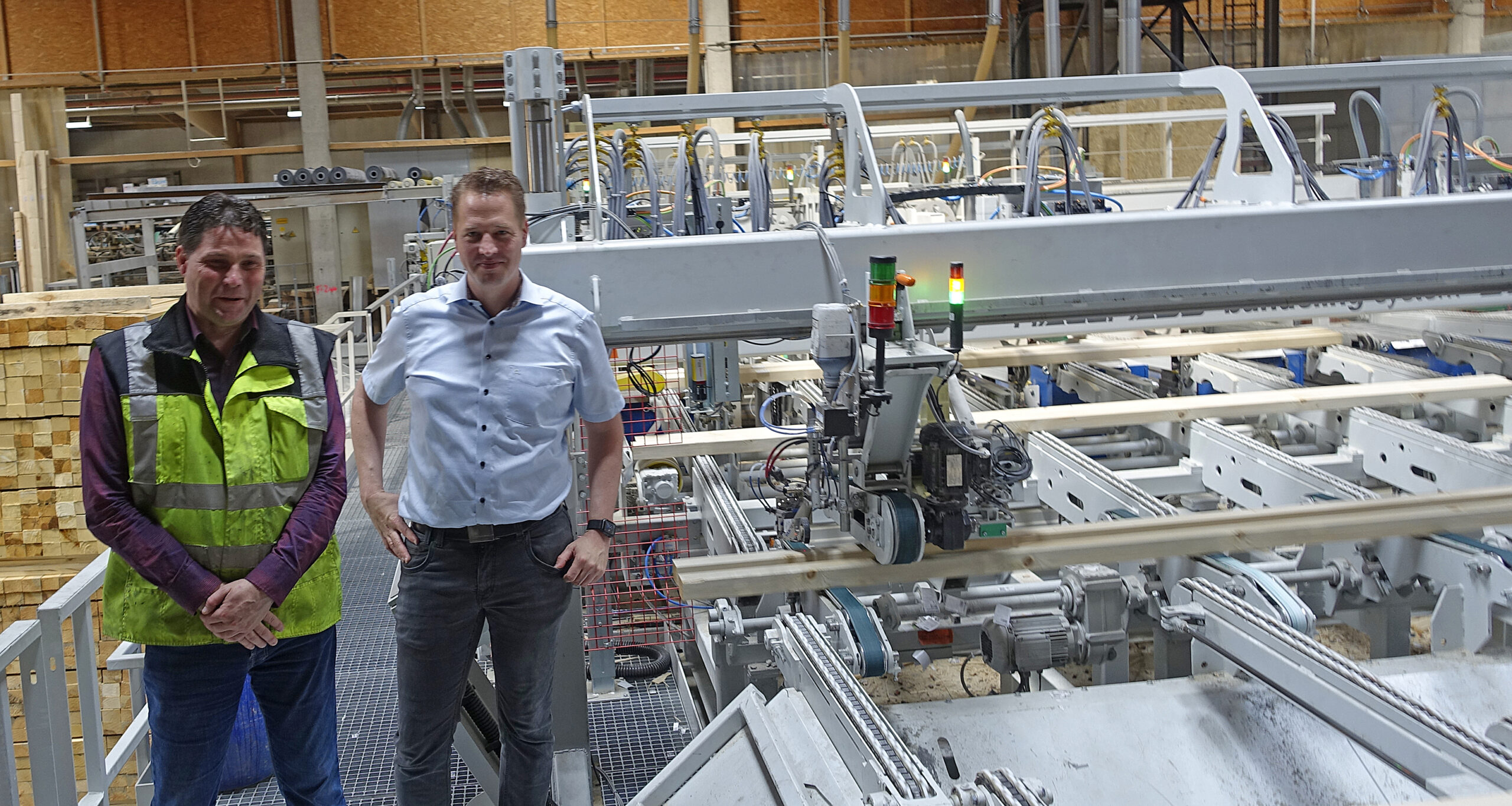

La nouvelle ligne de rabotage de la société Cordes Holz, sise à Bremerhaven en Allemagne, a démarré en mai 2022. Pour sa mécanisation, l’entreprise a fait appel au savoir-faire de Kallfass de Baiersbronn, en Allemagne. Et il a fallu une bonne dose de ce savoir-faire : en effet, la ligne est hautement flexible, ce qui parallèlement, en accroît la complexité.

La particularité de la ligne de rabotage et de triage commence dès la zone d’arrivée des paquets que Kallfass a conçue sur deux étages. « À l’étage inférieur, les paquets arrivent en ligne droite et se dirigent vers la zone de production du bois lamellé-collé, tandis qu’à l’étage supérieur, le bois est amené sur un long convoyeur à rouleaux jusqu’au dépilage par renversement », explique Enrico Godlhahn, chef de projet chez Kallfass. Les paquets de bois sont séparés couche par couche et les liteaux d’empilage sont automatiquement collectés. Un séparateur préliminaire amène les planches jusqu’au séparateur qui est équipé d’un dispositif de mesurage de l’épaisseur. Si deux morceaux de bois sont superposés, ils sont tous les deux éjectés et reviennent dans le bac du séparateur. L’objectif est de réduire le plus possible toute intervention manuelle. Après alignement sur la ligne zéro, un TongLoader® sépare la couche de planches à un débit de max. 80 planches par minute, selon M. Goldhahn.

Relevé de toutes les mesures en course transversale

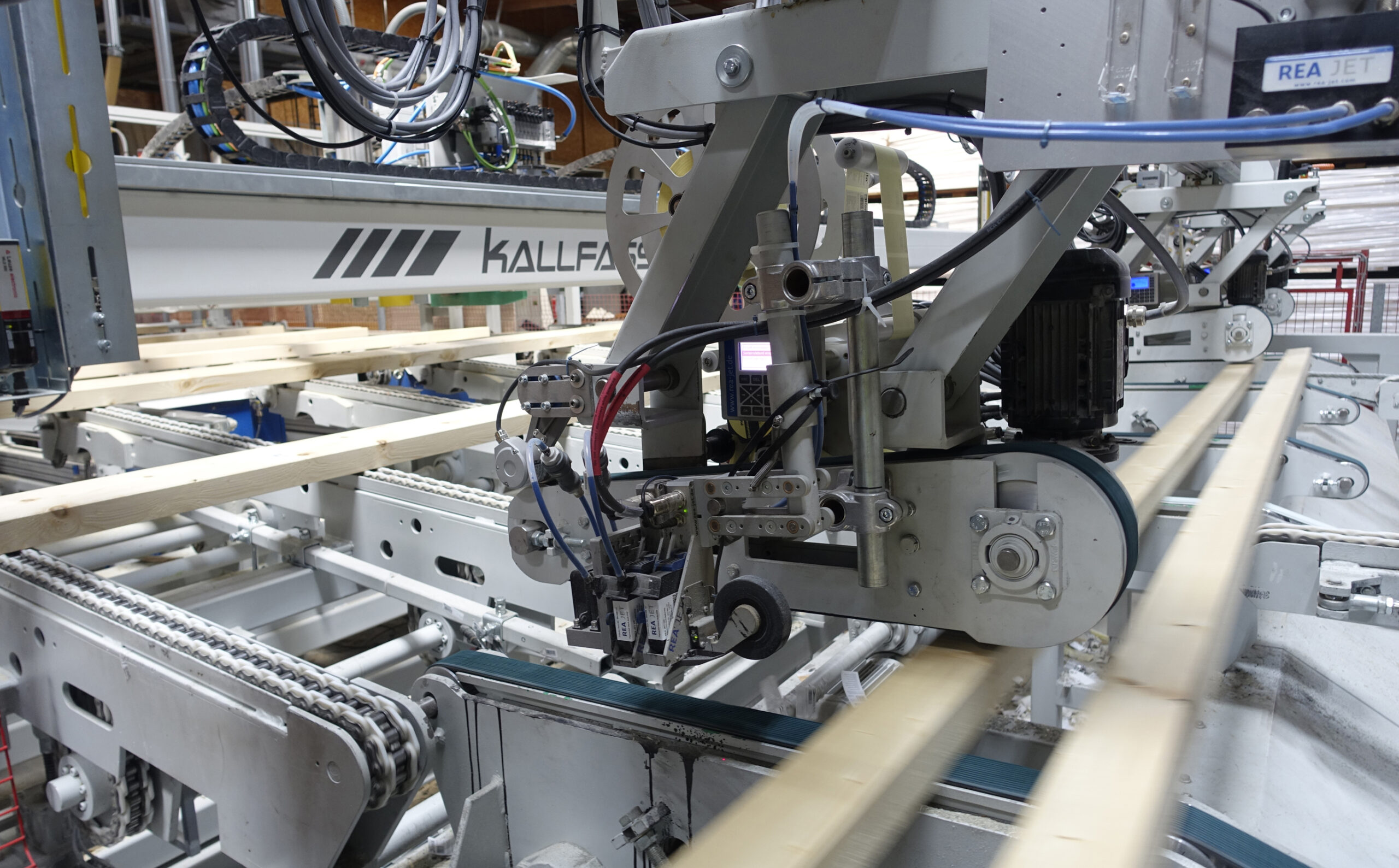

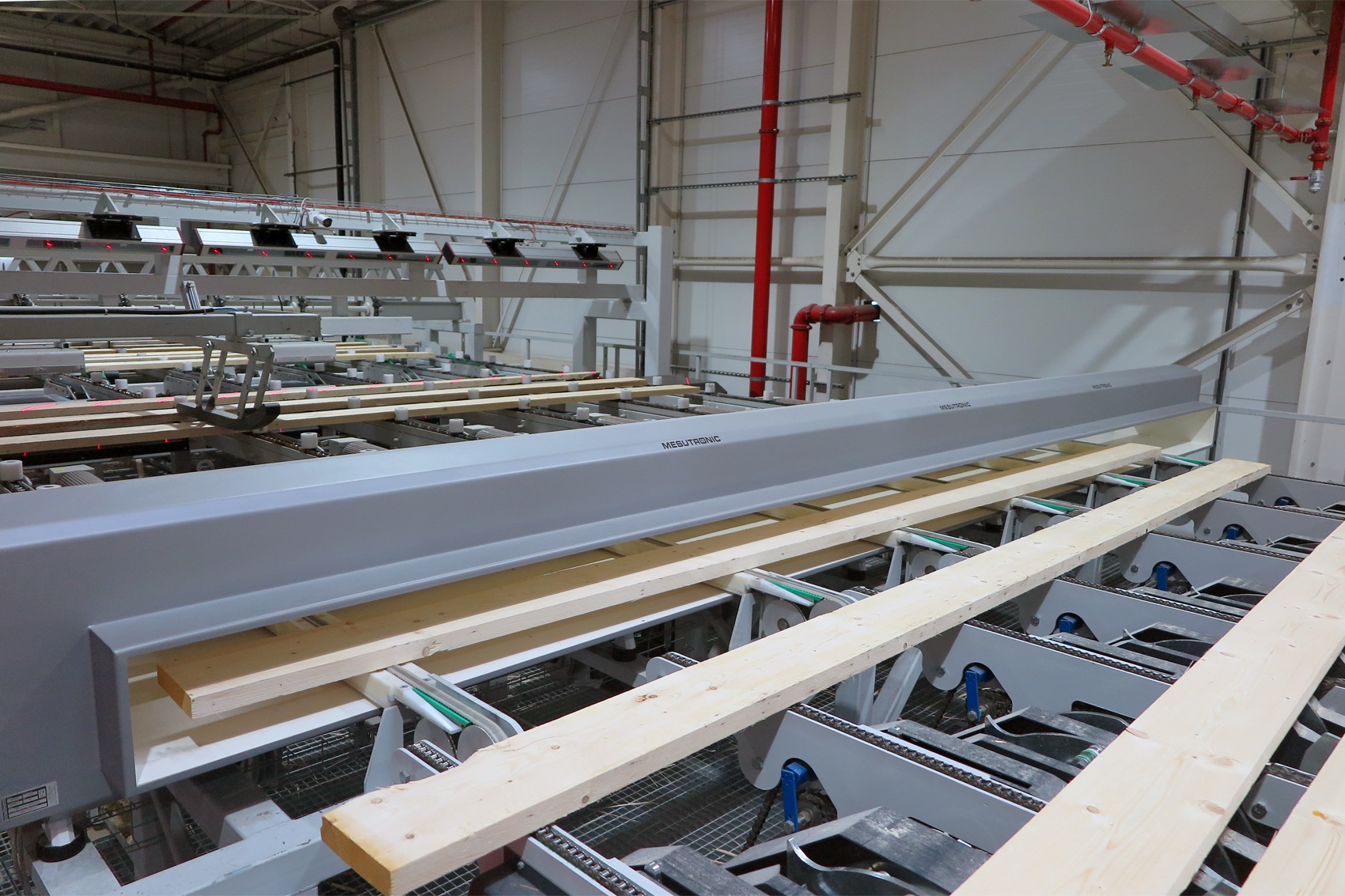

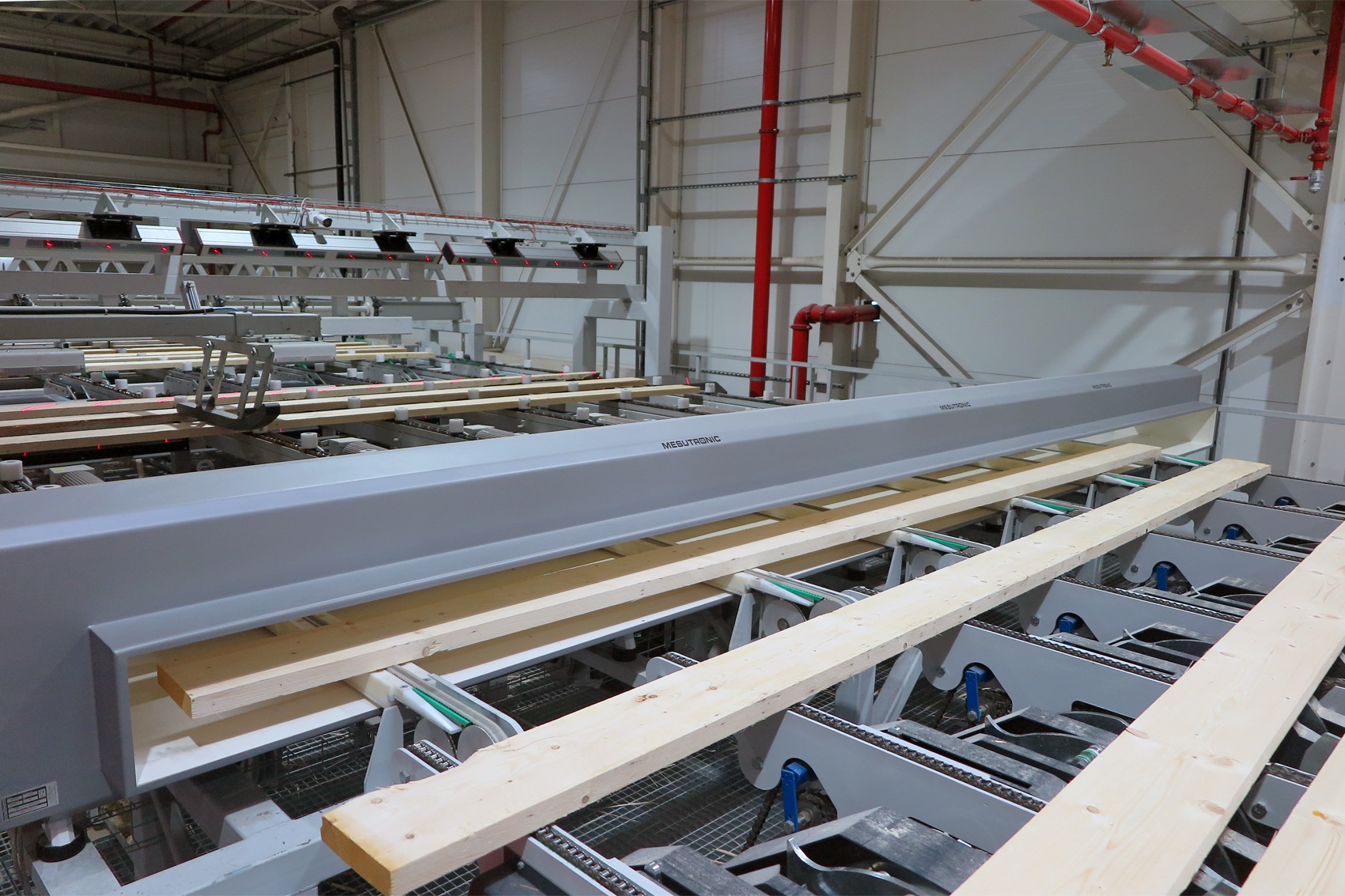

Un détecteur de métaux Mesutronic ainsi qu’une fraise de surface sont installés dans la course transversale afin de préparer les morceaux de bois à la mesure de solidité en aval. En outre, Microtec a fourni le scanner M3 qui mesure l’humidité, le détecteur de déformations et d’anneaux de croissance Optiside, le capteur de contours Curvescan, ainsi que Viscan, dispositif de classification selon la solidité. Toutes les mesures sont effectuées au cours du passage. Le dispositif de retournement en aval, fourni par Kallfass, reçoit le signal de retournement envoyé par le scanner Optiside. Les pièces non conformes sont évacuées.

Détecteur de métaux Mesutronic

Rabotage ou classement par qualité

Ici, les voies se séparent : pour un classement uniquement en fonction de la qualité, les pièces satisfaisantes contournent la raboteuse Rex par dérivation et avancent à une vitesse pouvant atteindre 400 m/min.

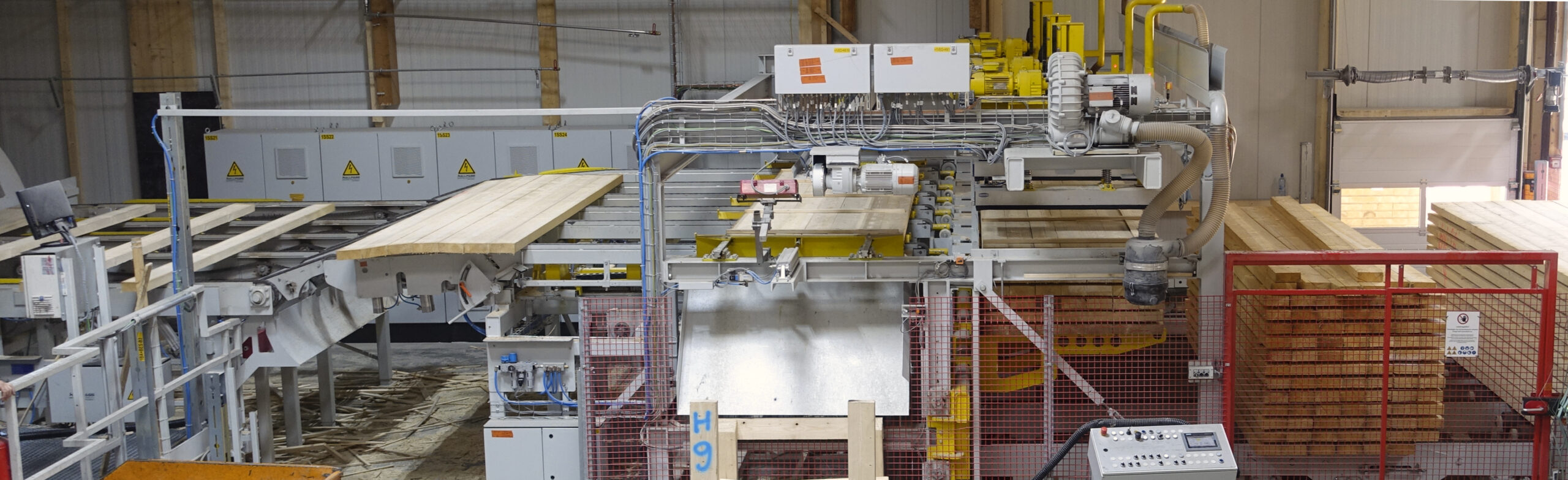

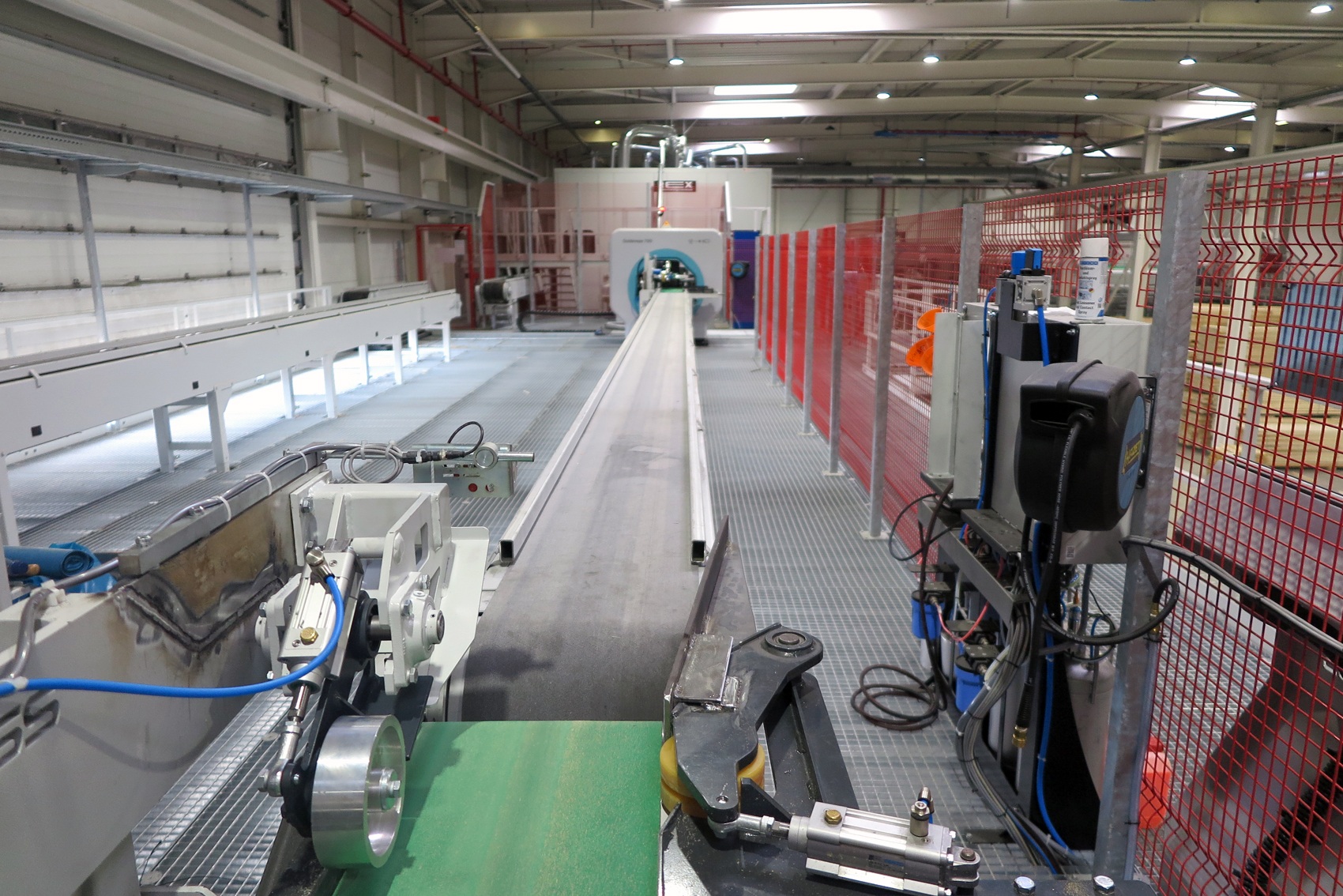

Deuxième variante : les pièces satisfaisantes, mais nécessitant un rabotage, arrivent à la zone de chargement de la raboteuse où un convoyeur d’accélération optimise l’amenée du bois. M. Goldhahn évalue la cadence d’alimentation à 80 levées par minute. Dans l’installation de rabotage, la vitesse d’avance peut atteindre jusqu’à 350 m/min. Après le rabotage, une bande transporteuse amène les planches au capteur Goldeneye de Microtec. Toute la zone formée par l’alimentation, le scanner et l’évacuation peut être sortie de la ligne de rabotage vers la gauche ou insérée dans la ligne de dérivation vers la droite. En l’absence de balayage au scanner, une bande de dérivation motorisée peut être insérée dans la ligne à la place. En aval du scanner se trouve la station de marquage qui elle aussi, peut être insérée dans la ligne de dérivation. Des bandes de décélération transmettent les pièces au convoyeur à chaînes de toit. « Ici, les pièces peuvent provenir de la dérivation ou de la ligne de rabotage, mais jamais depuis les deux en même temps », explique M. Goldhahn.

Au poste de triage, un opérateur pousse les planches manuellement sur le convoyeur à chaînes de classification afin de répartir les planches en trois qualités différentes. Un synchronisateur à coulisseaux transmet les planches (80 pièces par minute) au convoyeur diviseur du tri par étages. La largeur et l’épaisseur des planches sont mesurées dans cette zone. En outre, trois palpeurs photoélectriques balaient le marquage apposé que la commande compare aux résultats du scanner. Ensuite, les voies se séparent à nouveau.

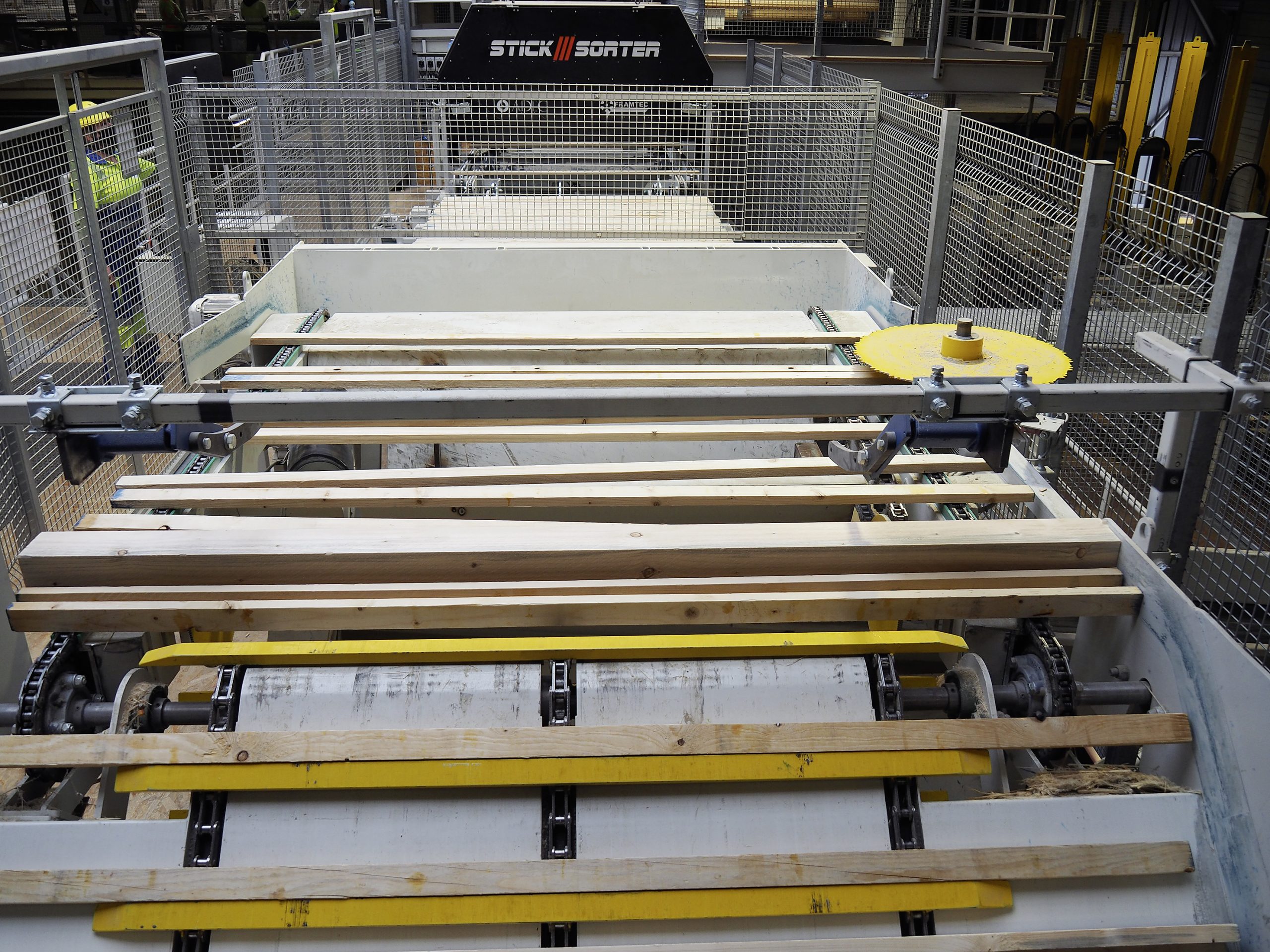

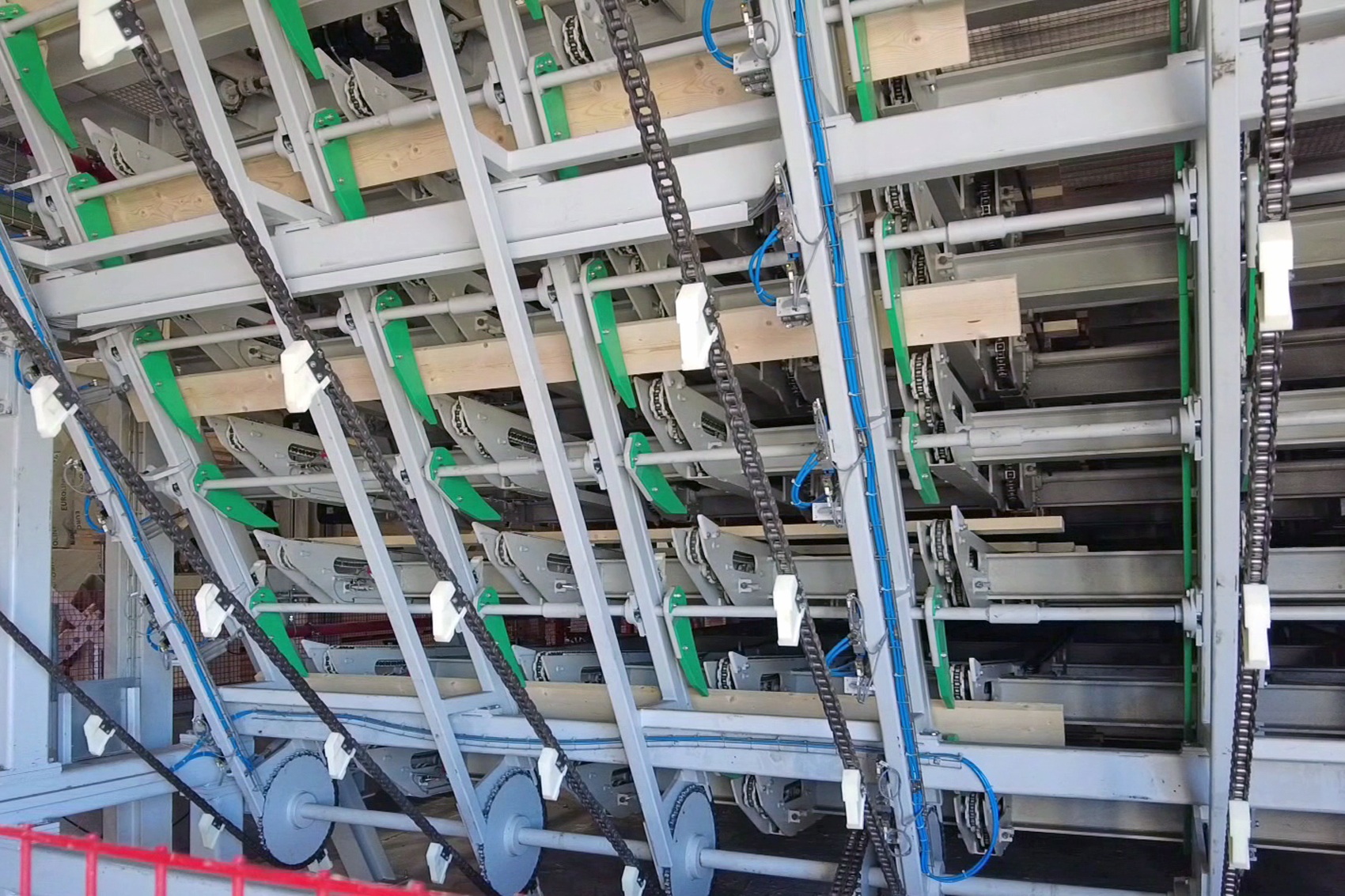

Trieur à étages de Kallfass

Botteleuses à 6 m au-dessus du tri par étages

Les pièces qui ont été divisées dans la raboteuse et qui mesurent moins de 70 mm de largeur ainsi que les planches profilées arrivent exclusivement à la botteleuse Kallfass qui se situe au-dessus du tri par étages, à 6 m de hauteur. Les liteaux sont étiquetés sur un convoyeur à courroie ascendant avant d’être alignés à la ligne zéro par un convoyeur à rouleaux aligneurs. Le portail d’étiquetage est réglable en hauteur par un moteur et est équipé de deux étiqueteuses. L’équipement Kallfass regroupe automatiquement les liteaux de bottelage et réalise leur cerclage. « Nous avons fourni six groupes de bottelage, ce qui réduit les contraintes de réglage », déclare M. Goldhahn. Une étiqueteuse supplémentaire est installée au niveau de la sortie pour les bottes formées.

Toutes les autres planches arrivent dans l’un des six étages horizontaux de Kallfass. Explications par M. Goldhahn : « En fonction des dimensions, il peut arriver de devoir répartir un paquet de bois sur deux étages. Nous avons dû mettre en place cette possibilité en raison de certaines particularités de construction. » Les étages sont vidés à l’aide d’un convoyeur orientable. Ces planches sont étiquetées au moment de leur passage.

Une fois le niveau de remplissage atteint, les étages horizontaux sont vidés et les couches sont formées. Les planches traversent la tronçonneuse multiple Kallfass équipée de cinq unités de scie. La longueur de sciage la plus courte est de 800 mm. « Les scies pivotantes sont dotées de deux vérins permettant de varier la hauteur de coupe jusqu’à 160 mm. De plus, la scie de référence peut être déplacée de 500 mm », informe le chef de projet Kallfass.

Ensuite vient l’empilage. La machine est équipée de huit chargeurs de liteaux. Pour améliorer la stabilité du transport en aval, l’installation Kallfass est également capable d’empiler les planches en diagonale. Un dispositif de levage auxiliaire doté de fourches pivotantes permet un meilleur débit des paquets plus bas.

Les paquets de bois destinés à la production en aval de bois à coller sont amenés directement au dispositif par un convoyeur à rouleaux ; à mi-chemin, il est possible de prélever des paquets à l’aide d’un chariot à fourche. En bout du convoyeur à rouleaux, une grue automatique Voith prélève automatiquement les paquets. Les paquets à expédier sont amenés vers la droite sous l’empileuse. À cet endroit, un distributeur de film à hauteur réglable commence par placer le film automatiquement sur le paquet de bois. Les équipements mécanisés de Kallfass le transmettent ensuite au cerclage avec presse pour paquets équipée de quatre capteurs de protections d’arêtes. Les morceaux de bois équarri sont déposés sur le paquet. Pour permettre de réaliser simultanément le cerclage et la dépose du bois équarri, le convoyeur à rouleaux est divisé en trois parties. Les paquets peuvent être empilés par l’empileuse en aval. « En plus de la pose du film ou du cerclage, il existe une dérivation avec un tunnel de filmage. Dans ce cas, les paquets sont évacués vers la gauche quand ils quittent l’empileuse », explique M. Goldhahn.

La station de bottelage de Kallfass à 6 m au-dessus du tri par étages

Déjà la troisième installation

En 2018 déjà, Kallfass réalisait pour Cordes une plus petite installation de rabotage qui a été totalement remaniée en 2020 et complétée par une installation de bottelage. Le montage de l’imposant projet décrit ici a commencé en 2021, avec accroissement de capacité puis optimisation des processus tout au long de 2022. Afin de quantifier l’envergure du projet, M. Goldhahn précise : « Pour la nouvelle installation de rabotage et de classification, nous avons livré à peu près 65 camions de pièces détachées jusqu’à Bremerhaven ». L’installation est conçue pour des longueurs de 2 à 6,2 m, des largeurs de 75 à 310 mm et des épaisseurs de 16 à 125 mm.

Début de l’installation Kallfass : chargement des paquets puis dépilage par renversement

Après manipulation par le TongLoader®, un opérateur évalue les produits...

avant qu’ils passent dans le détecteur de métaux Mesutronic

Alimentation Kallfass dans la raboteuse, à une cadence pouvant atteindre 80 cycles par minute

Vue sur Goldeneye de Microtect et sur la raboteuse Rex

La station de bottelage de Kallfass à 6 m au-dessus du tri par étages

Éprouvée : la tronçonneuse multiple de Kallfass