Индивидуальное решение для необычного лесопильного завода

Литовская компания Juodeliai Group недавно ввела в эксплуатацию высокопроизводительную лесопилку для паллетного сырья при длине бревен от 1,1 м. Короткая древесина в сочетании с запланированным объемом производства 250 000 м³/год пиломатериалов также поставили перед поставщиками оборудования серьезные задачи. Проект увенчался успехом благодаря большому опыту и стремлению к реализации со стороны производителей оборудования, таких как компания Kallfass.

В литовском Мариямполе расположен новейший и крупнейший лесопильный завод компании Juodeliai Group. С четырьмя производственными площадками и объемом переработки кругляка более 1,3 миллионов фестметров в год, она является крупнейшей группой лесопильных заводов в стране. В 2022 году группа Juodeliai планирует произвести около 650 000 м³ древесины для поддонов и достичь оборота на более 200 миллионов евро. Имея клиентов в более чем 40 странах, компания чрезвычайно ориентирована на экспорт, хотя, по словам управляющего директора Андриуса Зимницкаса, несмотря на географическую близость, компания не поддерживает никаких деловых отношений с Россией или Беларусью. Компания получает большую часть круглой древесины (ель и сосну, а также древесину лиственных пород) из Литвы, что делает компанию Juodeliai крупнейшим потребителем древесины в стране.

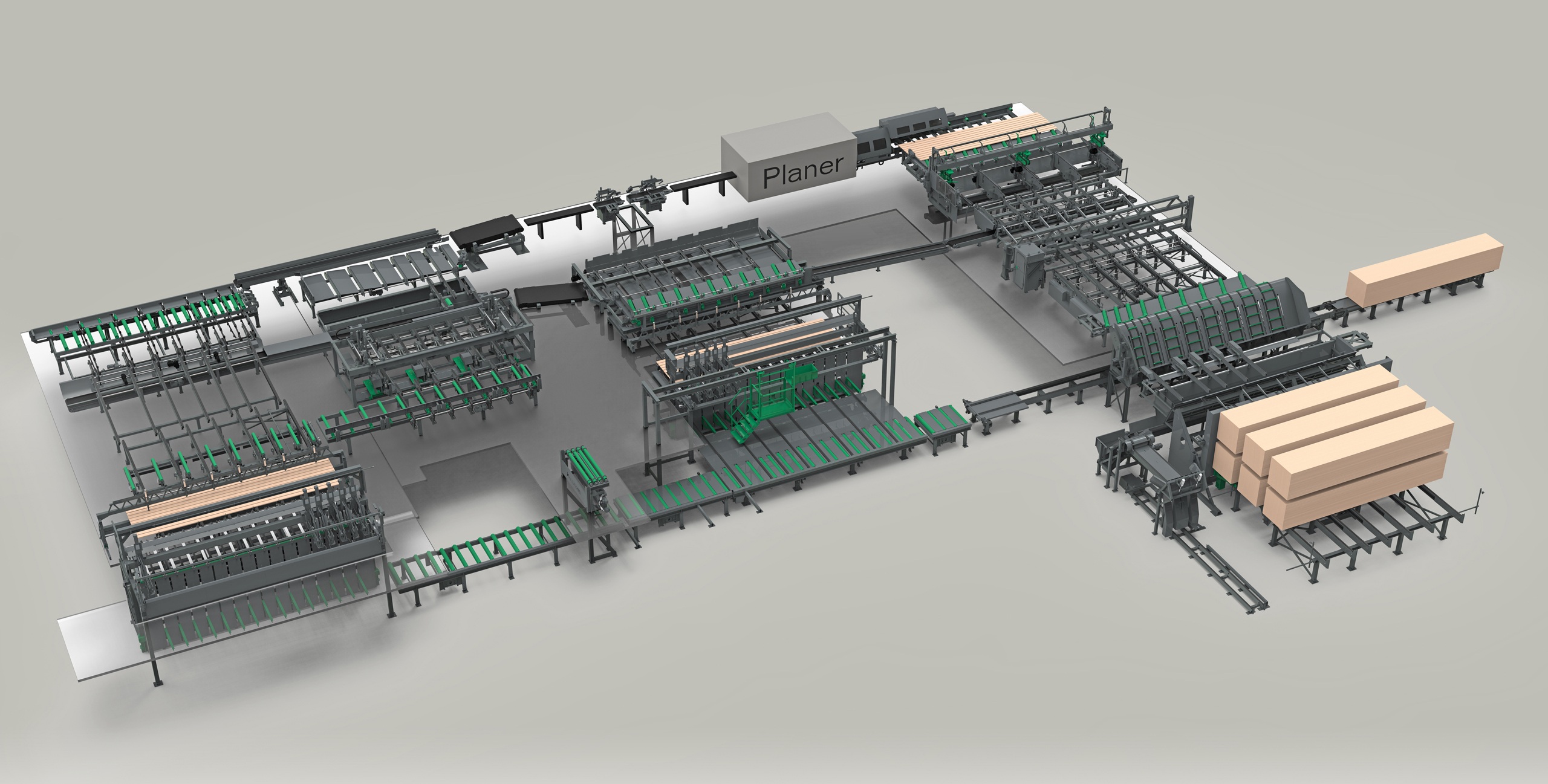

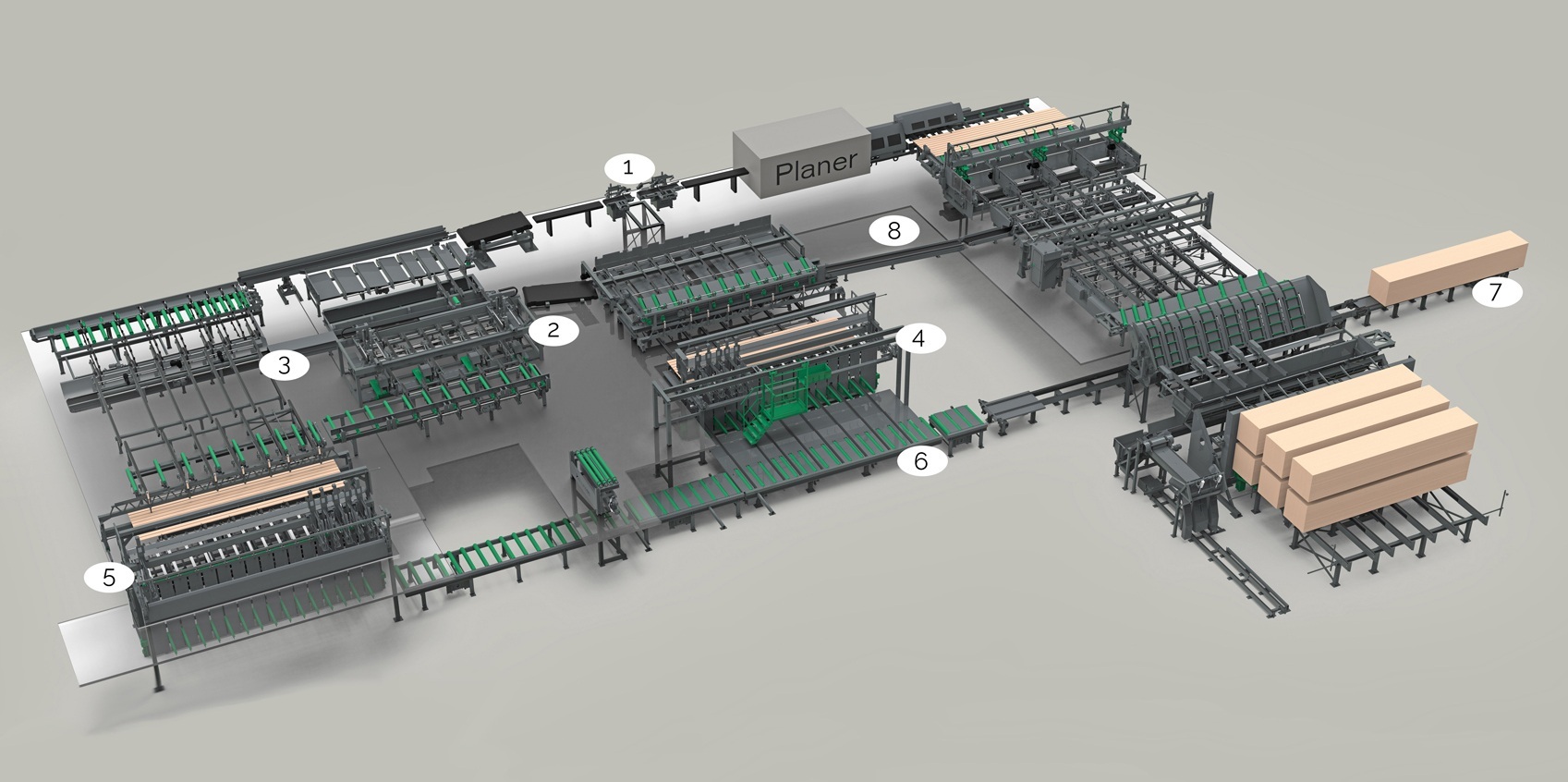

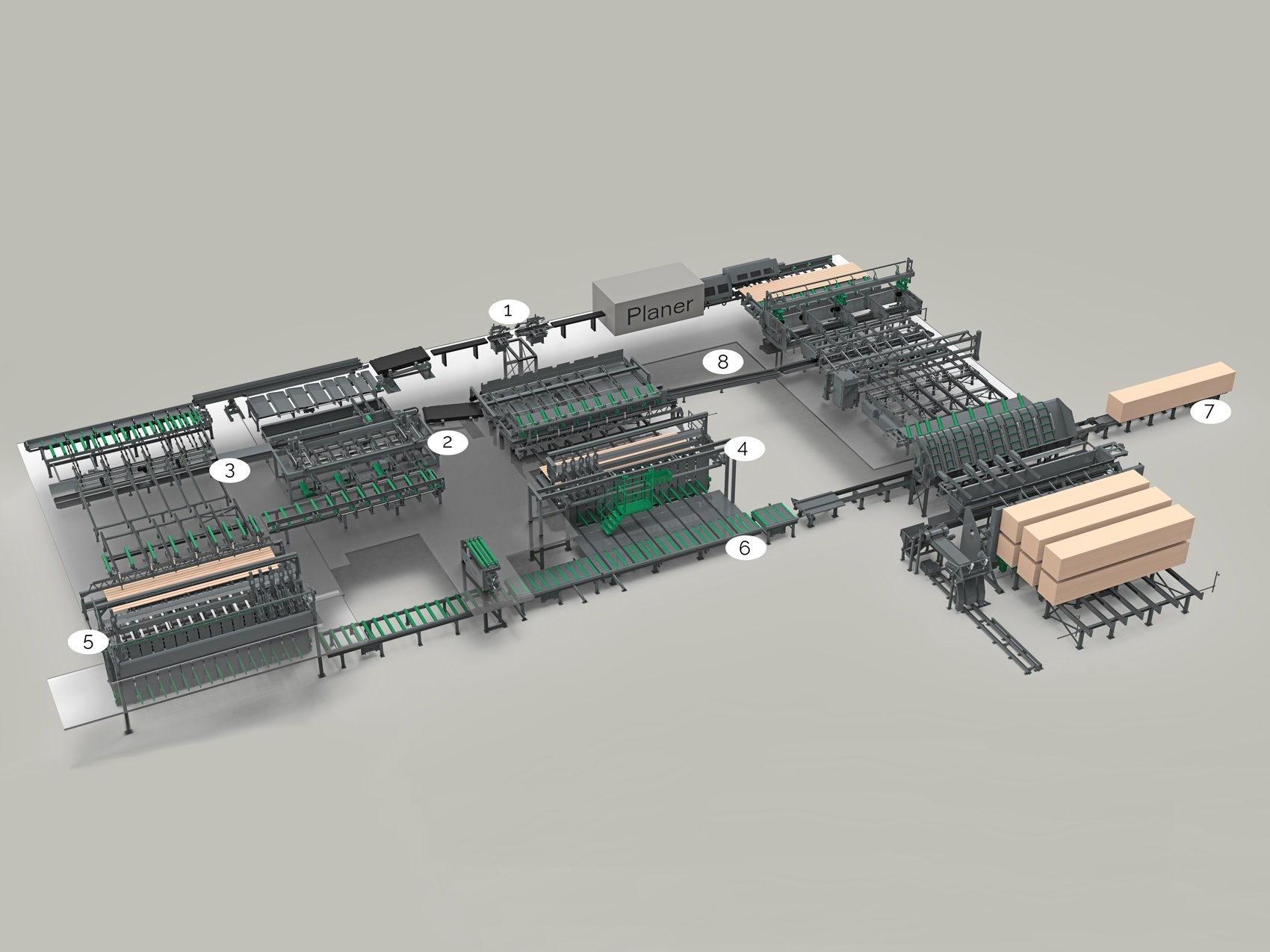

Примерно в двух часах езды к западу от столицы Вильнюса в Мариямполе, в 2020 году компания запустила четвертый лесопильный завод. Рассчитанная на годовую производительность 250 000 м³, компания Juodeliai производит там также паллетную древесину для мирового рынка. При выборе машинного оборудования компания полагалась на проверенные системные решения, такие как от Linck, Holtec, Microtec или Kallfass. Последняя компания специализируется на механизации, сортировке и штабелировании основного и вторичного ассортимента.

«Практический подход, ориентированный на решение, является основной причиной того, почему мы снова работаем с компанией Kallfass.»

Андрей Зимницкас, управляющий директор Juodeliai Group

Сложный проект

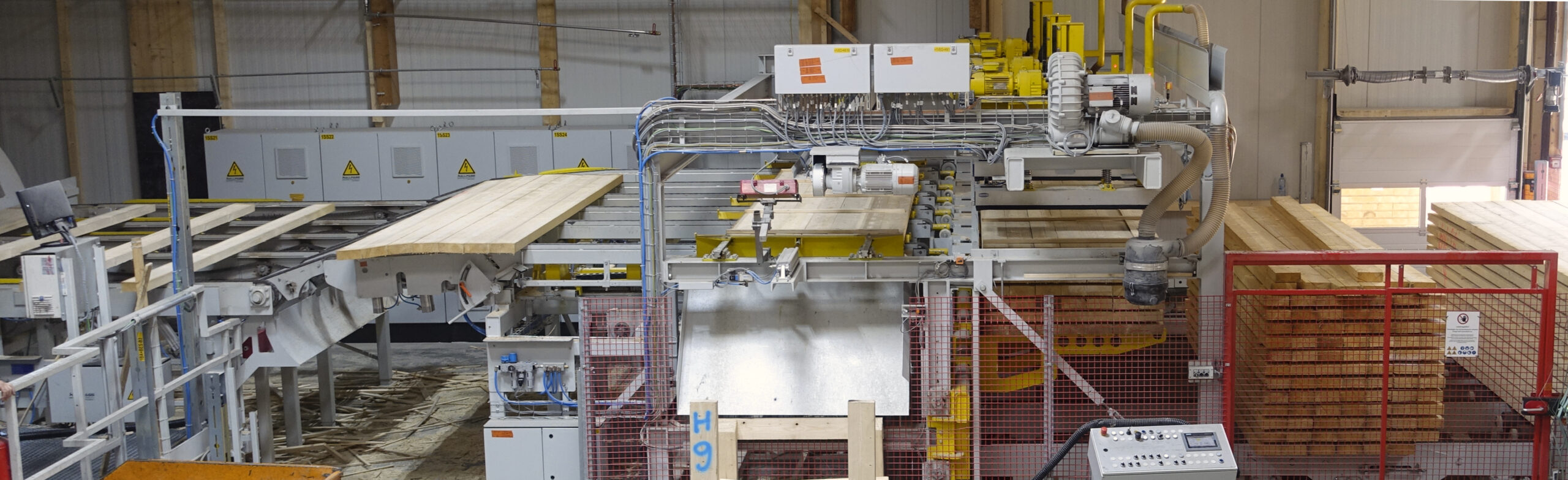

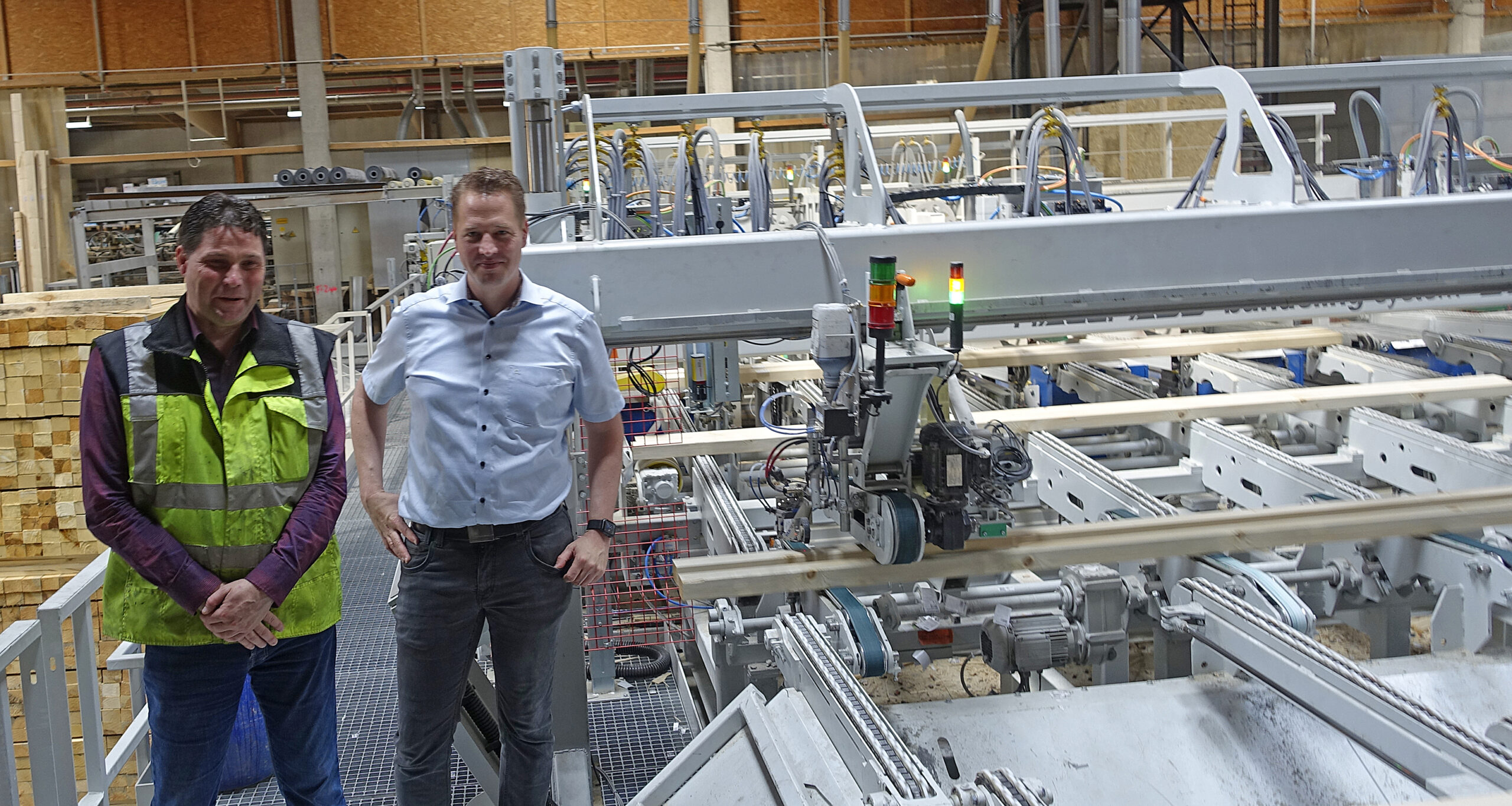

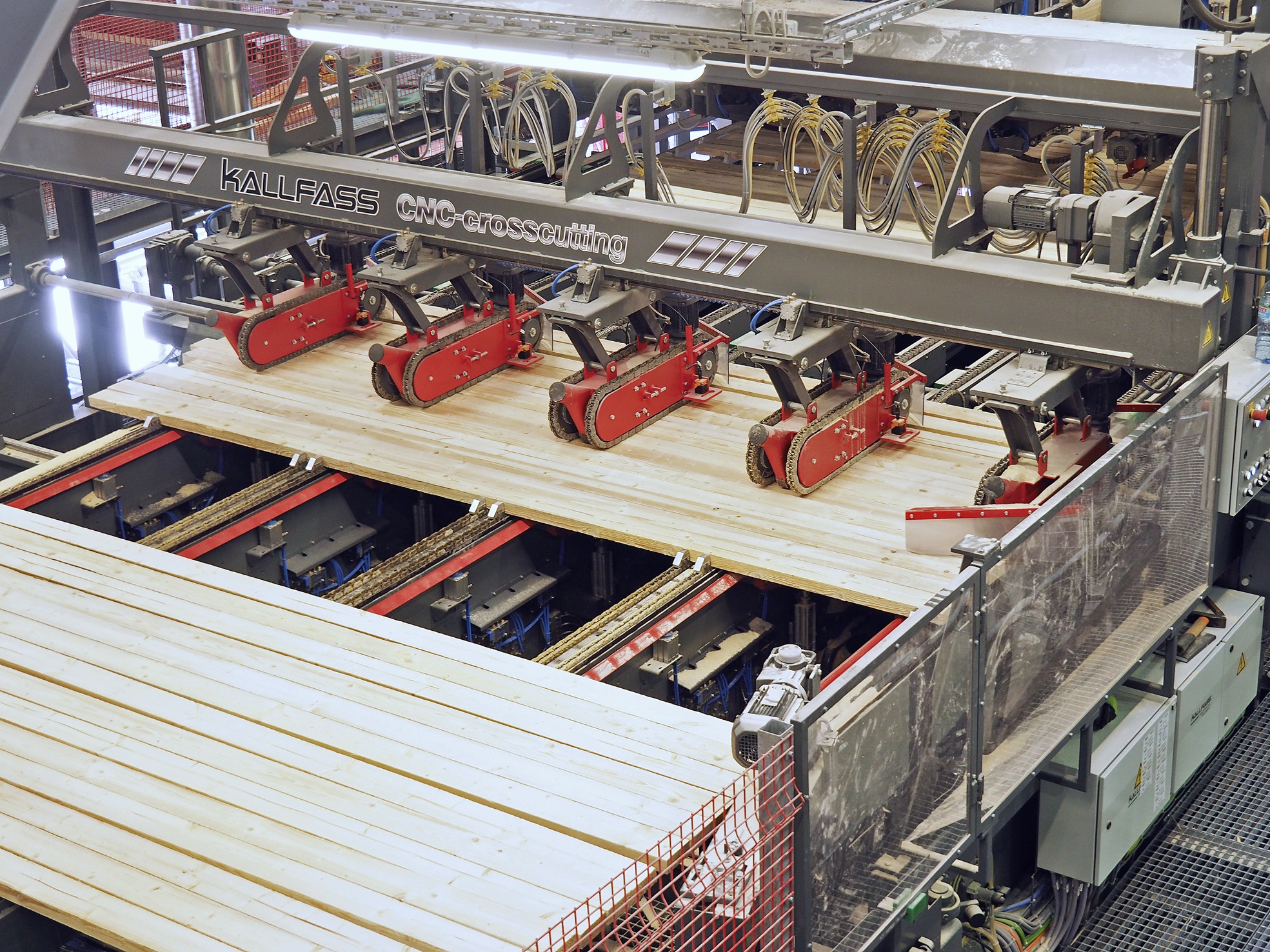

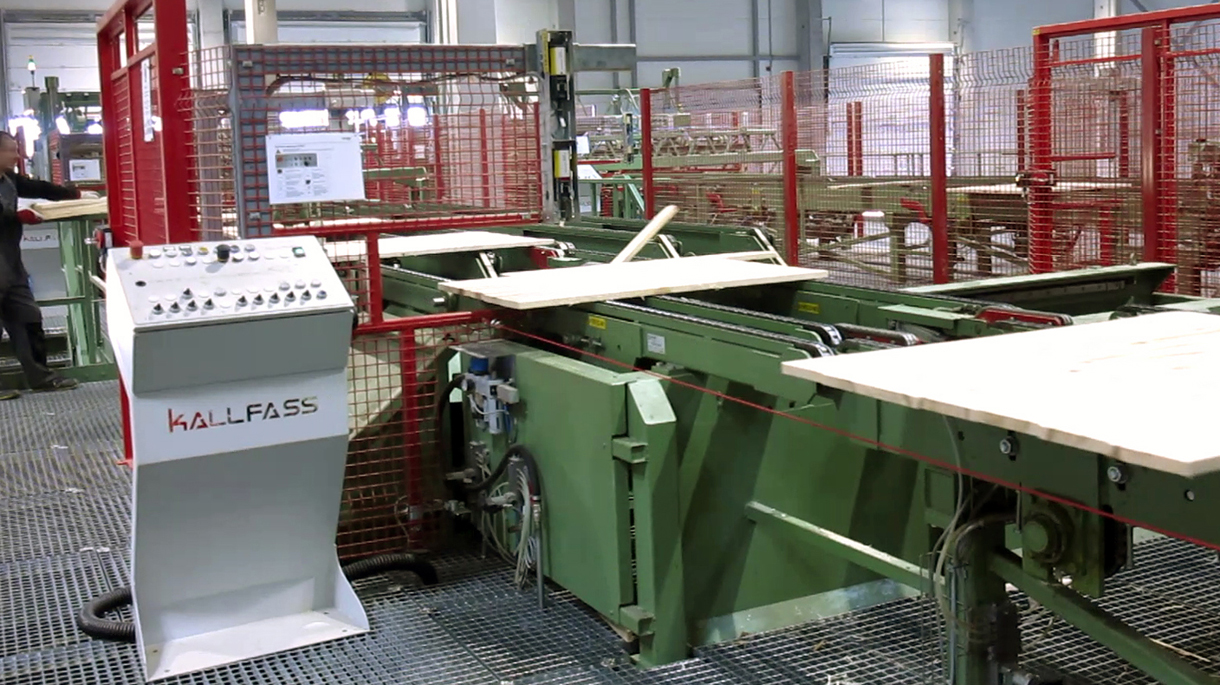

У компании Kallfass основной ассортимент выбирается за двумя многопильными станками. Последующий вертикальный транспортер передает распиленные деревянные блоки целиком к расслаивателю. Он образует непрерывный слой досок с помощью гравитации. После оптической оценочной станции образуются слои, которые после двухсторонней торцовки, загружаются в штабелирующую машину. Затем выполняется штабелирование, при котором компания Kallfass реализовала автоматическую укладку транспортировочных прокладок с помощью магазинов прокладок. На последнем этапе компания Kallfass передает уложенные транспортные пакеты в систему обвязки с помощью роликового транспортера.

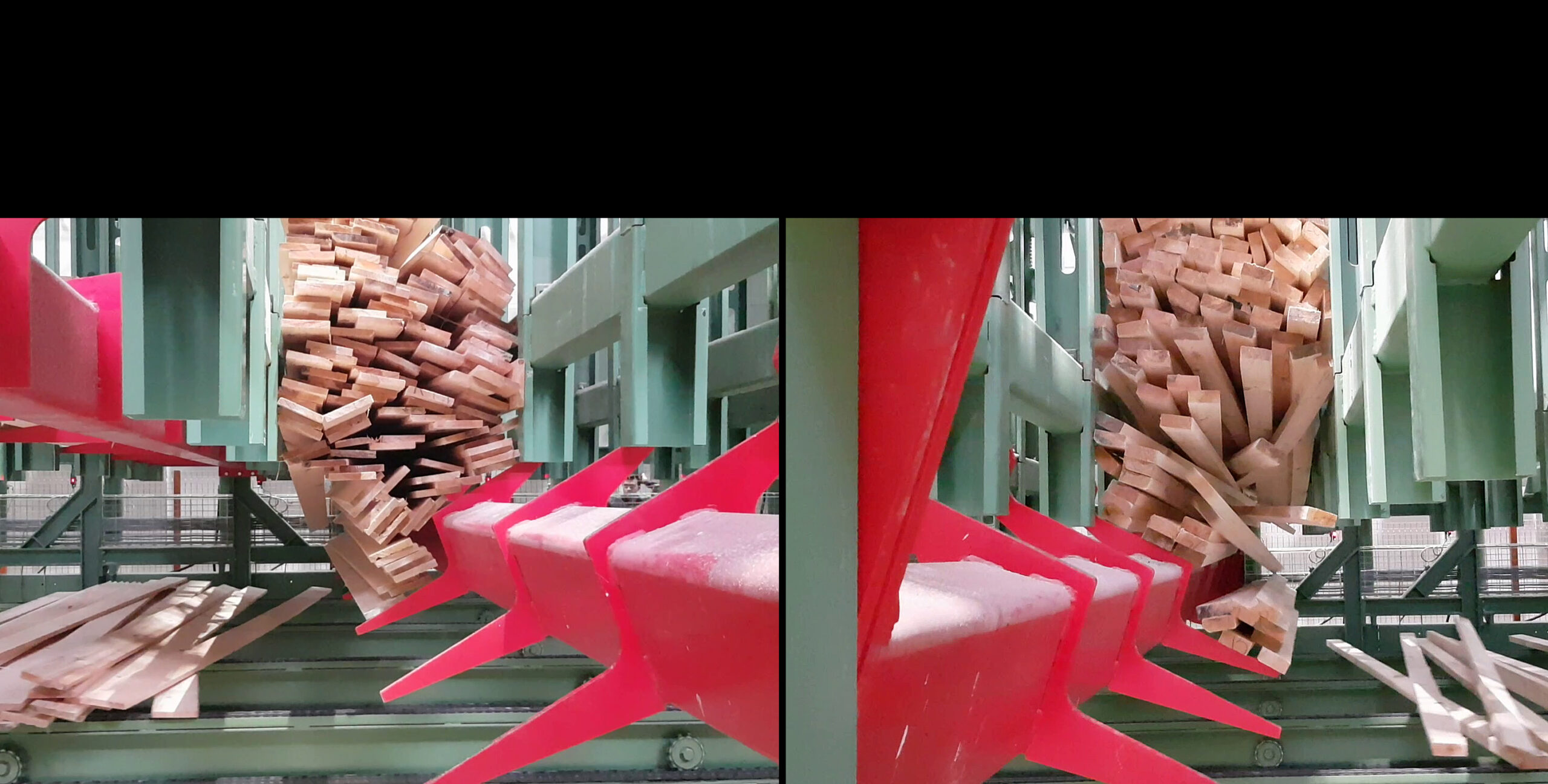

Отделенные деревянные блоки для формирования слоев досок транспортируются к расслаивателю компании Kallfass.

Достаточная емкость

Накапливающийся вторичный ассортимент Kallfass собирает в буферных этажах. «Поскольку мы еще не имели опыта в обработке короткой древесины, нам пришлось при проектировании работать с некоторыми предположениями, которые в итоге оказались верными», — сообщает руководитель проекта компании Kallfass Маттиас Линк.

Подход, ориентированный на решение

Для компаний Kallfass и Juodeliai это был не первый и не последний совместный проект. Еще в 2014 году немецкие производители оборудования были вовлечены в проект Greenfield по производству литовской древесины. «Мы очень рады, что опять выбрали компанию Kallfass. Она не пытается предложить нам готовые решения, а принимает конкретные меры по нашим идеям и реализует их. Этот практический подход является основной причиной того, что мы снова работаем с компанией Kallfass», – говорит Зимницкас и добавляет, что уже дано рабочее задание для следующего проекта – система складирования основного ассортимента для Мариямполе. Эта система должна быть введена в эксплуатацию в 1-м квартале 2024 года.

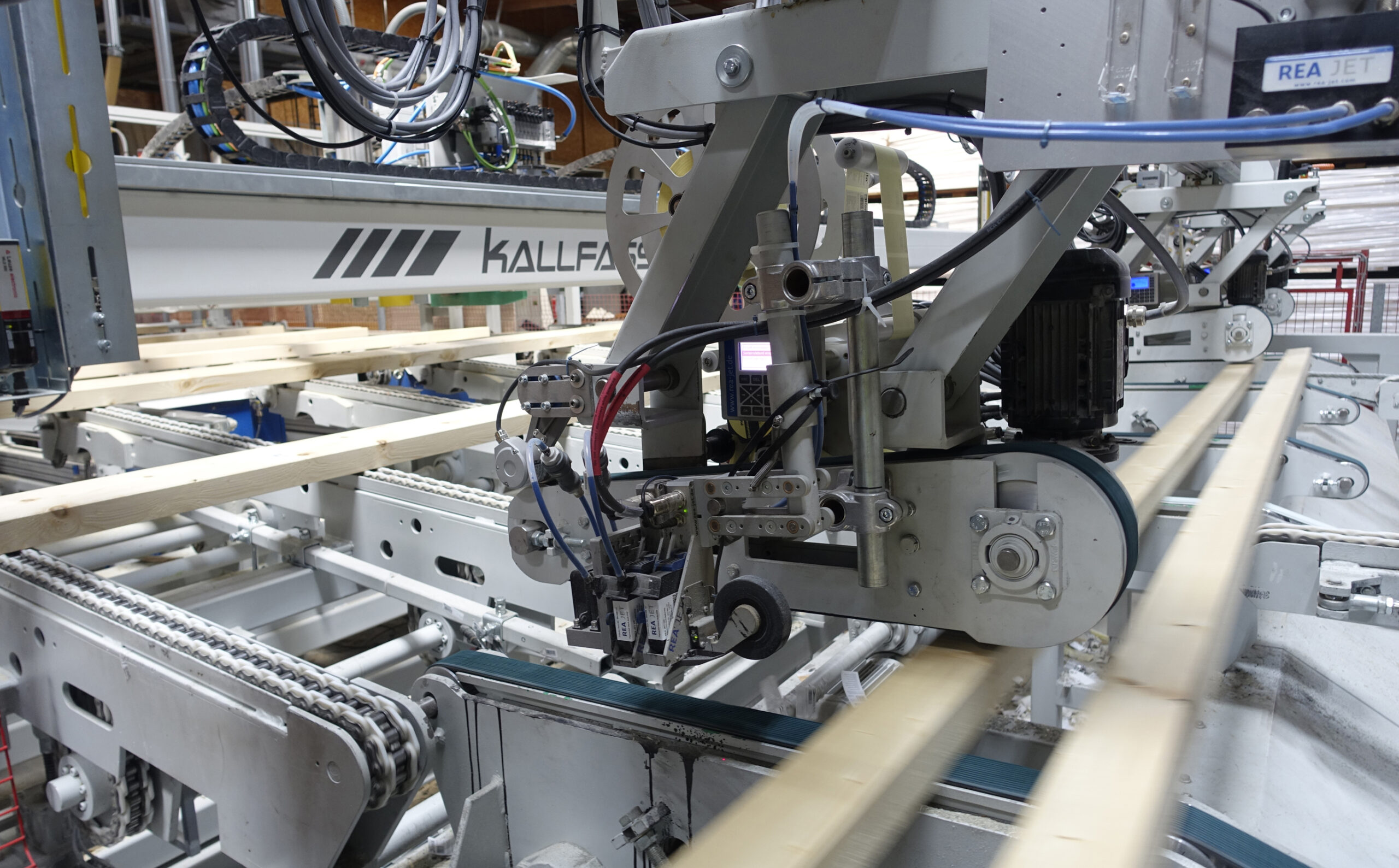

Нанесение пропиточного состава.

Отделенные деревянные блоки для формирования слоев досок транспортируются к расслаивателю компании Kallfass.

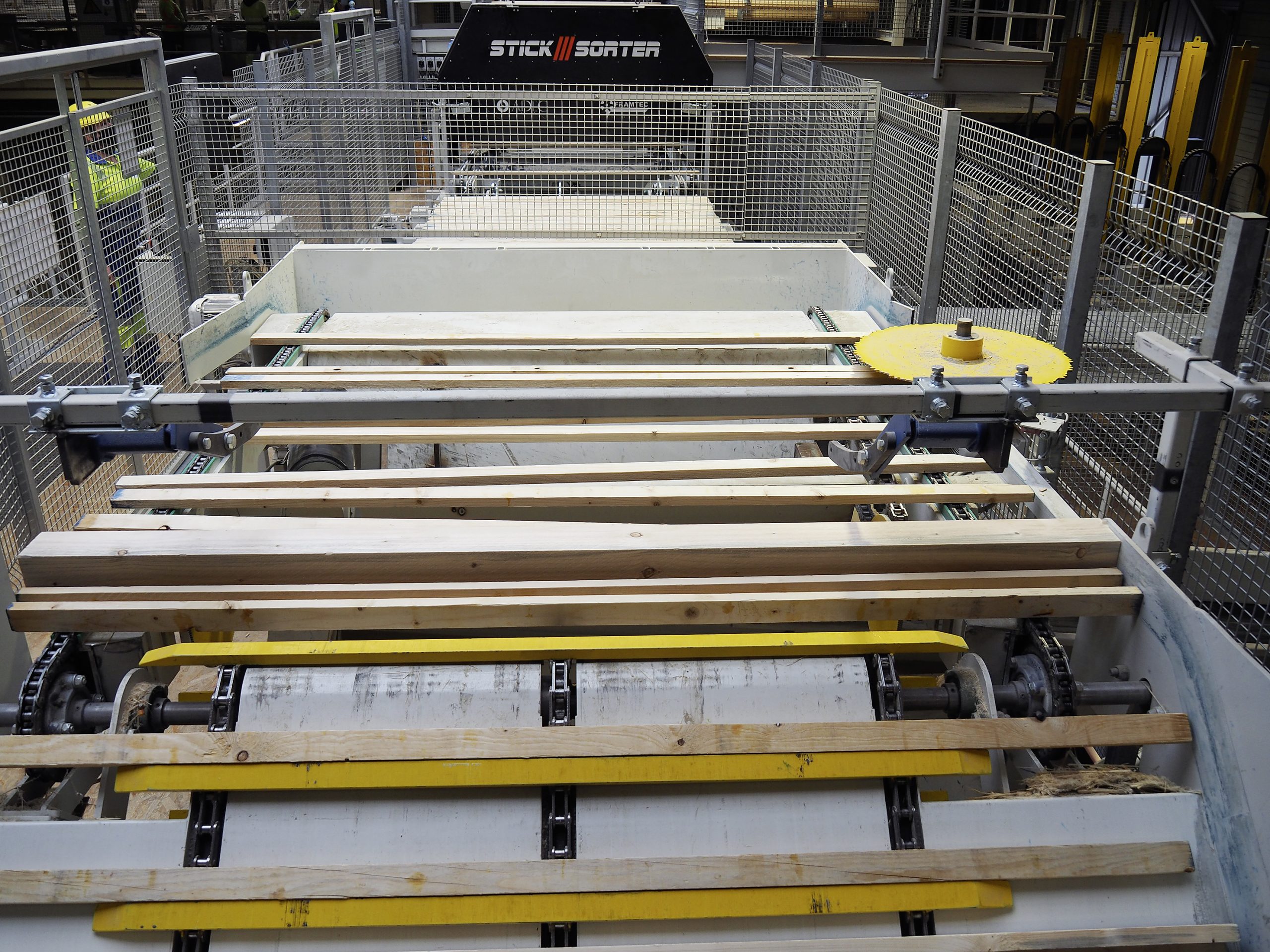

Сортировочный транспортер Kallfass для вышлюзовывания неподходящих пиломатериалов.

Вид сбоку на буферизованный пиломатериал на 4 этажах.