Будь то терраса, забор или высокая садовая грядка. Вряд ли в каком саду можно обойтись без древесины. Требования к производству садово-парковой древесины столь же разнообразны, как и сам сырьевой материал.

Лесопильные заводы, которые в дополнение к общему производству древесины также имеют в своем ассортименте специальный садово-парковый ассортимент, требуют такой конфигурации системы, которая может гибко сочетать классические этапы обработки со специальными процессами отделки.

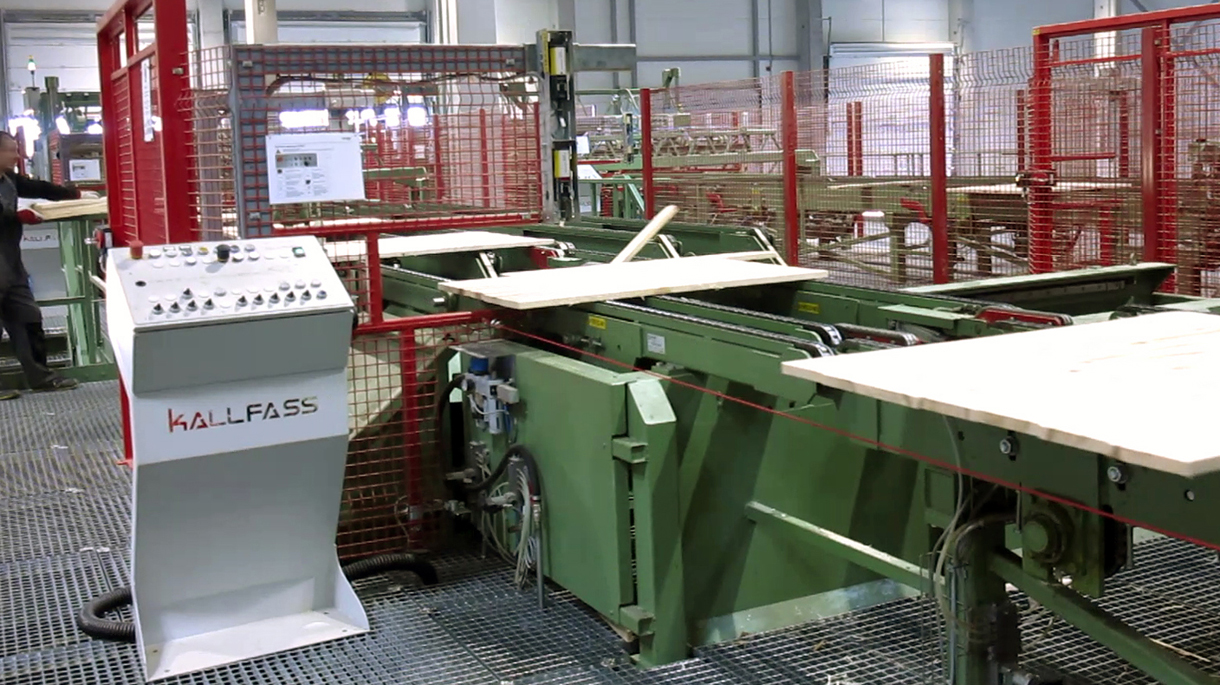

Компания Kallfass предлагает концепцию механизации под ключ для дальнейшей обработки древесины и включает станки для профильного фрезерования скошенных кромок заборных досок, строгальные станки для рифления досок для террас, установки Incisor для подготовки к импрегнированию и торцовые пилы для заострения (система Post Pointing) заборных кольев.

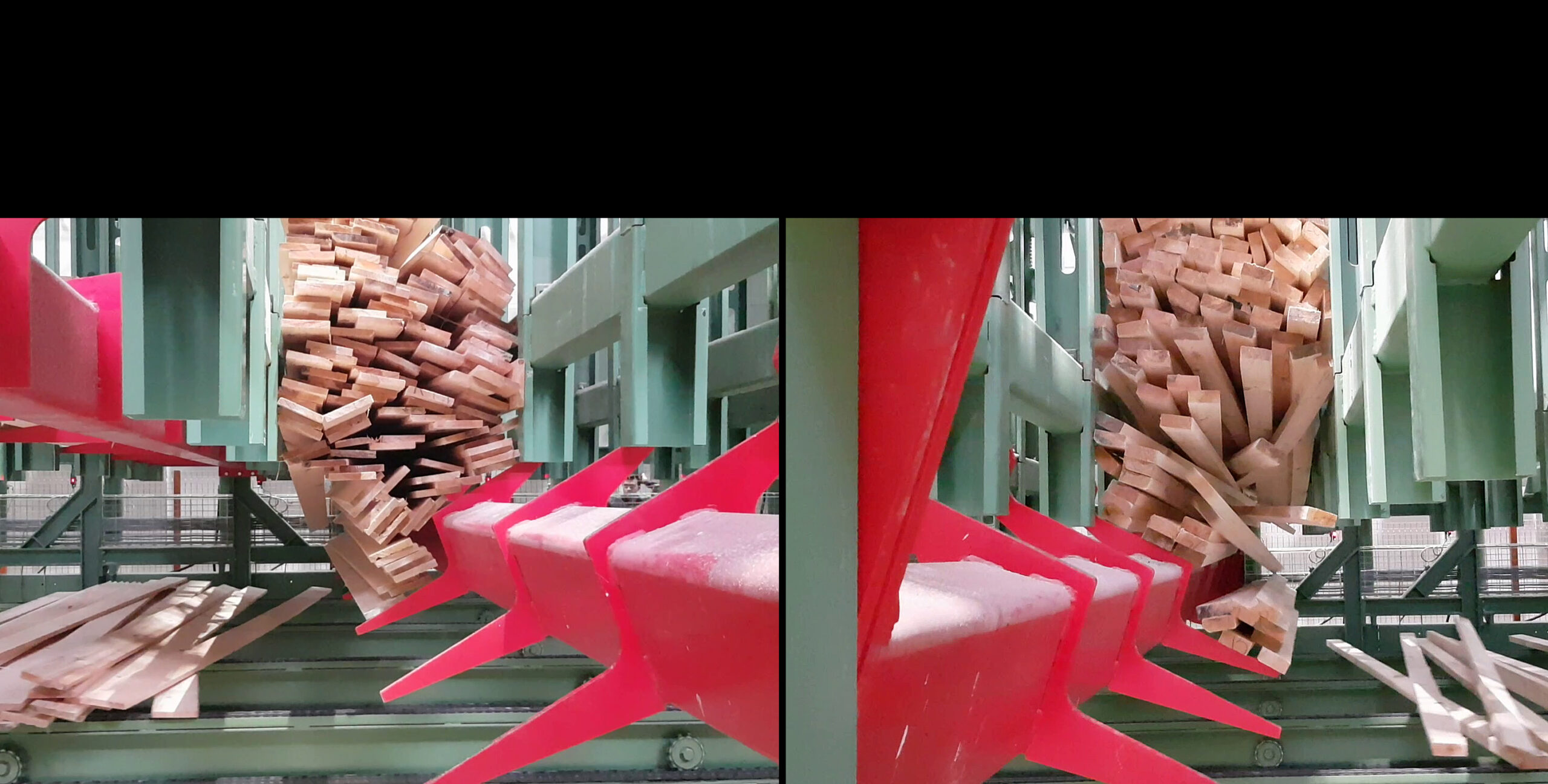

Вот практический пример установки производственной линии заборных кольев на ограниченном пространстве: Сырье подается из установки вакуумной разборки пакетов в многорядный поперечно-пильный станок для получения необходимой длины. Затем переход к системе Post Pointing для заострения заборных кольев, а затем материал проходит через станок профильного фрезерования для скашивания кромок или фрезерования радиуса на торце доски. Теперь бруски разобщаются, строгаются и собираются в связки. Затем следует установка штабелирования и обвязки. Это всего лишь один из многих примеров установки. По запросу в конфигурацию могут быть включены системы оценки качества, а также устройства для этикетирования и маркировки, а также установки Incisor.

Дальнейшая переработка пиломатериалов в садово-парковую древесину зачастую требует больших затрат персонала и времени. Благодаря продуманной концепции автоматического производства можно свести ручные операции к минимуму и приумножить производственные мощности.