Solución a la medida para un aserradero extraordinario

El grupo lituano Juodeliai que procesa rollizos de longitudes a partir de 1,1 m, puso en servicio, recientemente, un aserradero de alto rendimiento que produce materias primas para palés. La longitud corta de la madera y el rendimiento planificado de 250.000 m³/año de madera aserrada planteó también grandes desafíos a los proveedores de máquinas. Gracias a la gran experiencia y la disposición para el servicio de los proveedores como, por ejemplo, Kallfass, el proyecto fue un éxito.

En Marijampole, Lituania, se encuentra el aserradero más nuevo y más grande del grupo Juodeliai. Con cuatro plantas y una capacidad de corte de rollizos de más de 1,3 millones de m³ sólidos/año se trata del mayor grupo de aserraderos del país. En 2022, Juodeliai desea producir unos 650.000 m³ de madera para palés y obtener, de este modo, más de 200 mill. de € de ventas. Con clientes en más de 40 países, tiene una gran orientación a la exportación, pero según el director general, Andrius Zimnickas, a pesar de la proximidad geográfica, no mantienen ningún tipo de relación comercial con Rusia ni con Bielorrusia. Los rollizos de abeto y pino, pero también de árboles frondosos, proceden en su mayoría de Lituania, lo que convierte a Juodeliai también en el mayor consumidor de madera del país.

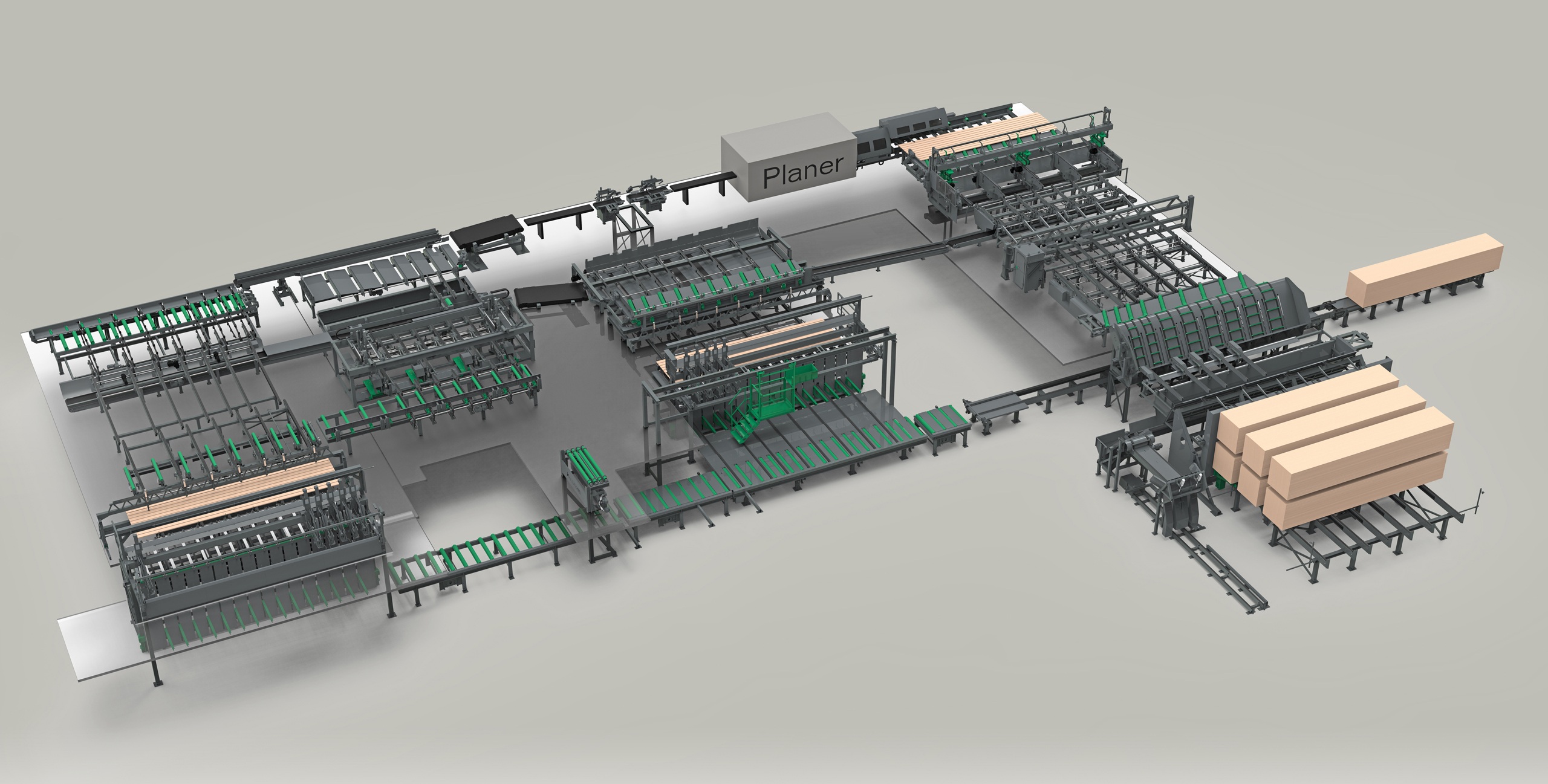

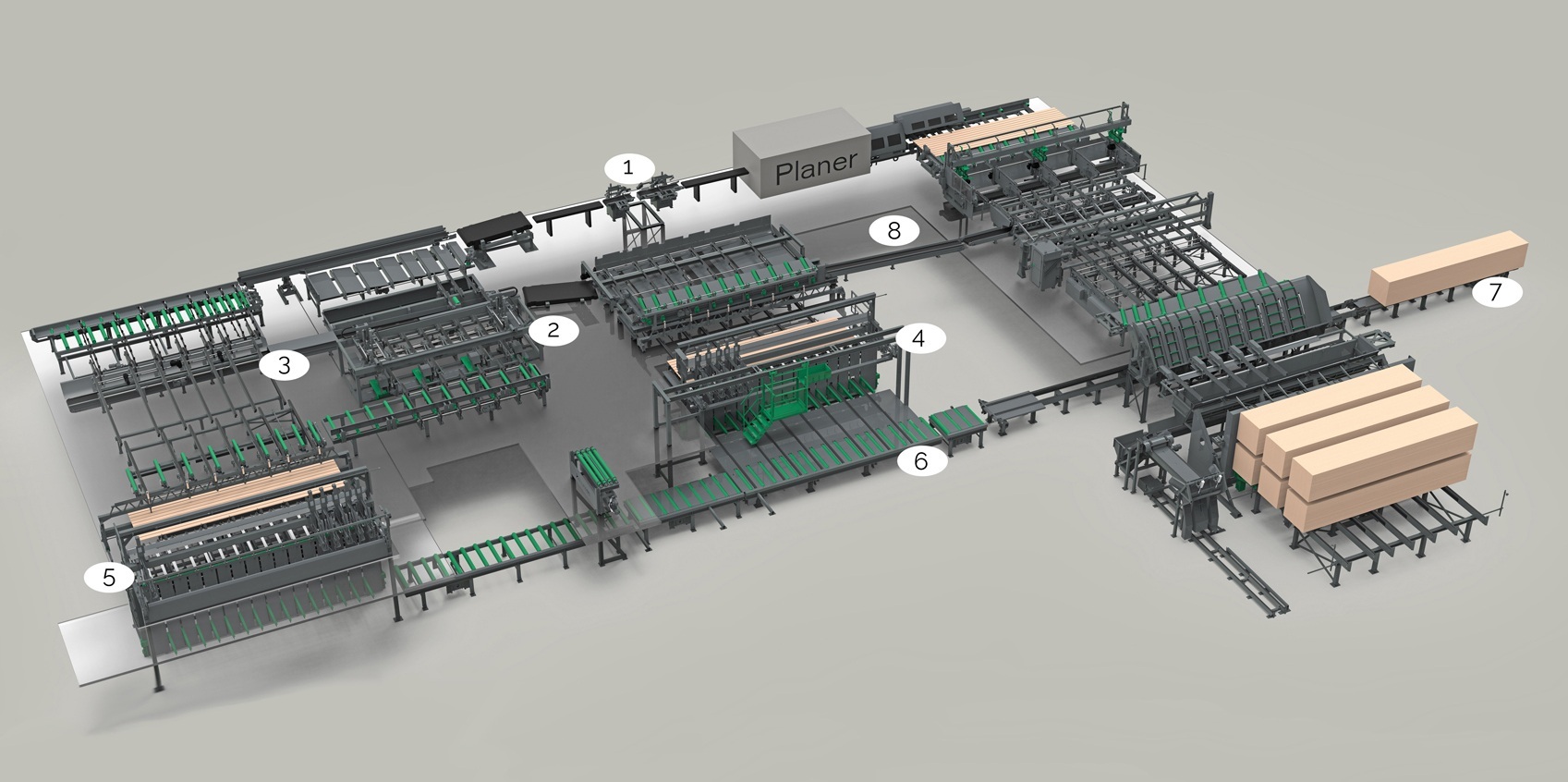

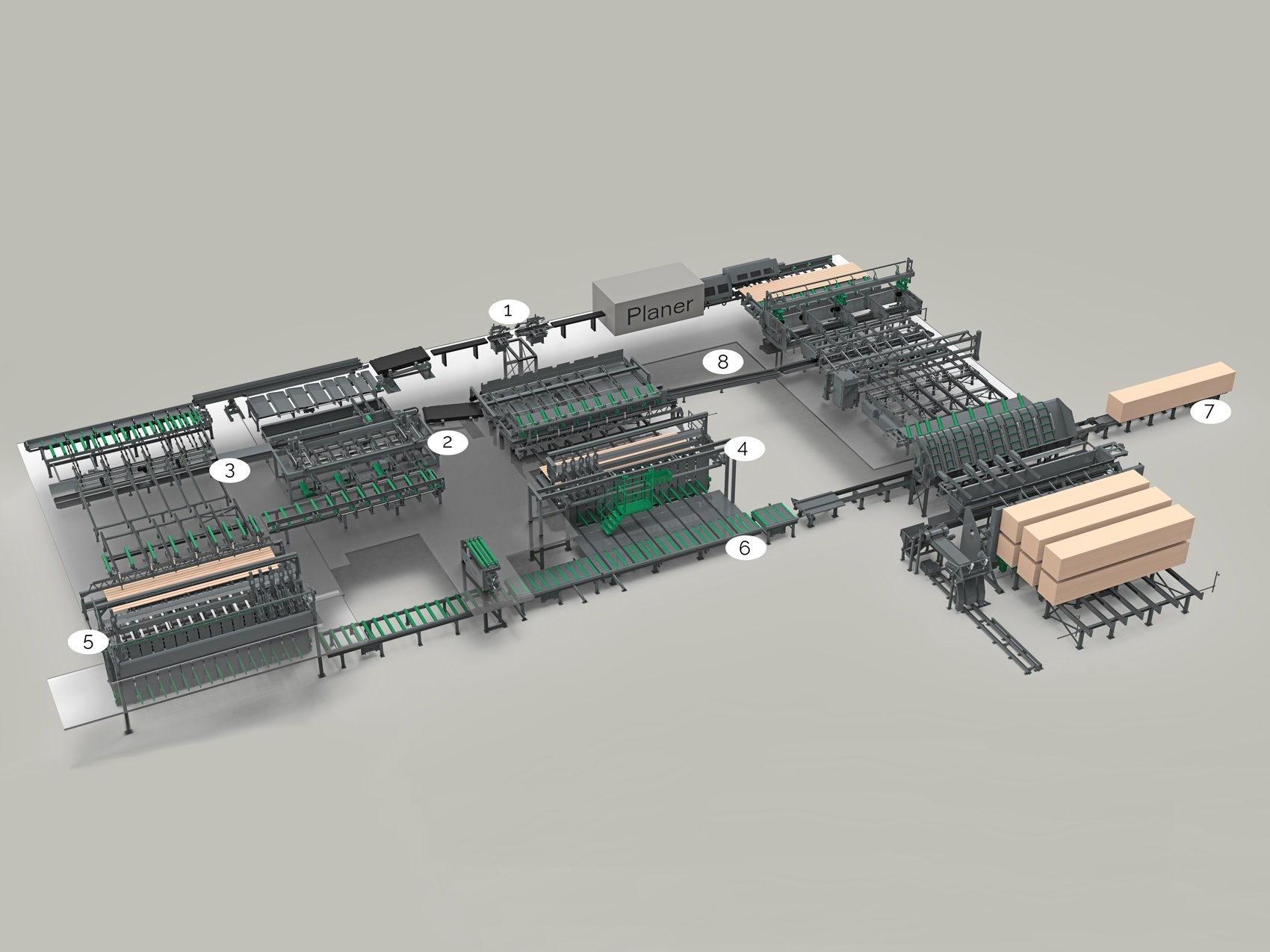

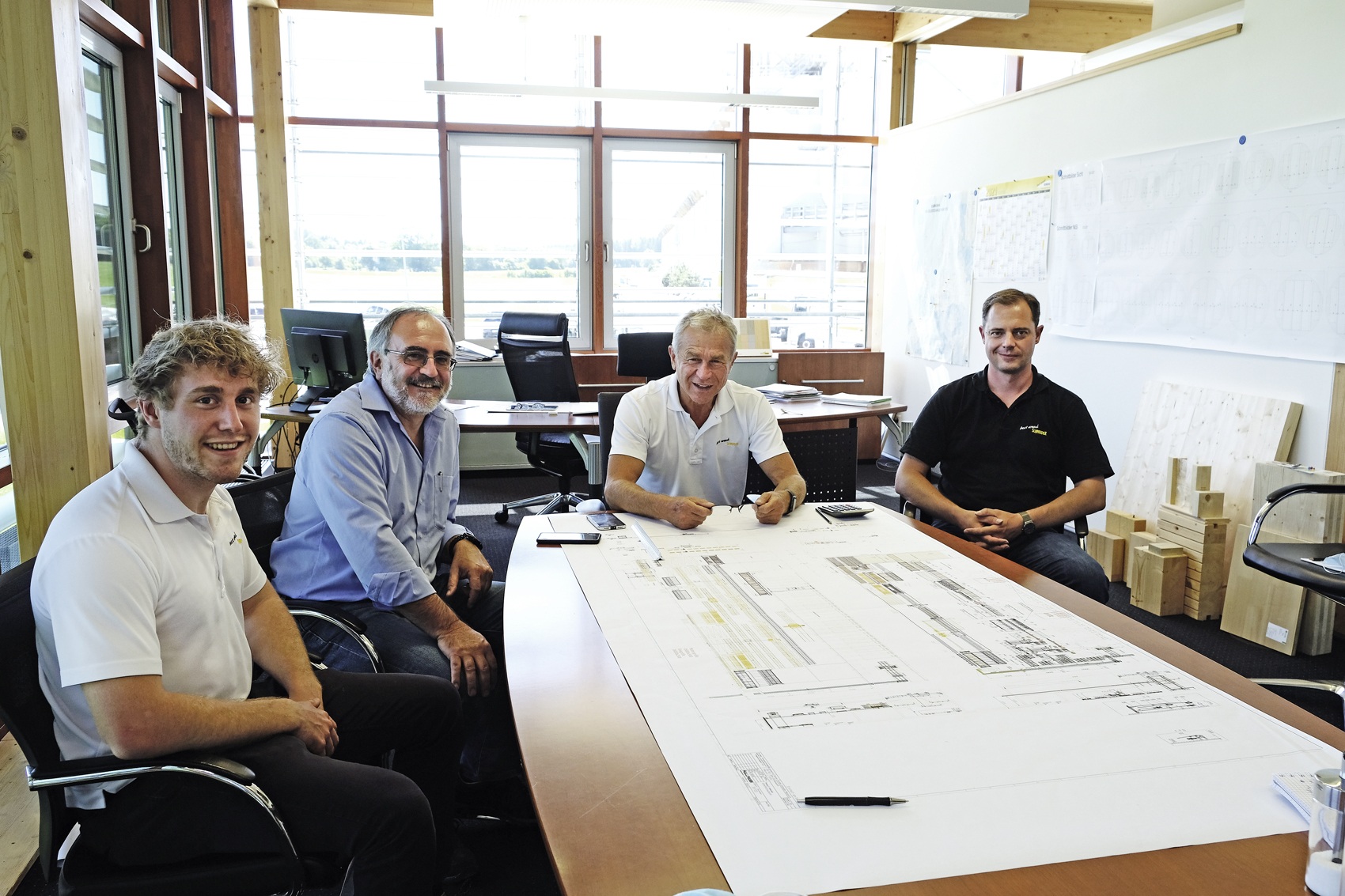

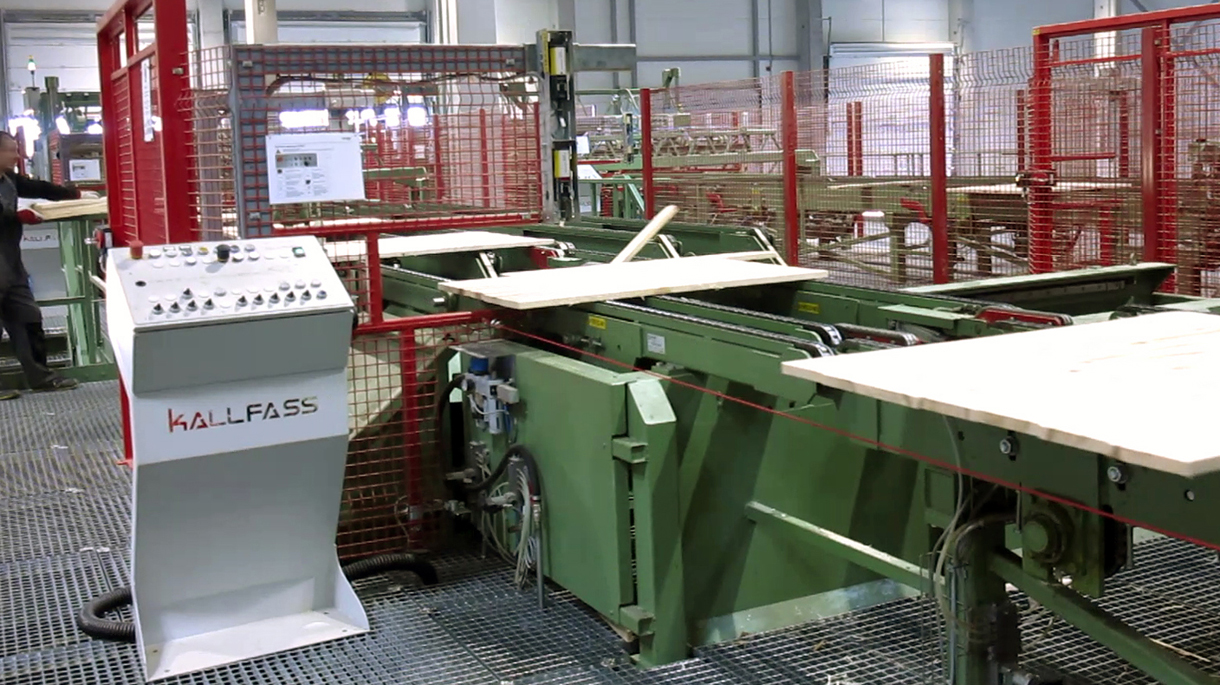

A unas dos horas de automóvil al oeste de la capital, Vilnius, la empresa puso en servicio en 2020 un cuarto aserradero, en Marijampole. Diseñado para una capacidad anual de 250.000 m³, Juodeliai produce allí también madera para palés destinada al mercado mundial. Los proveedores de máquinas, como Linck, Holtec, Microtec o Kallfass, apostaron por soluciones de instalaciones contrastadas. Kallfass fue la responsable de la mecanización, clasificación y el apilado del producto principal y el lateral.

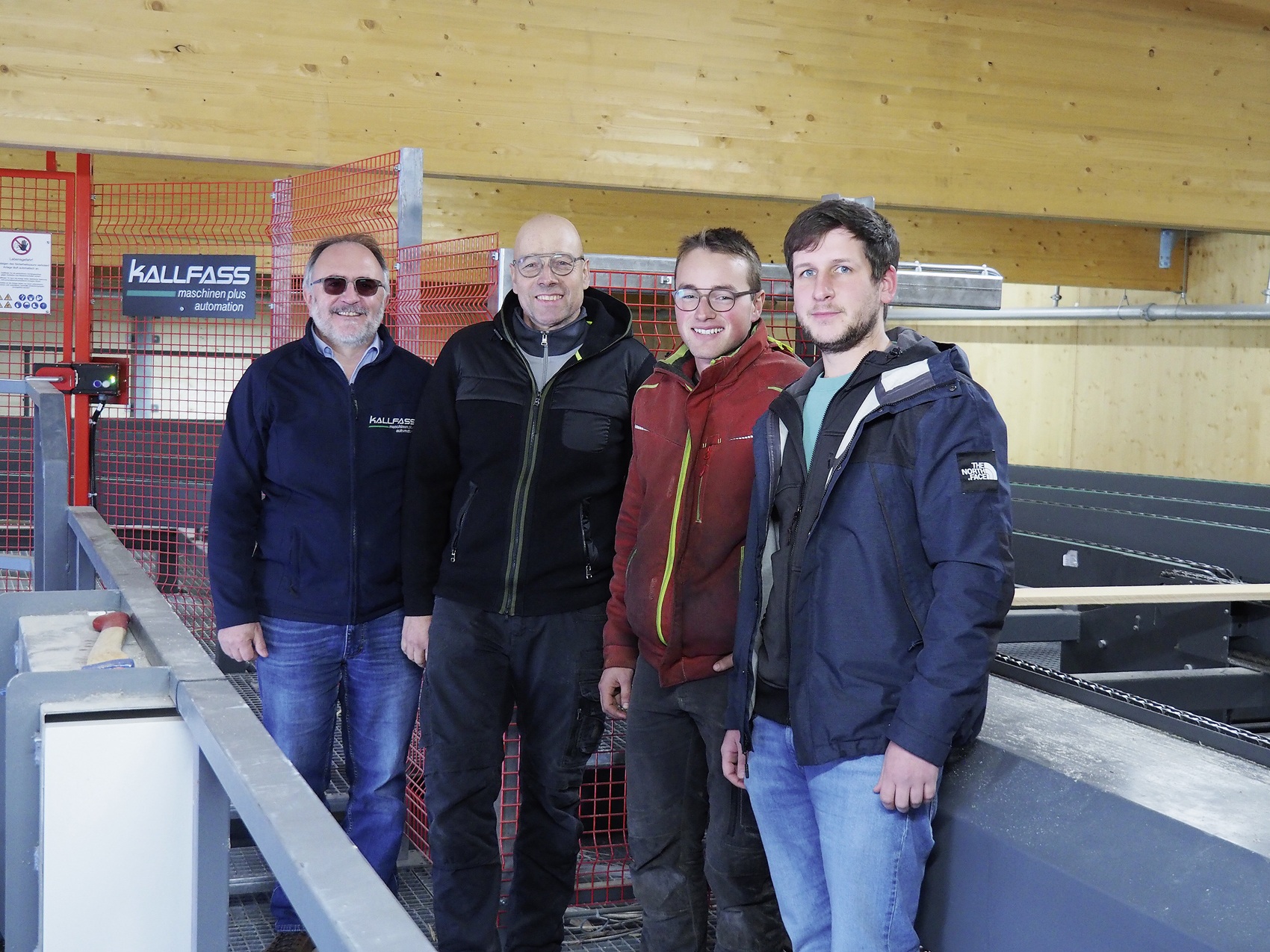

"El sistema de procedimiento práctico y orientado a la solución que aplica es el motivo principal por el que colaboramos de nuevo con Kallfass".

Andrius Zimnickas, director general del grupo Juodeliai

Un proyecto que es un reto

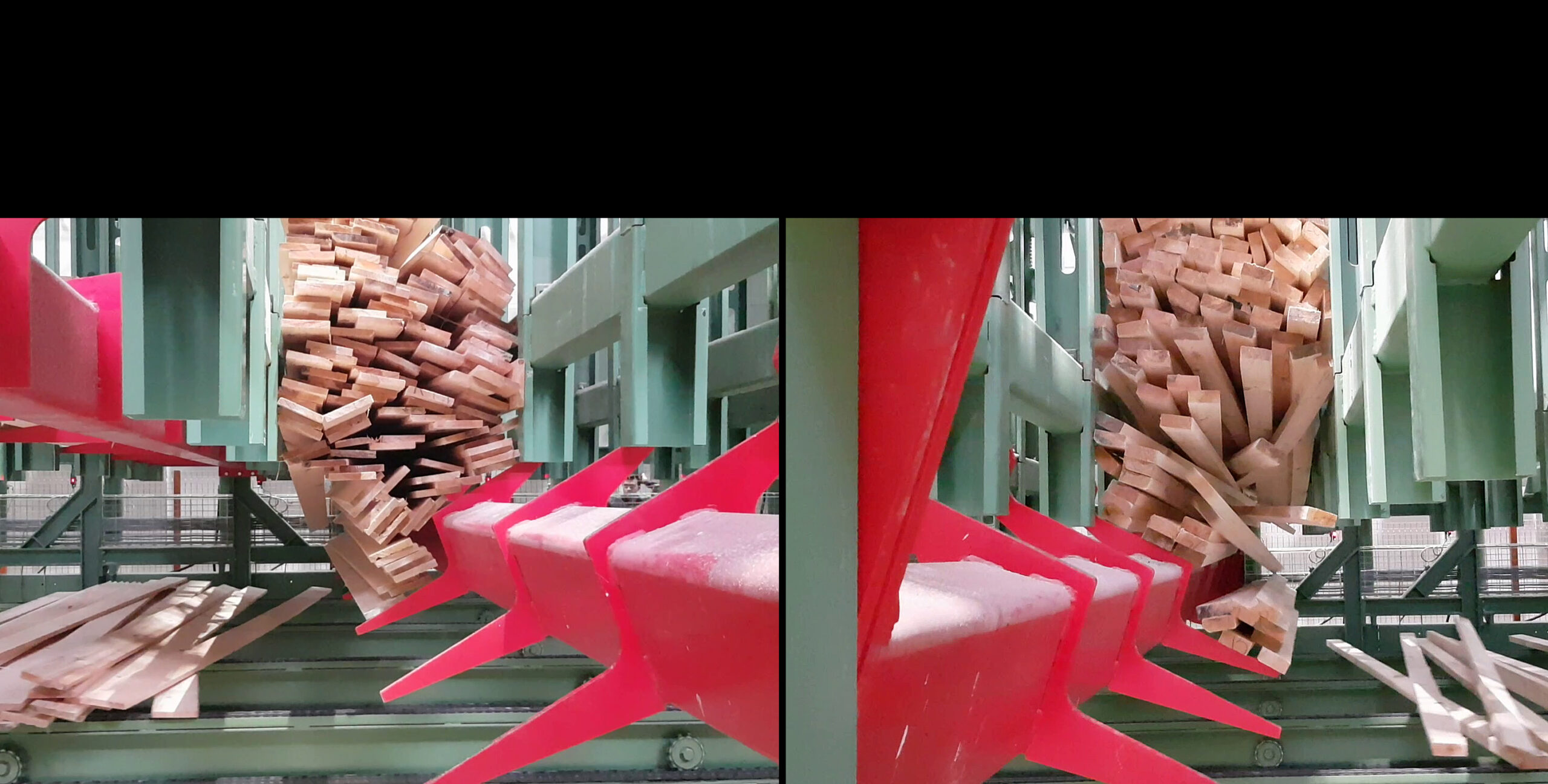

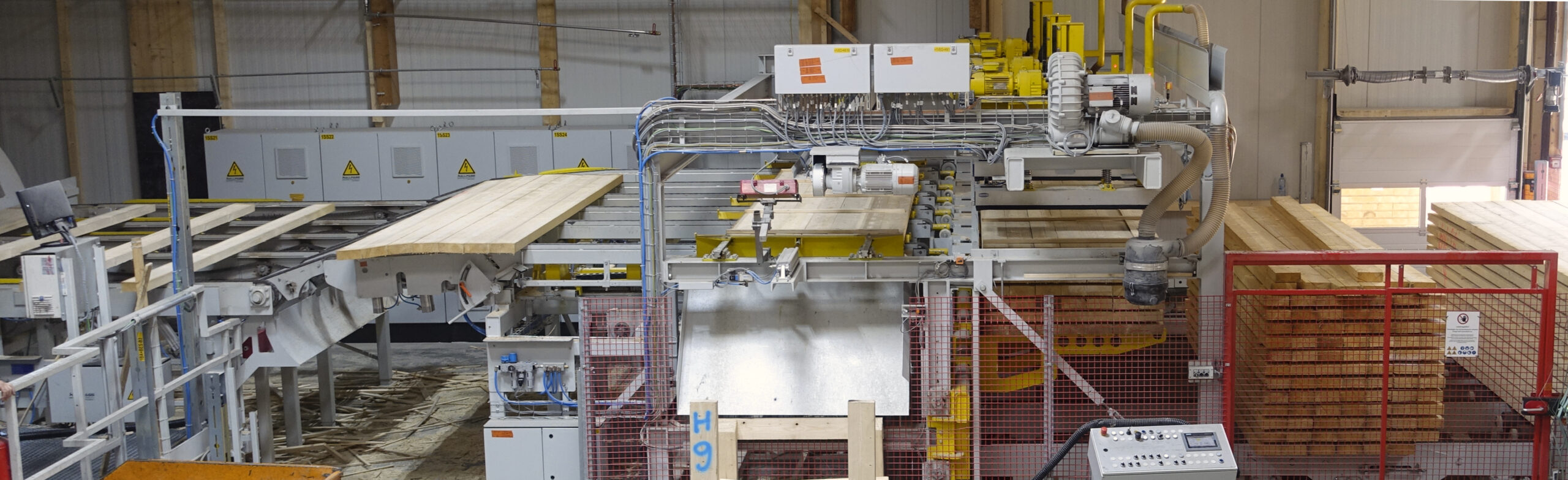

Kallfass se hace cargo del producto principal después de las dos sierras de hojas múltiples. Un transporte vertical posterior lleva los bloques de madera separados conjuntamente hasta una extracción transversal en cascadas. Con la ayuda de la gravedad, éste forma una alfombra de tablas. Después de una estación de evaluación visual se realizan la formación de capas y el tronzado frontal en ambos lados, con lo que las capas se alimentan en la máquina de apilado. A continuación se realiza el apilado, donde Kallfass realizó la colocación de los listones de expedición automáticamente por medio de cargadores de listones. En el último paso, Kallfass coloca los paquetes de expedición apilados sobre un transporte de rodillos y van hacia la instalación de flejado.

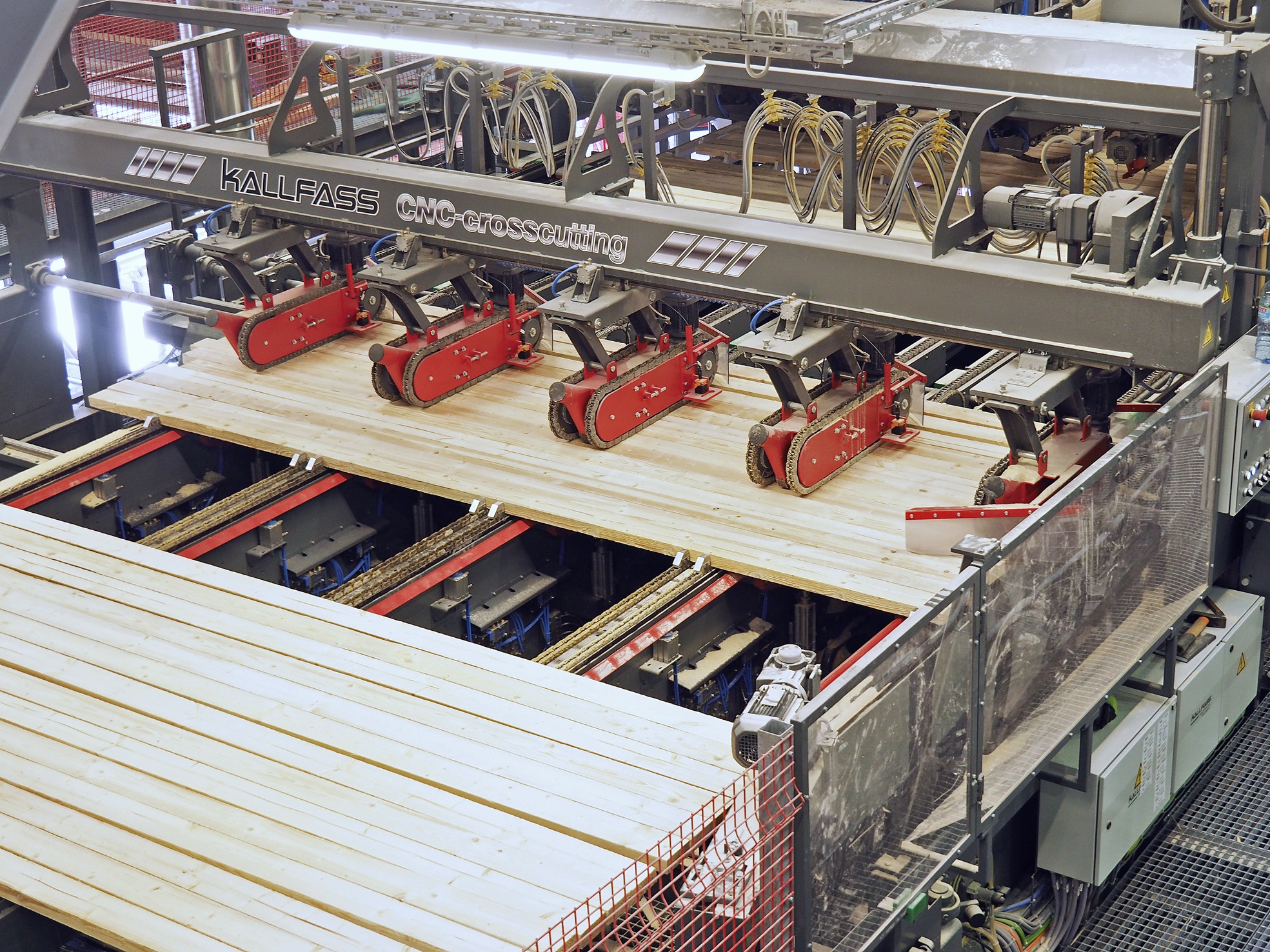

Los bloques de madera separados se transportan hacia la extracción transversal en cascadas de Kallfass para formar capas de tablas.

Capacidad suficiente

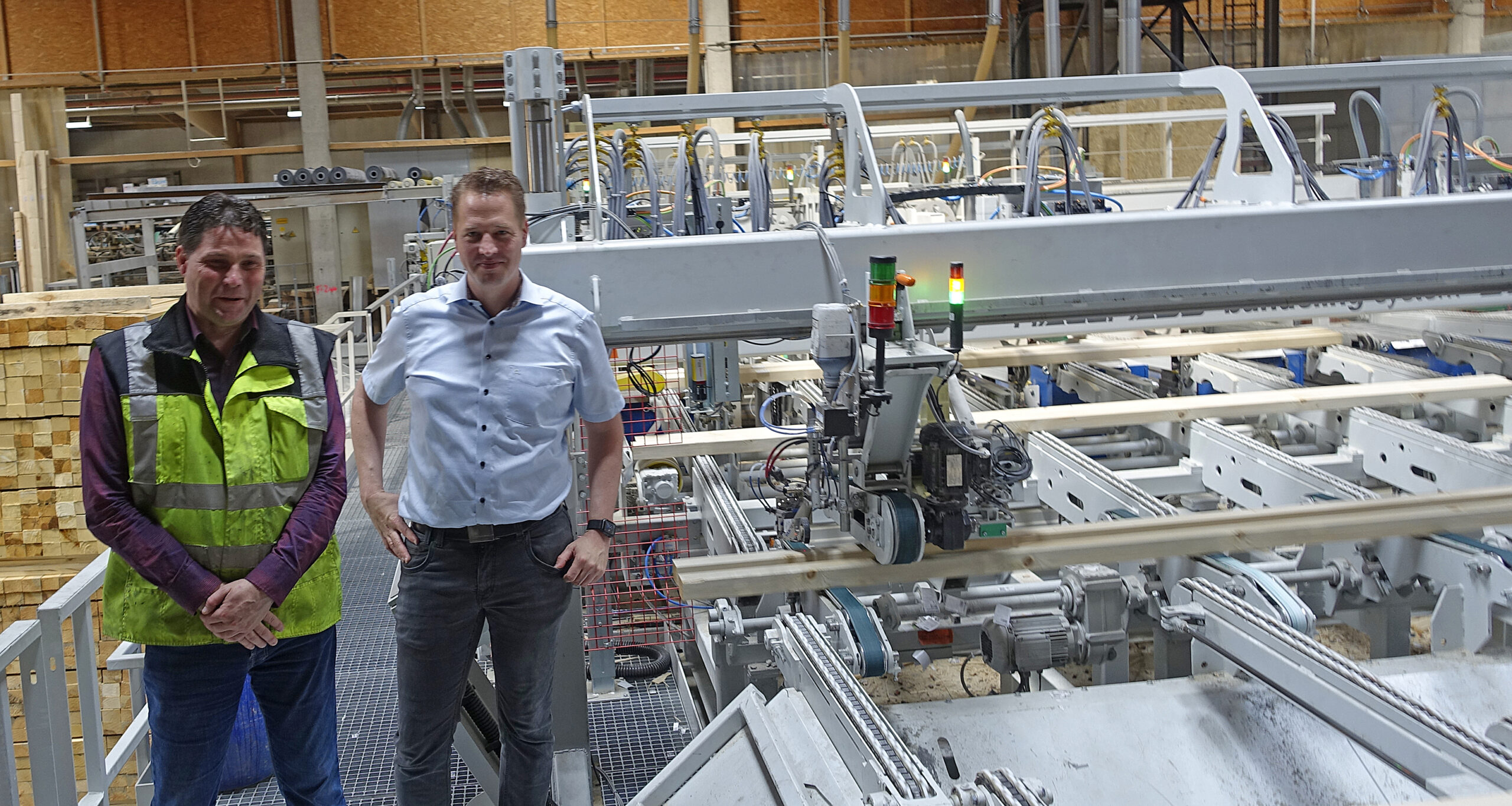

Kallfass acumula el producto lateral generado en pisos de acumulación. "Como apenas teníamos valores empíricos para estas dimensiones tan cortas, en parte, para el diseño tuvimos que trabajar con suposiciones, pero que en el resultado final demostraron ser muy acertadas", comenta el director de proyecto de Kallfass, Matthias Link.

Procedimiento orientado a la solución

Para Kallfass y Juodeliai no era ni el primer ni el último proyecto común. Los constructores de instalaciones alemanes ya participaron en 2014 en un proyecto totalmente nuevo de la industria maderera lituana. "Estamos muy satisfechos de haber escogido a Kallfass. Intentaron ofrecernos soluciones que no fuesen prefabricadas, sino que se ajustaran concretamente a nuestras ideas y las hicieran realidad. Este procedimiento práctico es el motivo principal por el que colaboramos de nuevo con Kallfass", destaca Zimnickas y añade que ya han encargado el siguiente proyecto: una segunda instalación de apilado de producto principal para Marijampole. Debe ponerse en servicio, como más tarde, en el 1er trimestre de 2024.

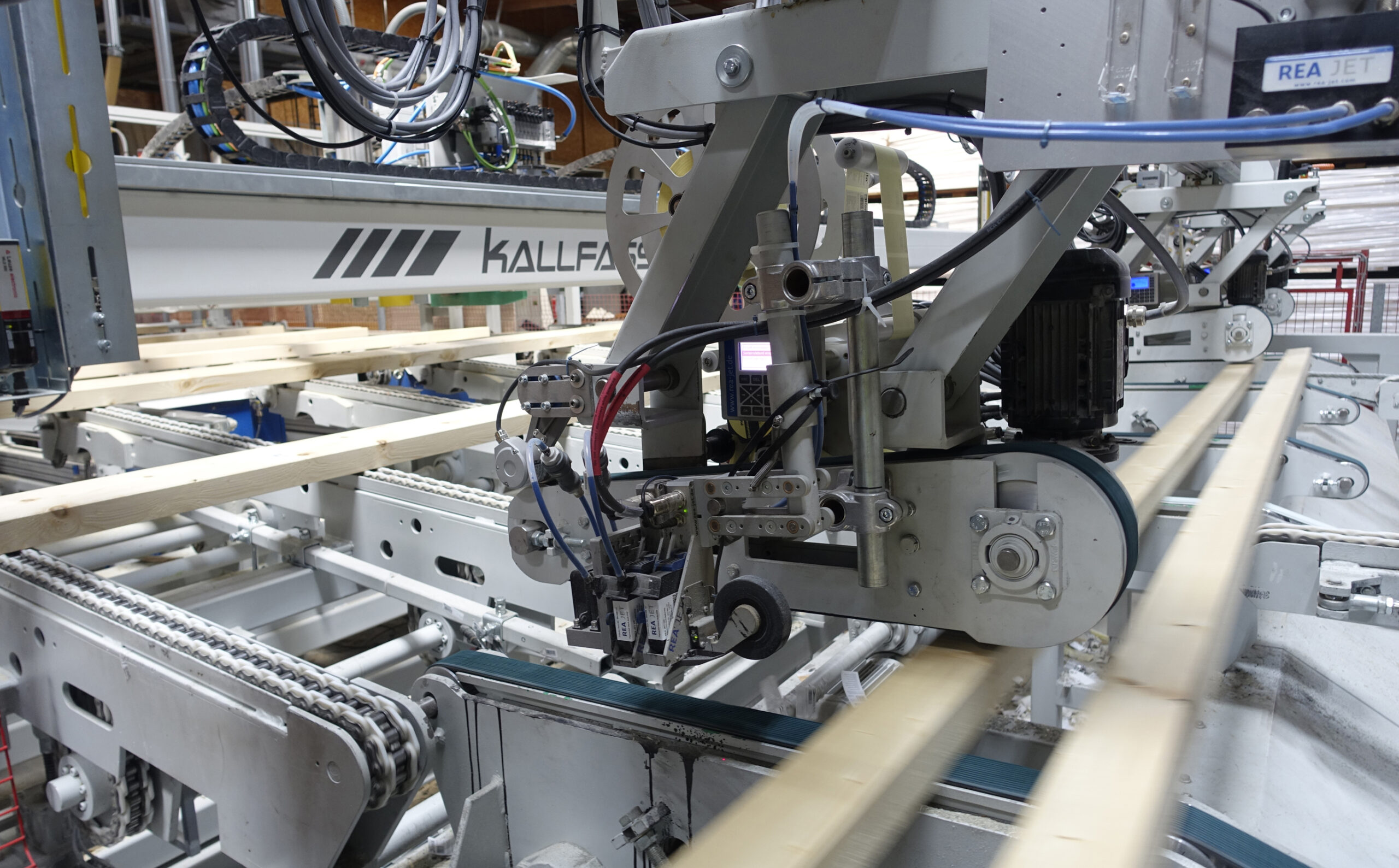

Aplicación de un medio de impregnación.

Los bloques de madera separados se transportan hacia la extracción transversal en cascadas de Kallfass para formar capas de tablas.

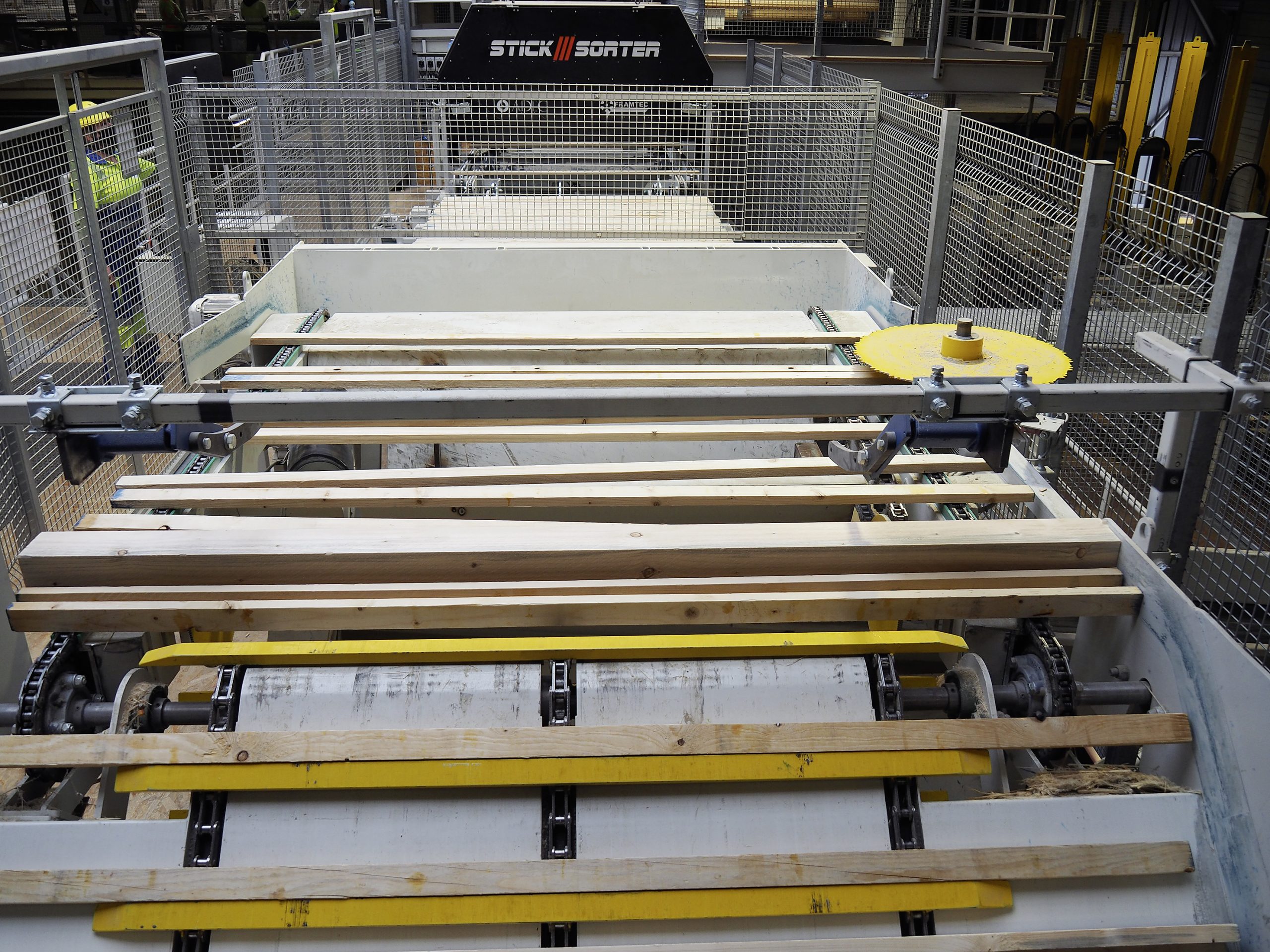

Transportador de clasificación Kallfass para excluir productos inadecuados.

Vista lateral de los productos acumulados en 4 pisos.