Компания A&J Scott осуществила дополнительную автоматизацию производства по переработке пиломатериала с высокой выгодой путем включения новой производственной линии Kallfass. Управляющий директор компании A&J Scott рассказал Стивену Пауни о том, какую революцию произвела эта инвестиция в производственных технологиях.

Семейная лесопильная компания с богатой историей A&J Scott была одним из тех предприятий лесной промышленности, которые продолжали работать в период строгих изоляционных мер по противодействию распространения Covid-19. Обширный ассортимент продукции компании, расположенной в Алнвике, Нортумберленд, в значительной степени ориентированной на производство компонентов для ограждений, изделиях для садово-паркового и ландшафтного сектора, в последнее время испытывает огромный спрос. Недавние значительные инвестиции в новые технологии - автоматическую линию производства по переработке пиломатериала от Kallfass – особенно помогли удовлетворить спрос в этот уникальный период. «Нам удалось сохранить занятость производства в две смены в течение всего периода, включая первые 2-3 недели периода изоляции в, которые оказались весьма мрачным для многих», - сообщил Роберт Скотт, управляющий директор A&J Scott. "В общей сложности мы потеряли всего лишь две смены, когда были объявлены карантинные меры." Лесопилка работала на 75% мощности в течение первых пары недель, но вскоре вновь вышла на нормальную производительность. "В целом, у нас все прошло хорошо. Садово-парковый и ландшафтный сектора были очень загружены, поэтому я считаю, что мы извлекли из этого максимальную выгоду. С апреля этот спрос практически не прекращается, и мы изо всех сил стараемся обеспечить желаемое количество пиломатериала. Обстоятельства сыграли нам на руку. Многие люди сидели дома с 80% зарплаты и приостановкой выплат по ипотеке. Им не нужно было работать, но им некуда было идти, пабы были закрыты, не было никаких спортивных мероприятий. Так что им ничего не оставалось, кроме как сидеть дома и смотреть на забор, который, вероятно, был повреждён ещё февральскими бурями. Все эти люди решили инвестировать в свои сады, и это, конечно, здорово для нас." Решение других лесопильных заводов закрыться на некоторое время открыло перед A&J Scott двери для потенциальных новых клиентов. "Сейчас у нас гораздо более обширная клиентская база, чем до введения ограничительных мер. В итоге, это был непростой, но в целом позитивный опыт".

Инвестиции в технологии Kallfass

A&J Scott использует основную лесопильную линию (гибрид технологии Soderhamn Eriksson и Brodbaek) для распиловки бревен малого и среднего размера, а также вторую линию (EWD) для распиловки бревен негабаритных размеров. Новая линия Kallfass, установленная в мае 2019 года, ориентирована на вторичную переработку.

"Наше производство переработки пиломатериалов было довольно обширным и в основном производилось вручную. С годами эта территория практически переполнилась многочисленными небольшими машинами, которые были распределены по всей площадке. ", - объяснил г-н Скотт. "Мы хотели объединить процессы переработки и при этом привести оборудование в соответствие с самыми современными стандартами. По сути, цель состояла в том, чтобы увеличить объем перерабатываемого работниками пиломатериала в час — это именно то, чего нам удалось достичь при помощи производственной линии Kallfass. В то же время, нам удалось улучшить условия в области охраны труда, техники безопасности и охраны окружающей среды, а также обеспечить эффективную вторичную переработку пиломатериала на следующие 10-20 лет". Совместная работа A&J Scott и Kallfass началась три года назад и включала в себя посещения заказчиков Kallfass в Германии и Голландии, а также несколько визитов в Алник для поиска решения по автоматизации вторичных производственных процессов лесопиления.

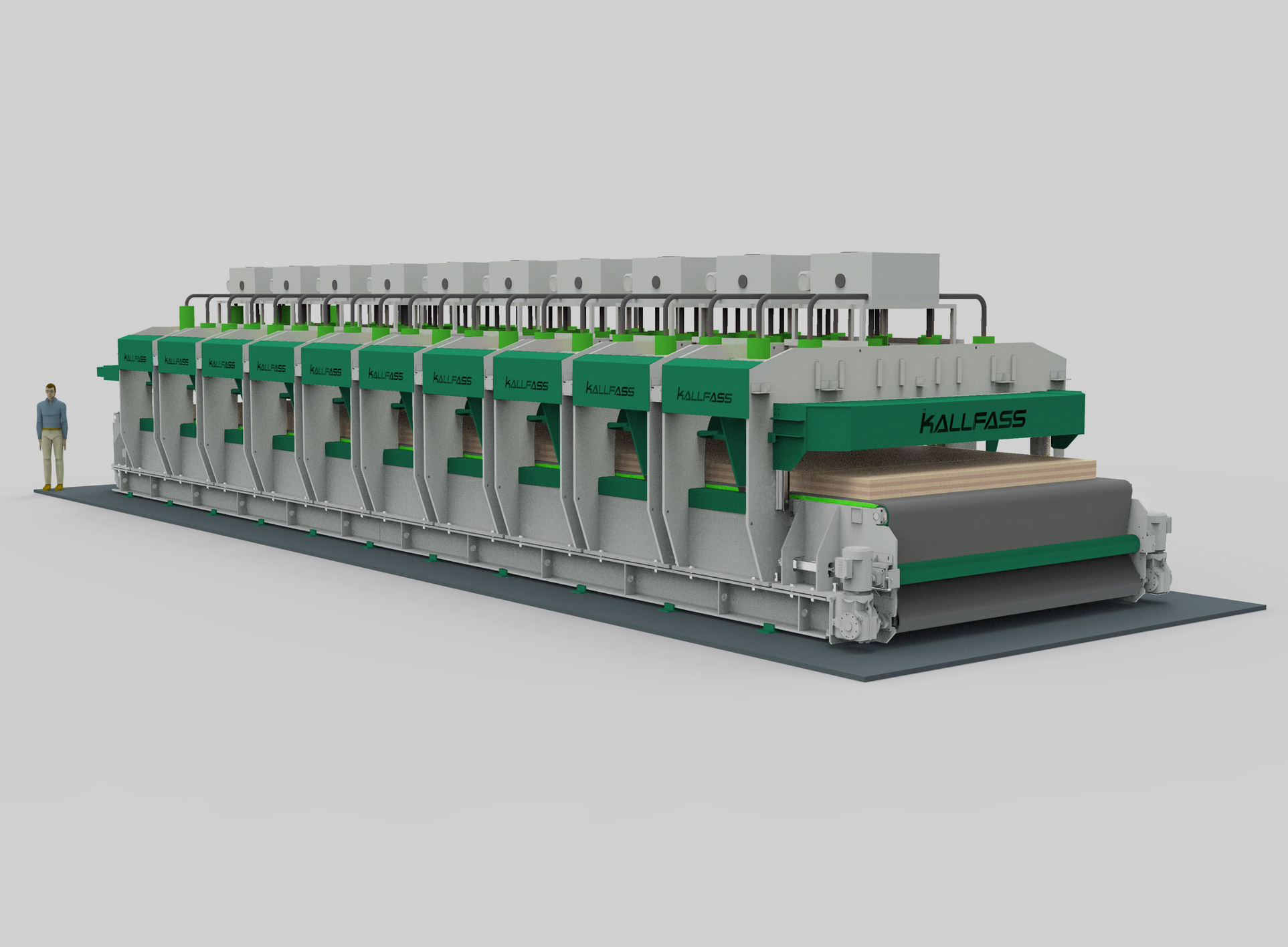

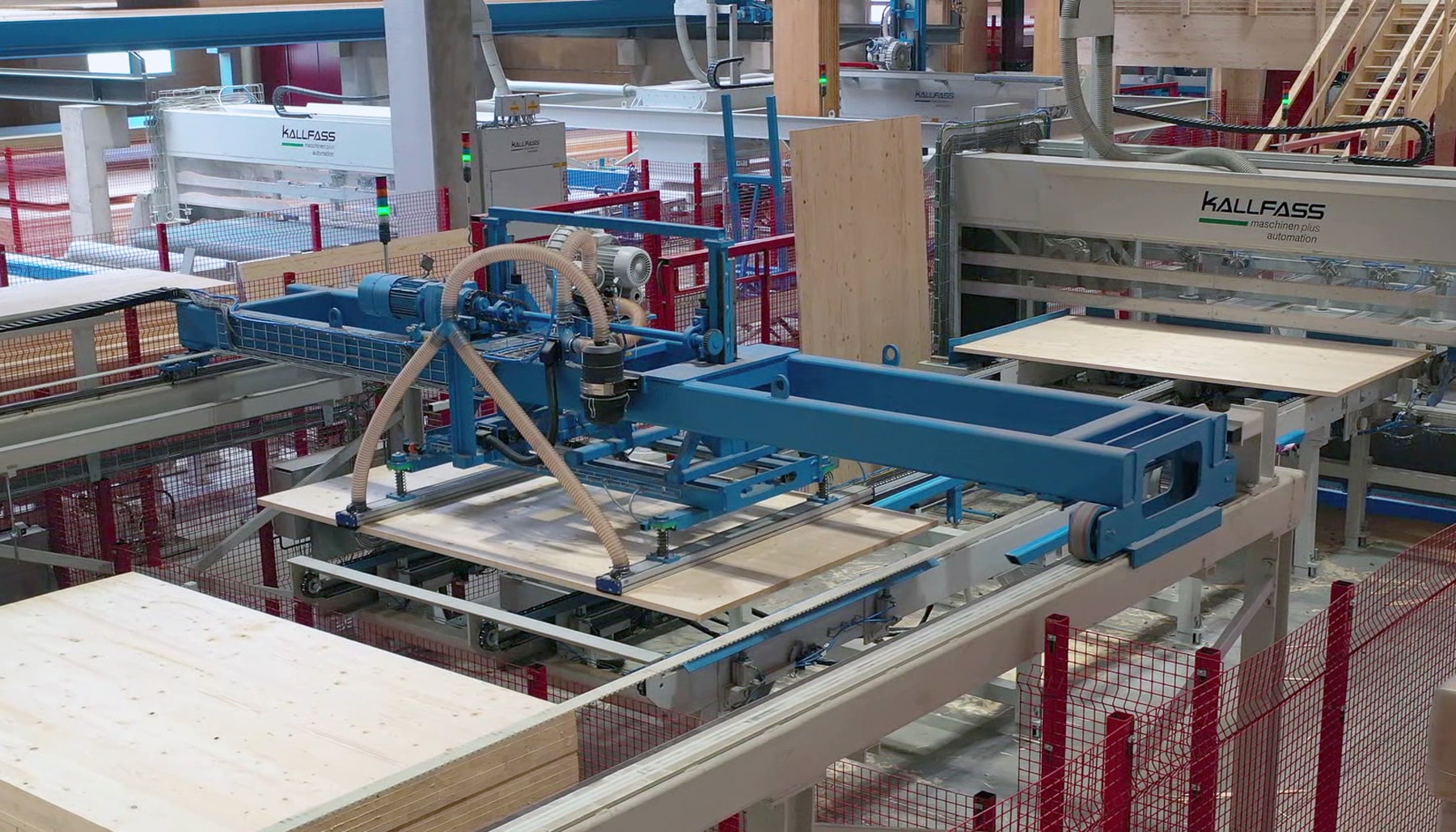

"Мы внимательно изучили, что было доступно на рынке", - добавил г-н Скотт. "Для нас решение и предлагаемое оборудование от Kallfass было лучшим выбором, поэтому мы выбрали их в качестве нашего поставщика, а затем вместе с ними развили проект". Хотя компания A&J Scott никогда раньше не сотрудничала с Kallfass в качестве поставщика технологий, Kallfass стала технологическим партнером, обеспечивающим решения "под ключ" для данного проекта. "Мы спроектировали производственную линию, интегрировали различные машины, а также произвели установку всей линии в помещении", - сказал Маттиас Линк, менеджер по продажам компании Kallfass. Технологии Kallfass включают оторцовку, обвязывание пакетов пиломатериалов, заострение, круговую обрезку, пакетирование и разборку пакетов пиломатериалов. Также был задействован имеющийся ленточнопильный станок, новый продольно-строгальный станок Rex, система формирования минипачек Mosca и система обвязки пакетов пиломатериалов Fromm. Стоимость всего проекта составляла около 4 миллионов фунтов стерлингов, а установка оборудования заняла около шести месяцев. Все рабочие этапы по изготовлению продукции для строительства ограждений теперь интегрированы в одну компактно размещенную полностью автоматизированную производственную линию. Производственный процесс линии начинается с подачи заготовок длиной 800-4900 мм, шириной 75-250 мм и толщиной 16-200 мм с помощью вилочного погрузчика.

Последующие процессы включают в себя вакуумную разборку пакетов, отторцовку по длине, заострение столбов ограждения, круглое фрезерование реек ограждения, горизонтальную распилку брусьев, разобщение, строгание, а также формирование минипачек реечного материала, многократное пиление, штабелирование и обвязку. "Мы предлагаем широкий ассортимент продукции, начиная с колышка длиной 450 мм сечением 50х50 мм с заточкой по 4-м сторонам и до половой доски, а также всё, что находится между ними, например, заборные планки, клиновые профильные доски и крепежные элементы ограждения ", - добавил г-н Скотт. "Все, что мы производили до установки линии Kallfass, мы делали на небольших станках, так что идея состояла в консолидации, вывода из эксплуатации небольших станков, модернизации, а также создании дополнительных мощностей."