Solution sur mesure pour une scierie hors du commun

Le groupe lituanien Juodeliai a récemment mis en exploitation une scierie pour le débit de grandes quantités de bois rond mesurant 1,1 m de long ou plus et destinées à la fabrication de palettes. Pour l’équipementier de machines lui-même, le bois court et le débit prévu de 250 000 m³ de bois par an représentaient de véritables défis. Grâce à l’excellente expérience et à la forte motivation des équipementiers, dont Kallfass, le résultat est un succès.

C’est à Marijampole en Lituanie que tourne la scierie la plus récente et également la plus grande du groupe Judodeliai. Avec ses quatre sites et une découpe de bois rond qui dépasse 1,3 million de mètres cubes par an, c’est le plus grand groupe de scieries du pays. Pour 2022, Juodeliai souhaite produire environ 650 000 m³ de bois pour palettes et atteindre ainsi un chiffre d’affaires supérieur à 200 millions d’euros. Avec des clients disséminés dans plus de 40 pays, l’entreprise est très active à l’export. Et son directeur général Andrius Zimnickas de préciser qu’elle n’entretient aucune relation commerciale avec la Russie ou la Biélorussie, malgré la proximité géographique. Composé principalement d’épicéa et de pin, mais aussi de feuillus, le bois rond que l’entreprise se procure provient en majeure partie de Lituanie, ce qui fait de Juodeliai également le plus gros consommateur de bois du pays.

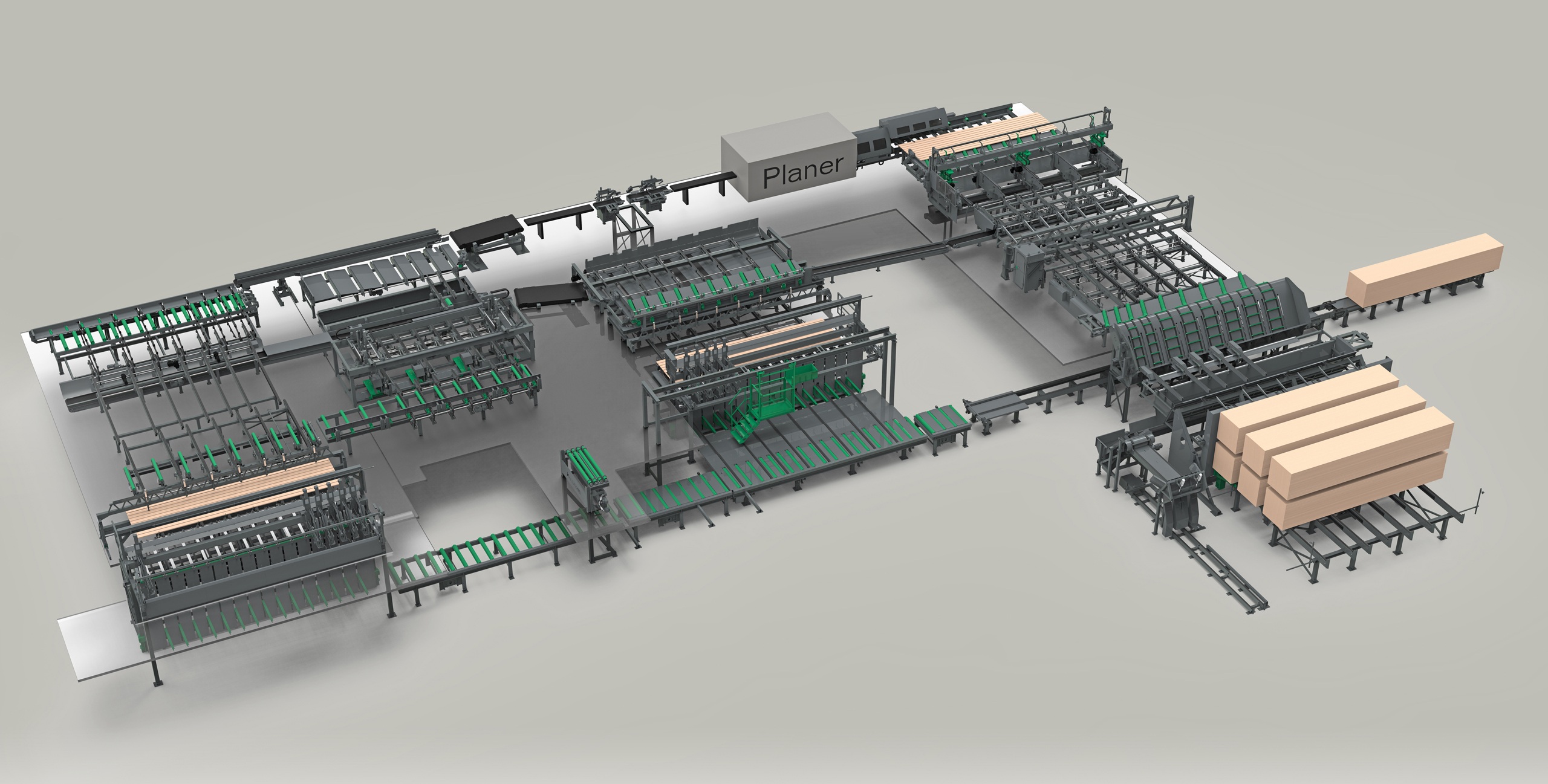

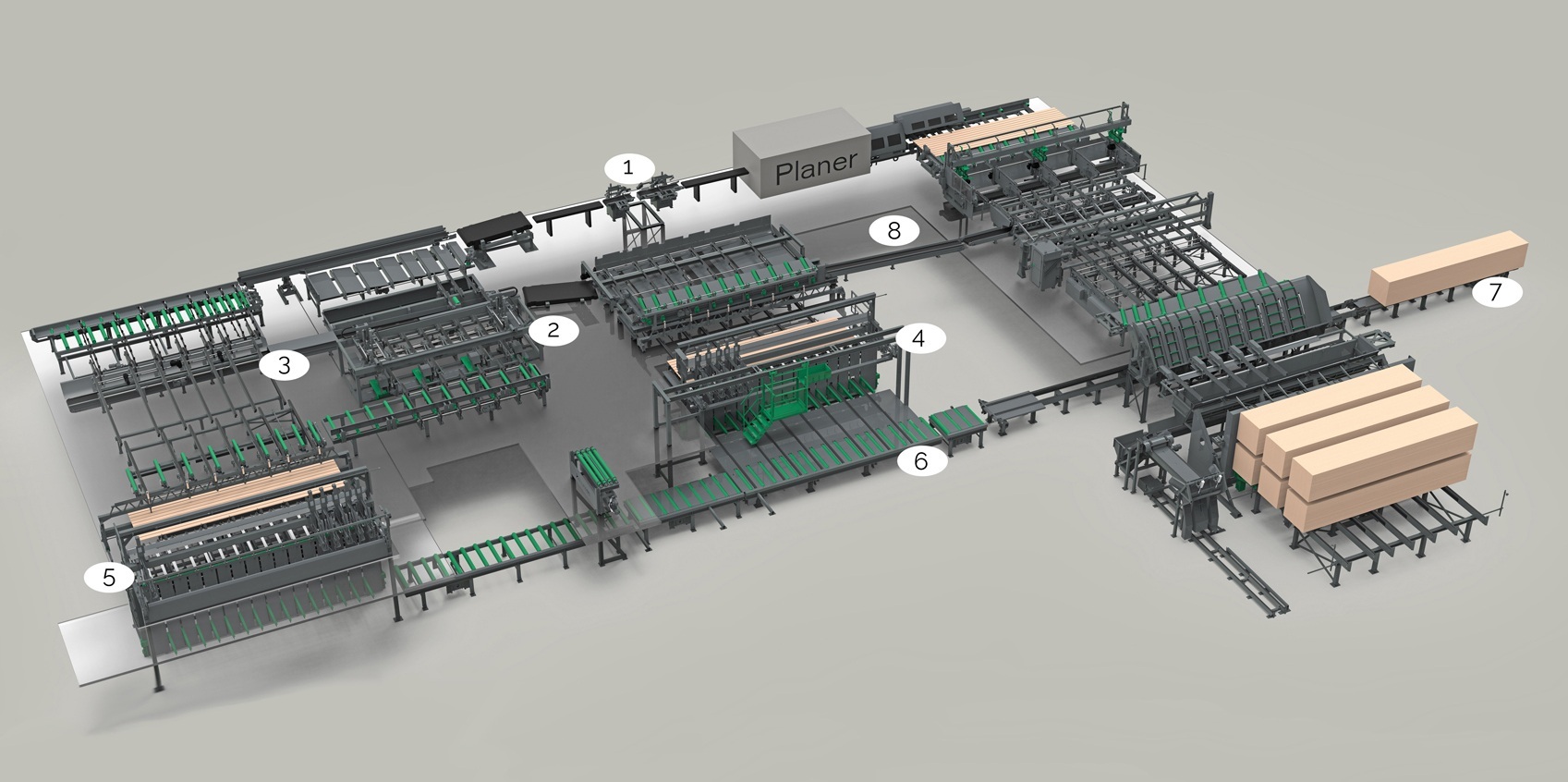

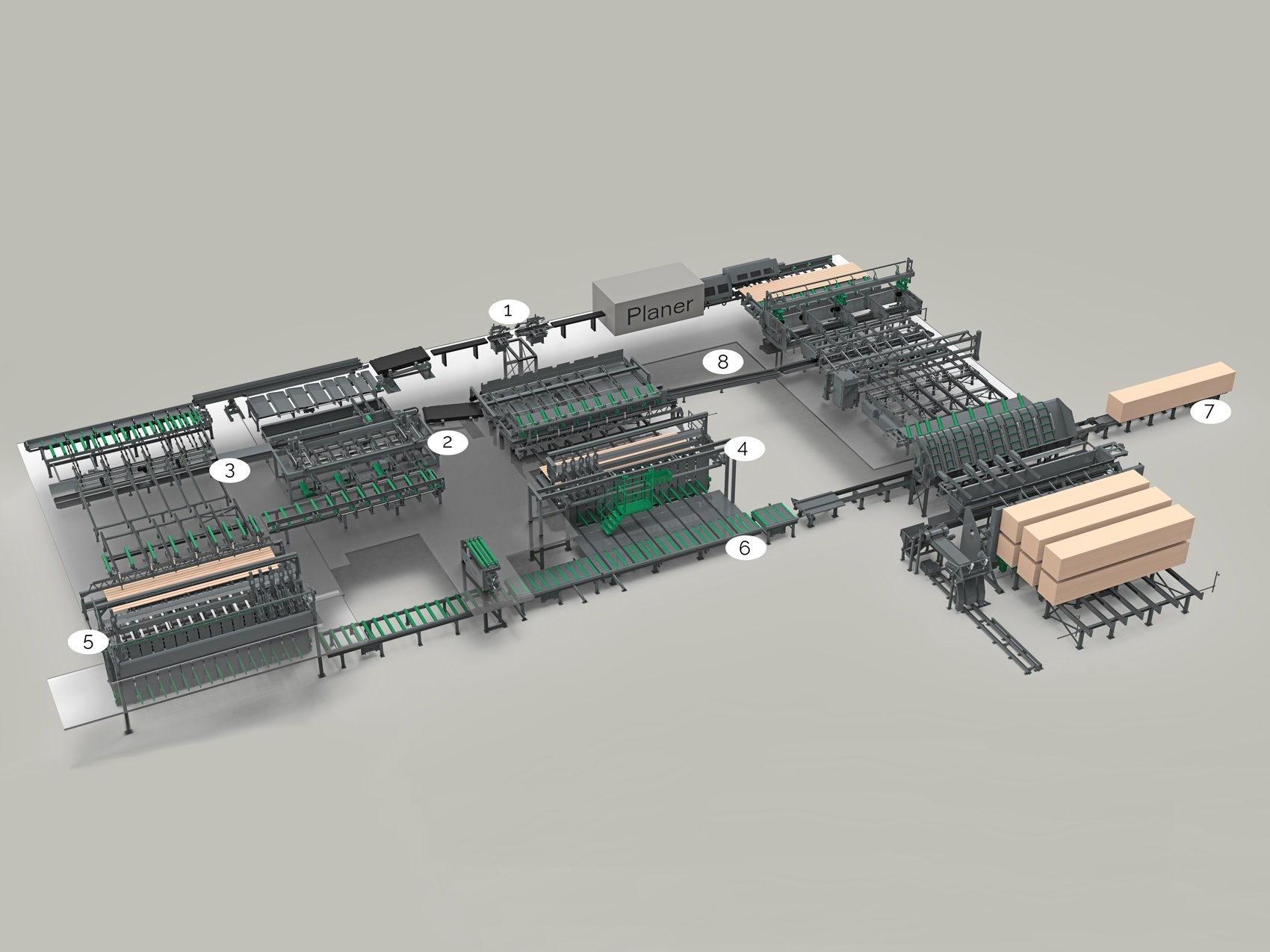

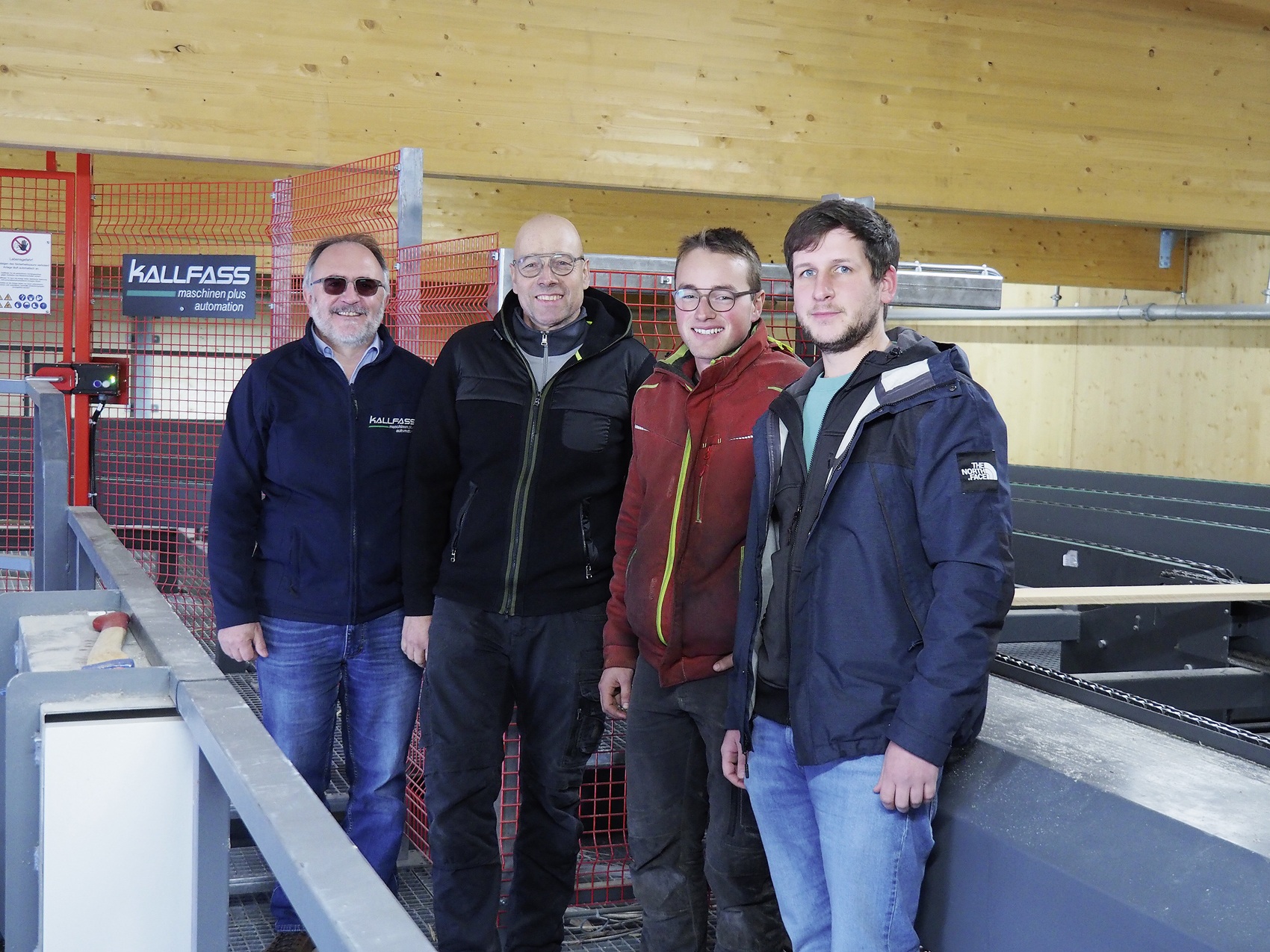

En 2020, l’entreprise a mis une quatrième scierie en service à Marijampole, une ville située à environ deux heures de route à l’ouest de la capitale Vilnius. Conçue pour une capacité annuelle de 250 000 m³, Juodeliai y produit également du bois de palettes destiné au monde entier. Les équipementiers de machines ont été sélectionnés pour leurs solutions d’installations éprouvées, telles celles de Linck, Holtec, Microtec ou Kallfass. Ce dernier a été chargé de la mécanisation, du tri et de l’empilage des produits principaux et latéraux.

« L’approche pratique et orientée solution est la raison qui nous a poussés à collaborer encore une fois avec Kallfass. »

Andrius Zimnickas, directeur général du groupe Juodeliai

Un projet ambitieux

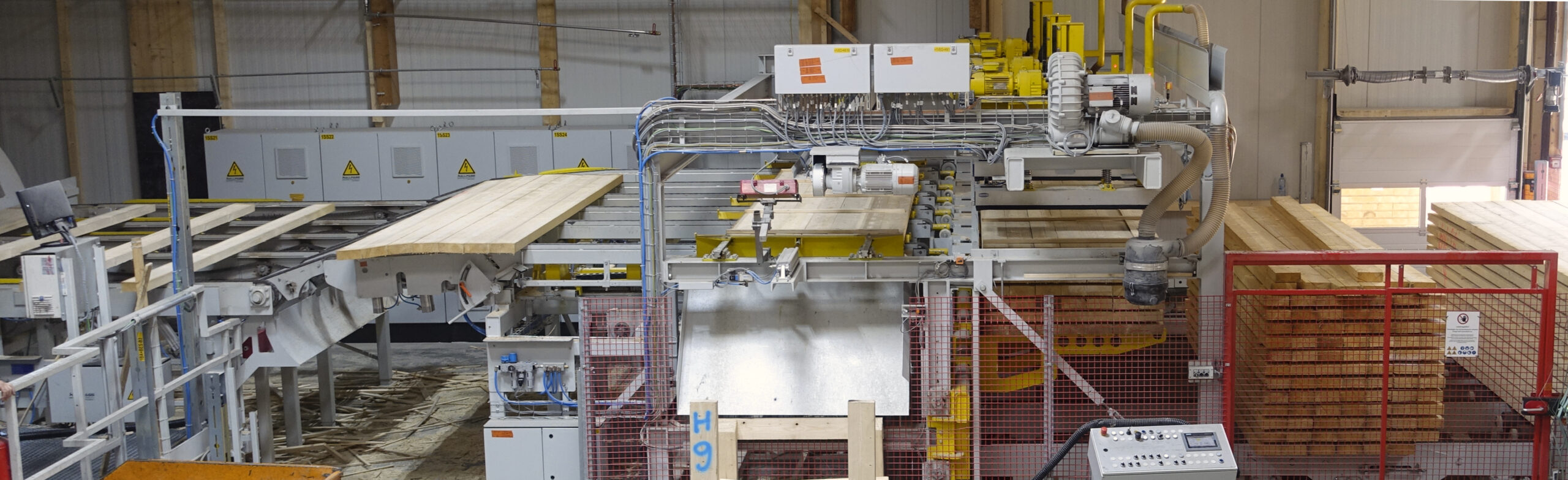

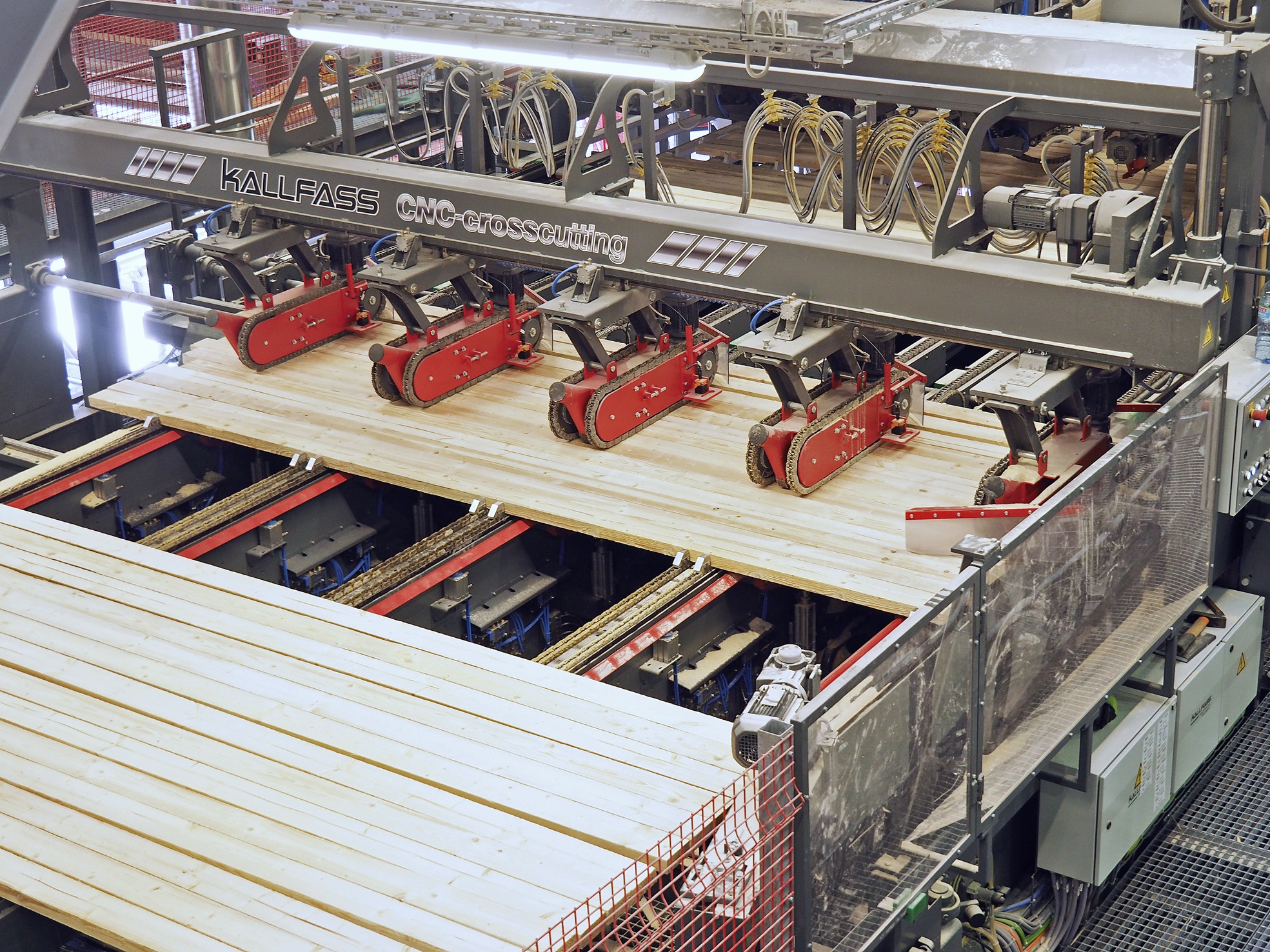

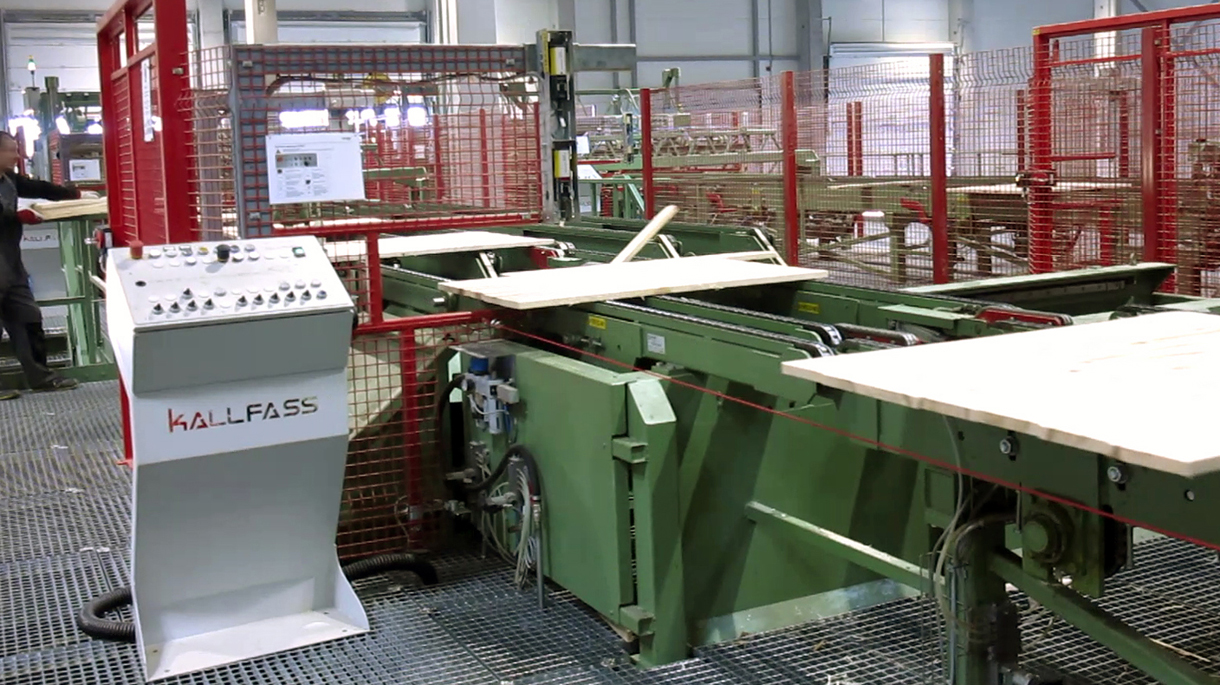

En aval des deux scies multilames, Kallfass prend en charge le bois principal. Un dispositif de transport vertical amène les blocs de bois débités vers une extraction transversale. Grâce à la gravité, cette dernière forme un tapis de planches. Elles traversent une station de classification optique, puis les couches sont formées et les têtes sont tronçonnées de chaque côté. Ensuite, les couches obtenues sont envoyées à l’empileuse. L’empilage a lieu juste après et les chargeurs de liteaux Kallfass assurent à cette étape la dépose automatique des liteaux d’expédition. Pour finir, les machines Kallfass amènent les paquets empilés prêts à l’expédition vers une cercleuse à l’aide d’un transport à rouleaux.

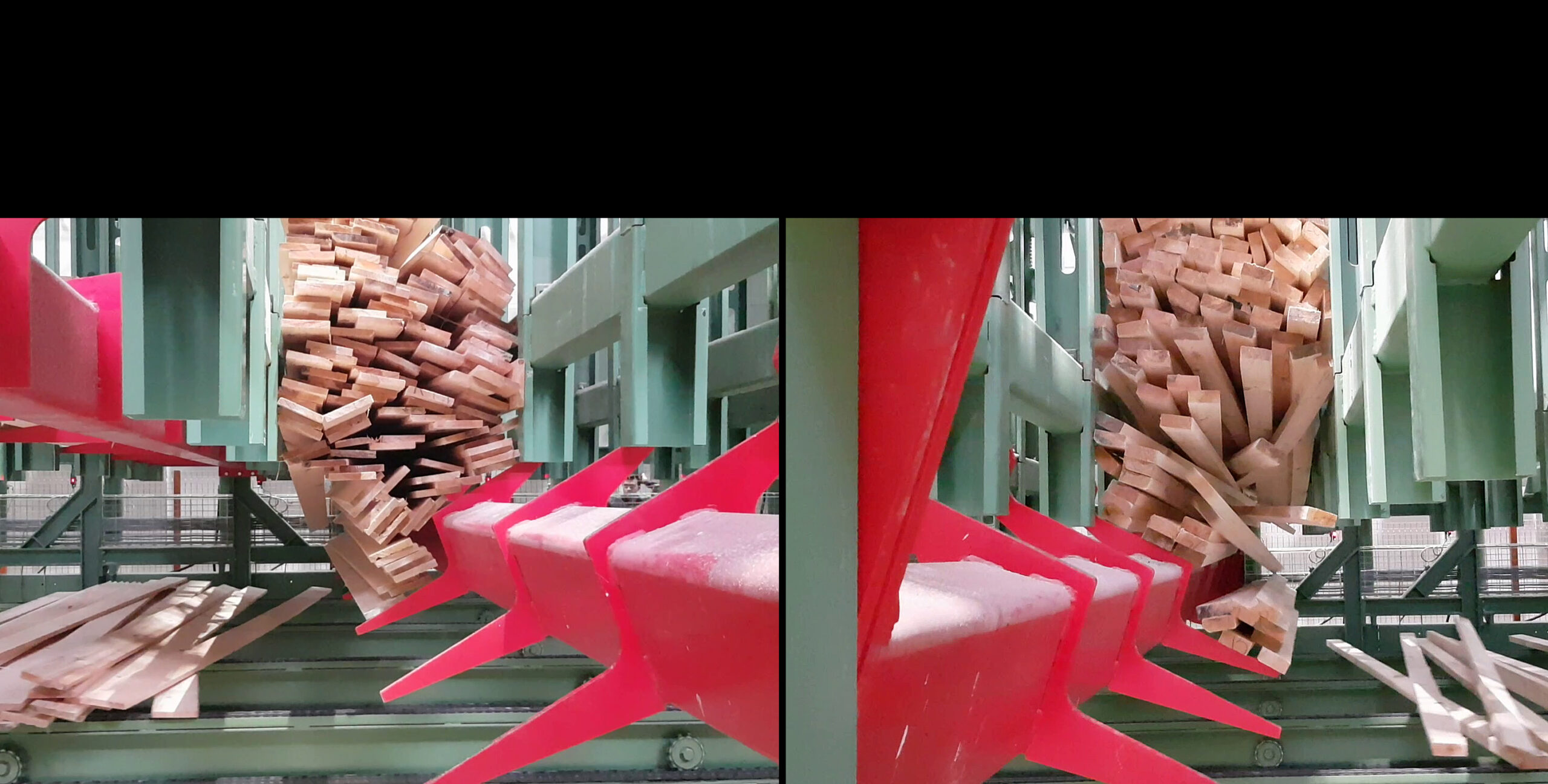

Les blocs de bois séparés sont transportés vers l’extraction transversale de Kallfass afin de former des couches de planches.

Une capacité satisfaisante

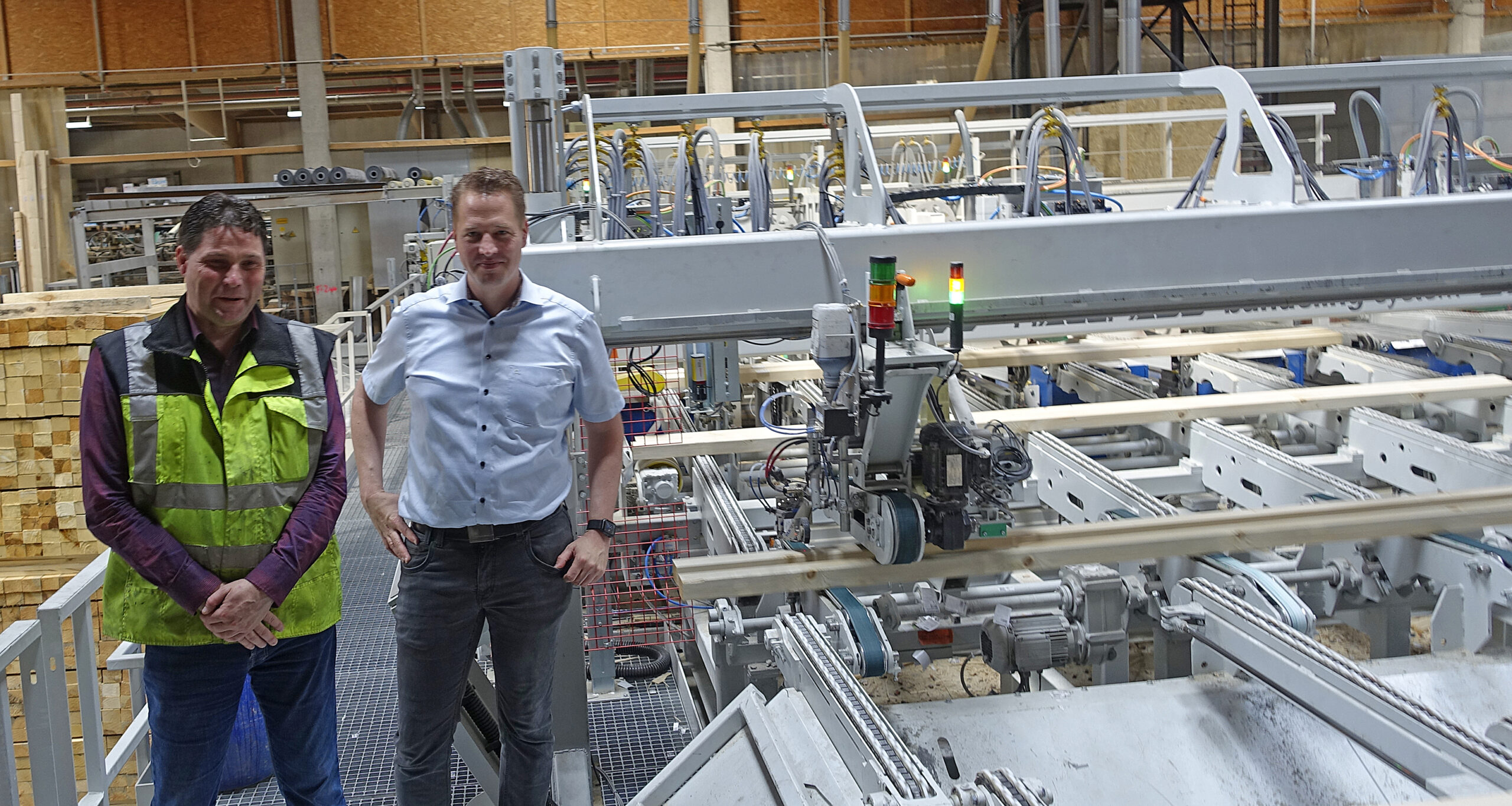

Les produits latéraux sont récupérés par les machines Kallfass sur plusieurs étapes tampons. « Comme nous n’avions que très peu d’expérience avec ces dimensions courtes, nous avons dû travailler partiellement sur la base de suppositions au moment de la conception, mais qui au final, se sont avérées justes », rapporte Matthias Link, chef de projet chez Kallfass.

Une approche orientée solution

Entre Kallfass et Juodeliai, il ne s’agissait ni de la première ni de la dernière collaboration. En 2014 déjà, le constructeur d’installations allemand avait participé à un projet Greenfield impliquant l’industrie du bois de Lituanie. « Nous sommes très contents d’avoir une nouvelle fois choisi Kallfass. Ils n’essaient pas de placer des solutions préétablies. Au lieu de cela, ils abordent nos idées de manière concrète et leur donnent vie. Cette approche pratique est la principale raison qui nous a motivés à faire appel une nouvelle fois à Kallfass », souligne M. Zimnickas. Il ajoute que le prochain projet, à savoir une deuxième installation d’empilage pour bois principal à Marijampole, leur a d’ores et déjà été confié. Cette installation devrait être mise en exploitation au plus tard pour le premier trimestre 2024.

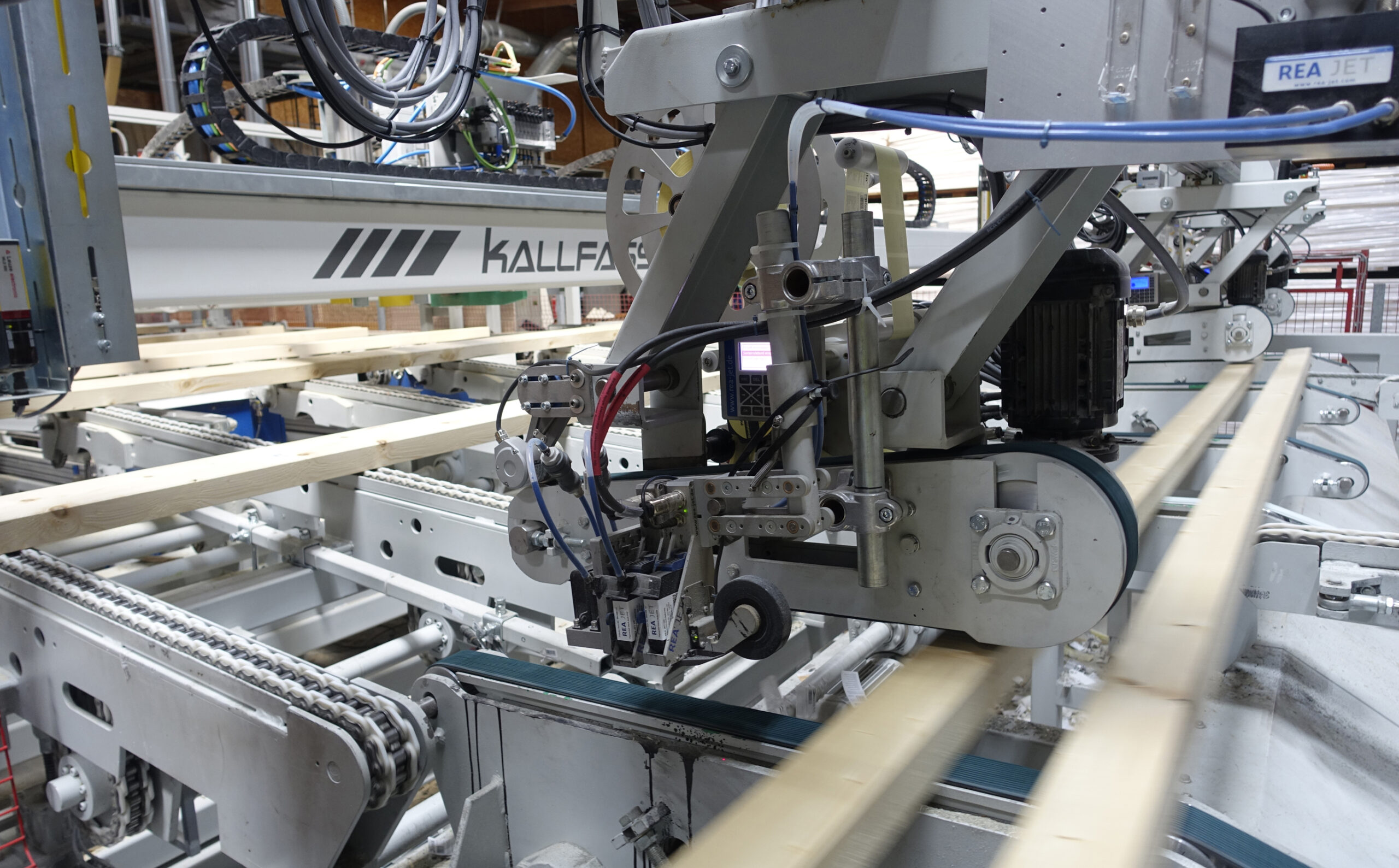

Application d’un produit d’imprégnation.

Les blocs de bois séparés sont transportés vers l’extraction transversale de Kallfass afin de former des couches de planches.

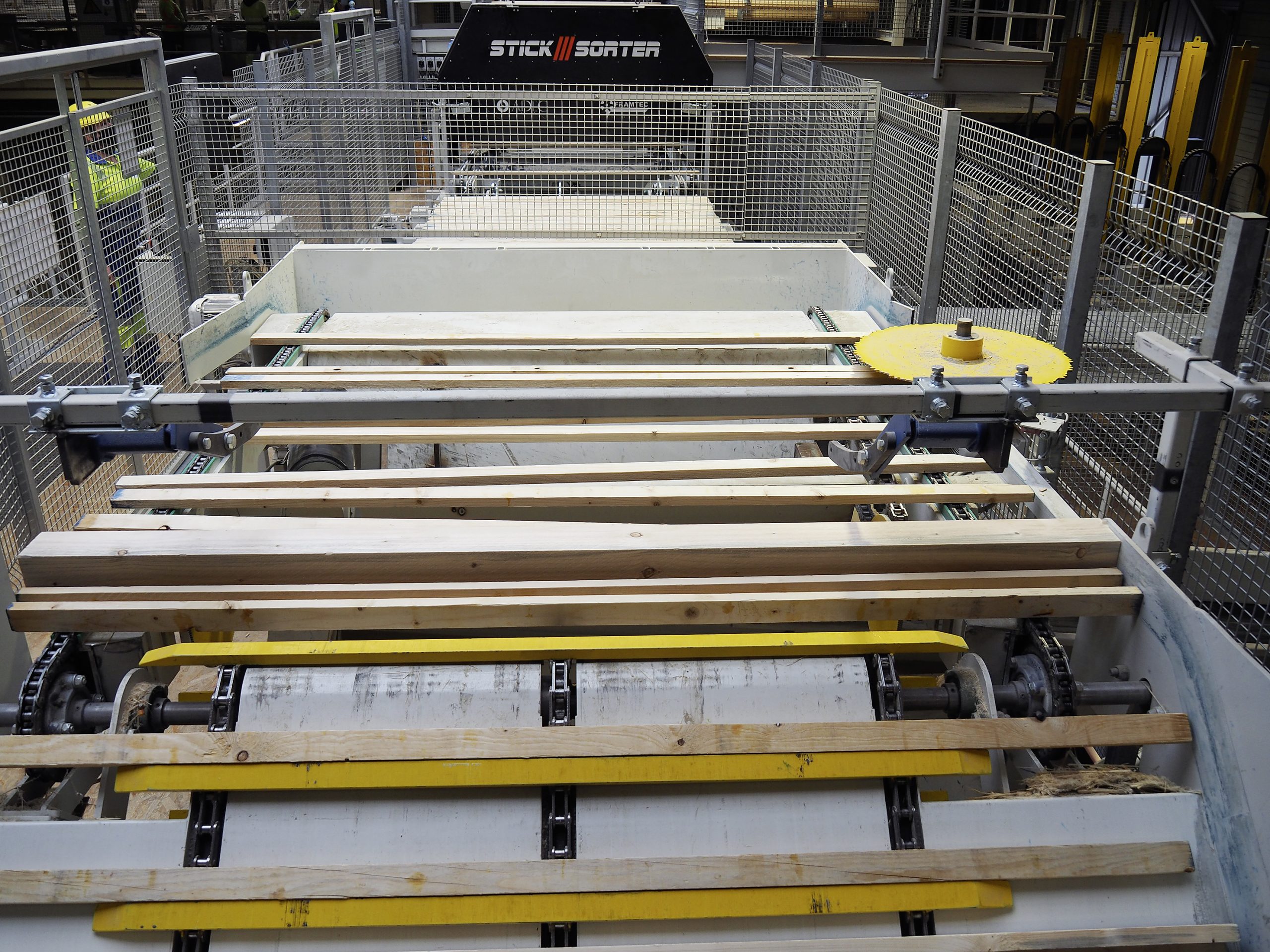

Le convoyeur de tri de Kallfass pour l’éclusage des produits non conformes.

Vue de côté de la marchandise en tampon sur 4 étages.