Британская компания Charles Ransford & Son на протяжении многих лет проводит последовательную инвестиционную стратегию. Основными целями модернизации являются не увеличение производства, а повышение эффективности производства и степени автоматизации. В прошлом году компания Kallfass поставила две системы, которые отвечают этим требованиям.

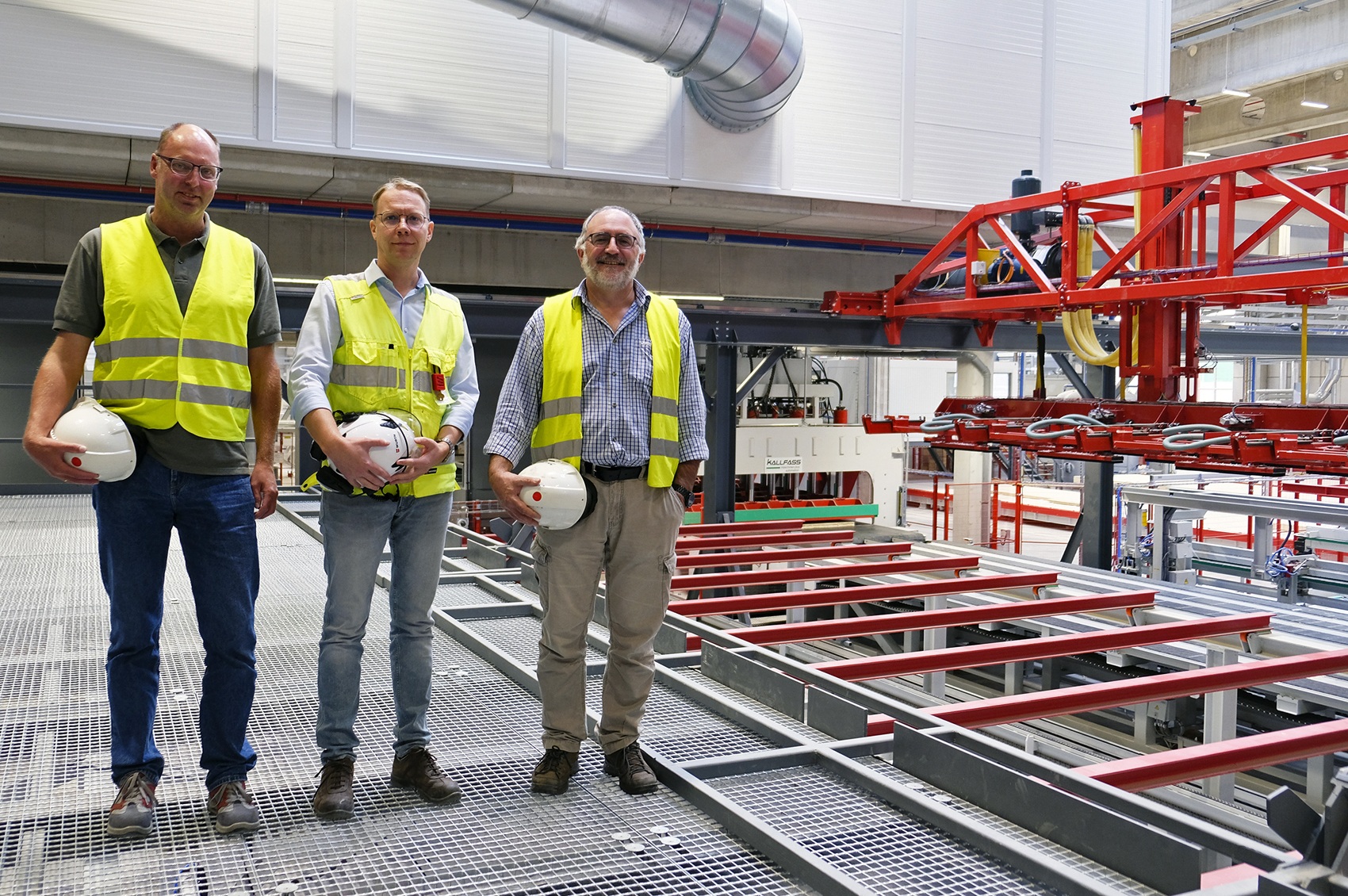

Компания Charles Ransford & Son из Bishops Castle, западнее Бирмингема, примерно в полутора часах езды на машине, занимается в основном производством ограждений и продукции для ландшафтного дизайна для внутреннего рынка. На собственном лесопильном заводе, где перерабатываются дугласовая пихта, лиственница и ель, компания производит около 55 000 m3 пиломатериалов с 58 сотрудниками. За последние несколько лет было инвестировано более 22 миллионов € в дальнейшее развитие компании. В 2022 году успешно завершены два проекта: система этажной сортировки для больших поперечных сечений и система заострения Post-Pointing с привлечением специалиста по оборудованию механизации – компании Kallfass из Байерсбронна (Германия). «Мы хотели, чтобы капиталовложения повысили нашу производительность, а не только наш объем производства», – сказал Крэйг Лейтч (Craig Leitch), менеджер по закупкам в компании Ransford. «Благодаря двум новым системам компании Kallfass мы можем быстрее реагировать на заказы, улучшая обслуживание клиентов на требовательном рынке. Кроме того, мы смогли увеличить объем производства в семь раз», – добавляет Джеймс Дэвис, инженер-механик компании Ransford.

Надежный, долгосрочный партнер

Компания Ransford уже давно сотрудничает с компанией Kallfass. Первая система штабелирования компании Kallfass была куплена 26 лет назад. Десять лет спустя, среди прочего, последовала система боксовой сортировки, которая до сих пор работает. «Kallfass – надежный партнер, который предлагает лучшие технологии на рынке. При отличной поддержке клиентов. Первые переговоры о системе заострения Post-Pointing – полностью автоматической системе производства ограждений – начались в 2018 году. «Продажа и планирование пришлись прямо на начало пандемии коронавируса. Поскольку компания Ransford доверяет нашей технике мы смогли заключить сделку исключительно в режиме онлайн», – объясняет сложность сделки Маттиас Линк, ответственный за продажи в компании Kallfass.

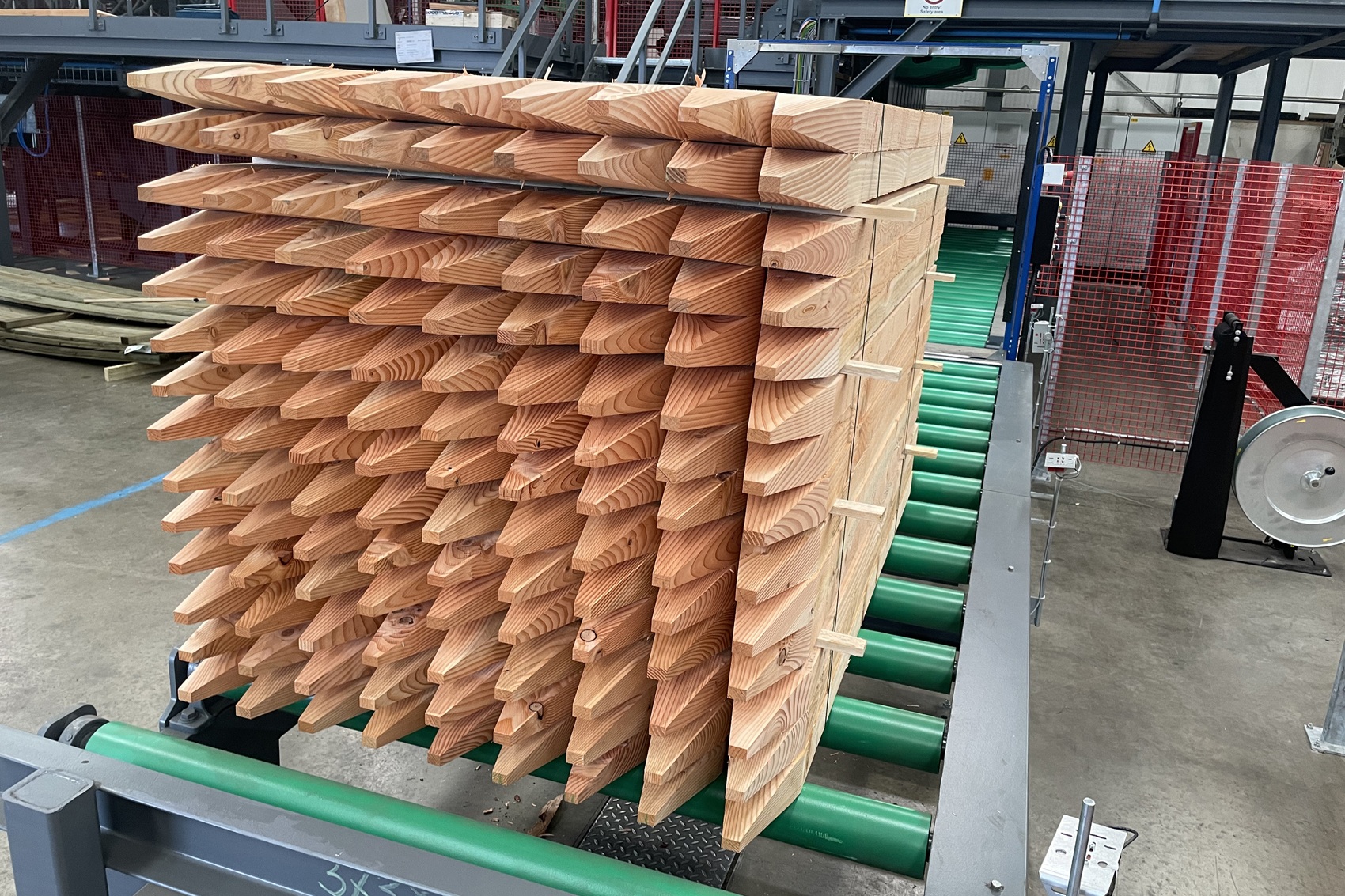

Компания Charles Ransford & Son из Bishops Castle специализируется, среди прочего, на производстве заборных кольев.

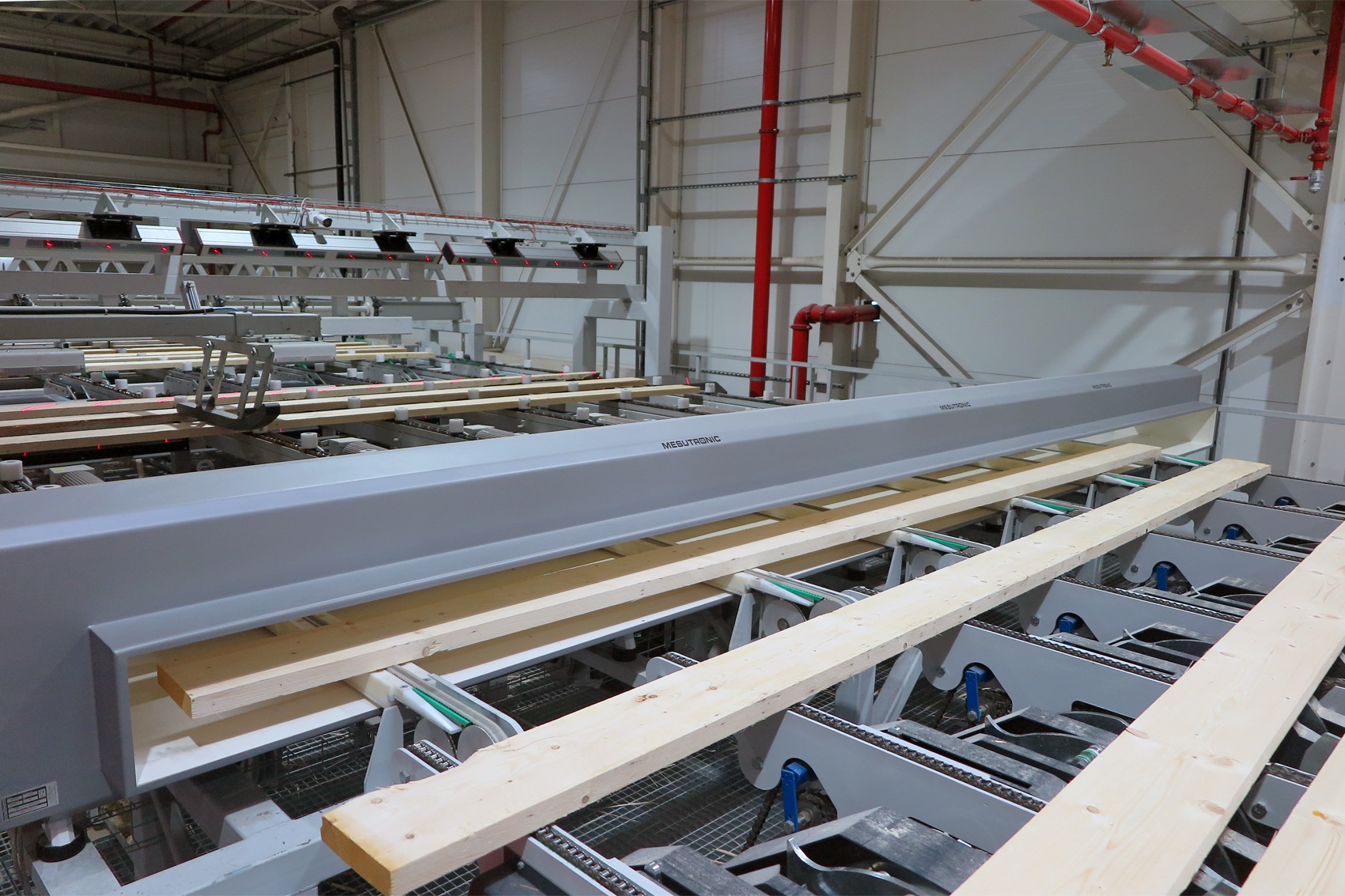

Около 30% выпускаемых пиломатериалов разделяются с помощью этажной сортировки – поперечные сечения в компании Ransford достигают до 200 x 200 мм.

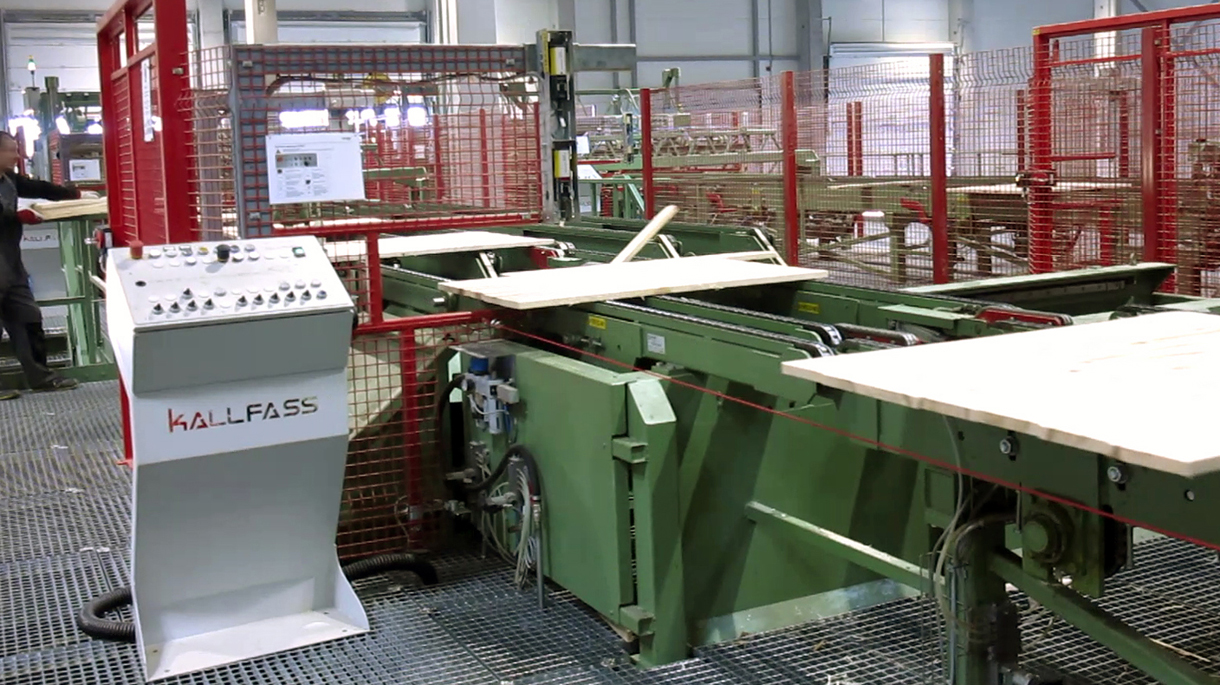

Зарекомендовавший себя многорядный поперечно-пильный станок от Kallfass перед укладкой обрезает древесину до необходимой длины.

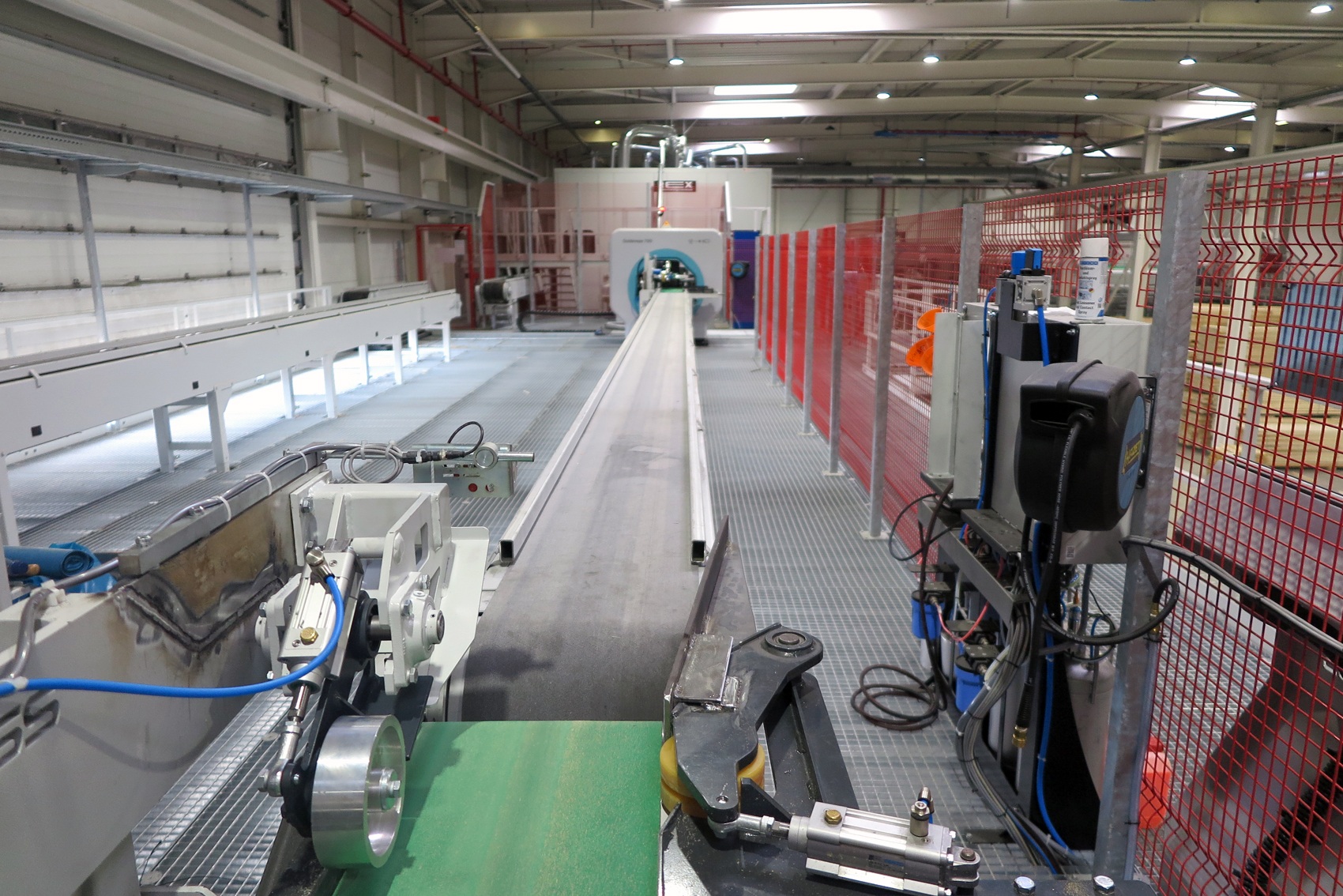

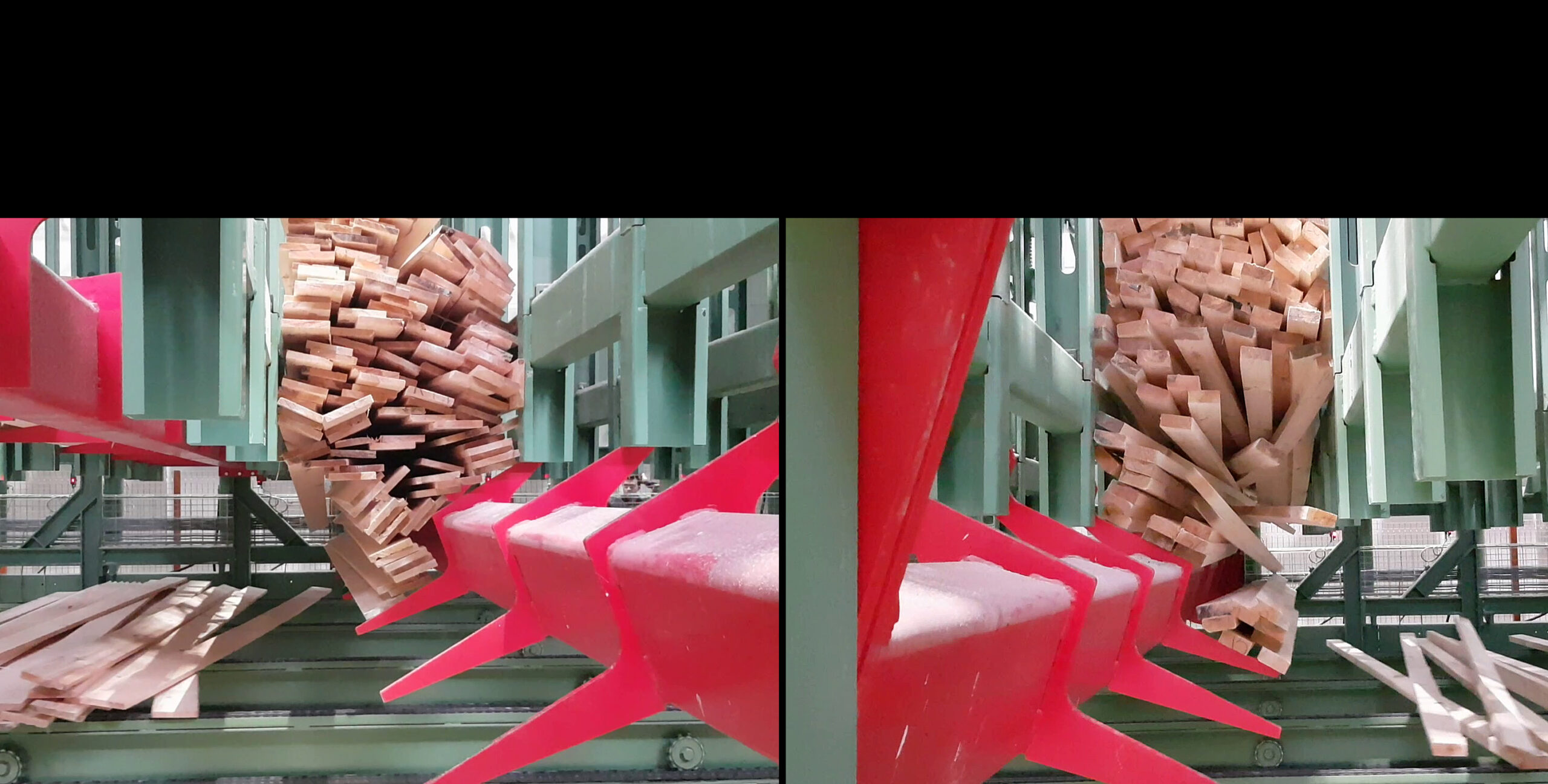

В системе заострения Post-Pointing от Kallfass четыре дисковые пилы «заостряют» столбы в поперечной подаче – после каждой пилы столб поворачивается на 90°.

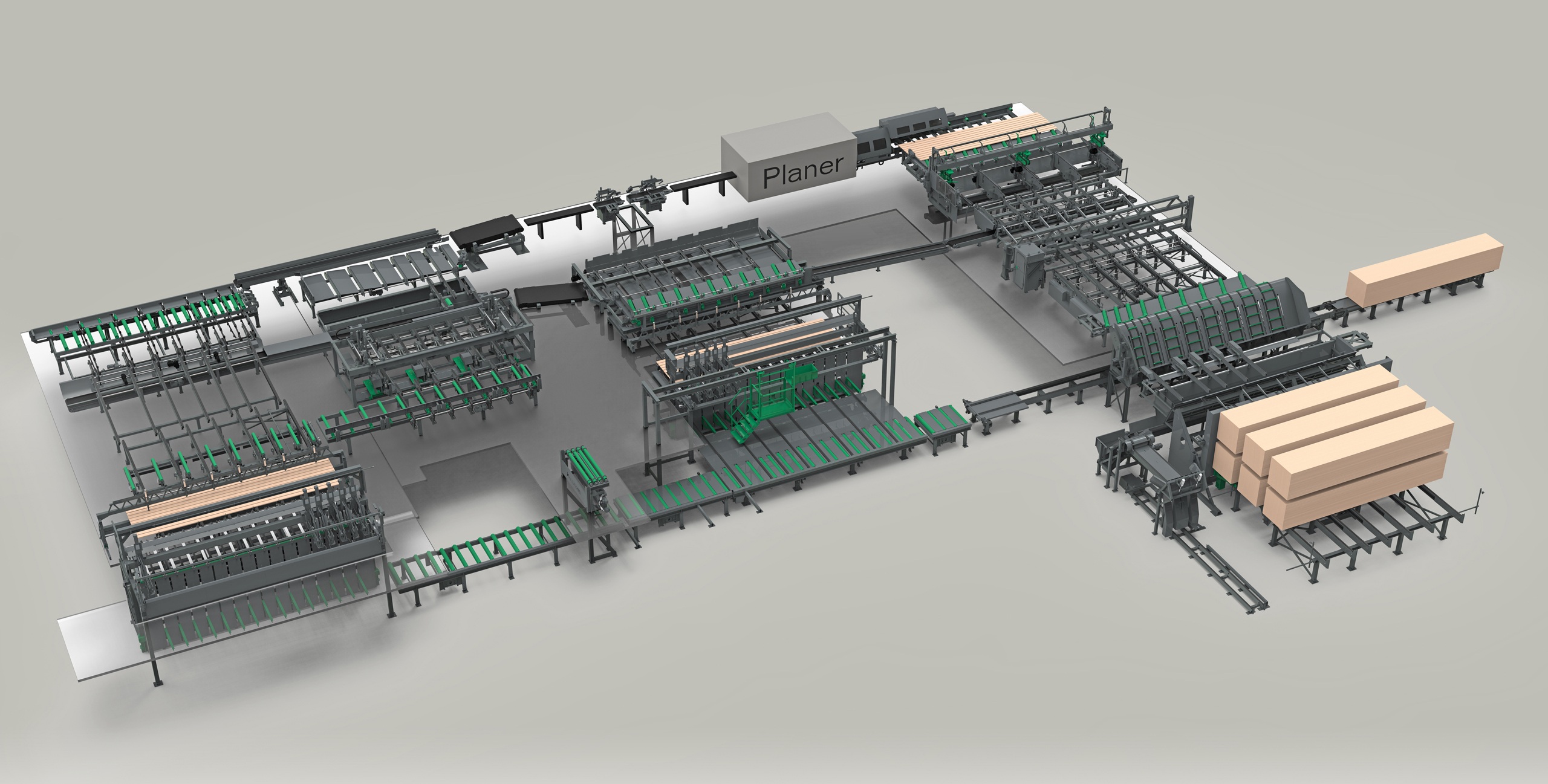

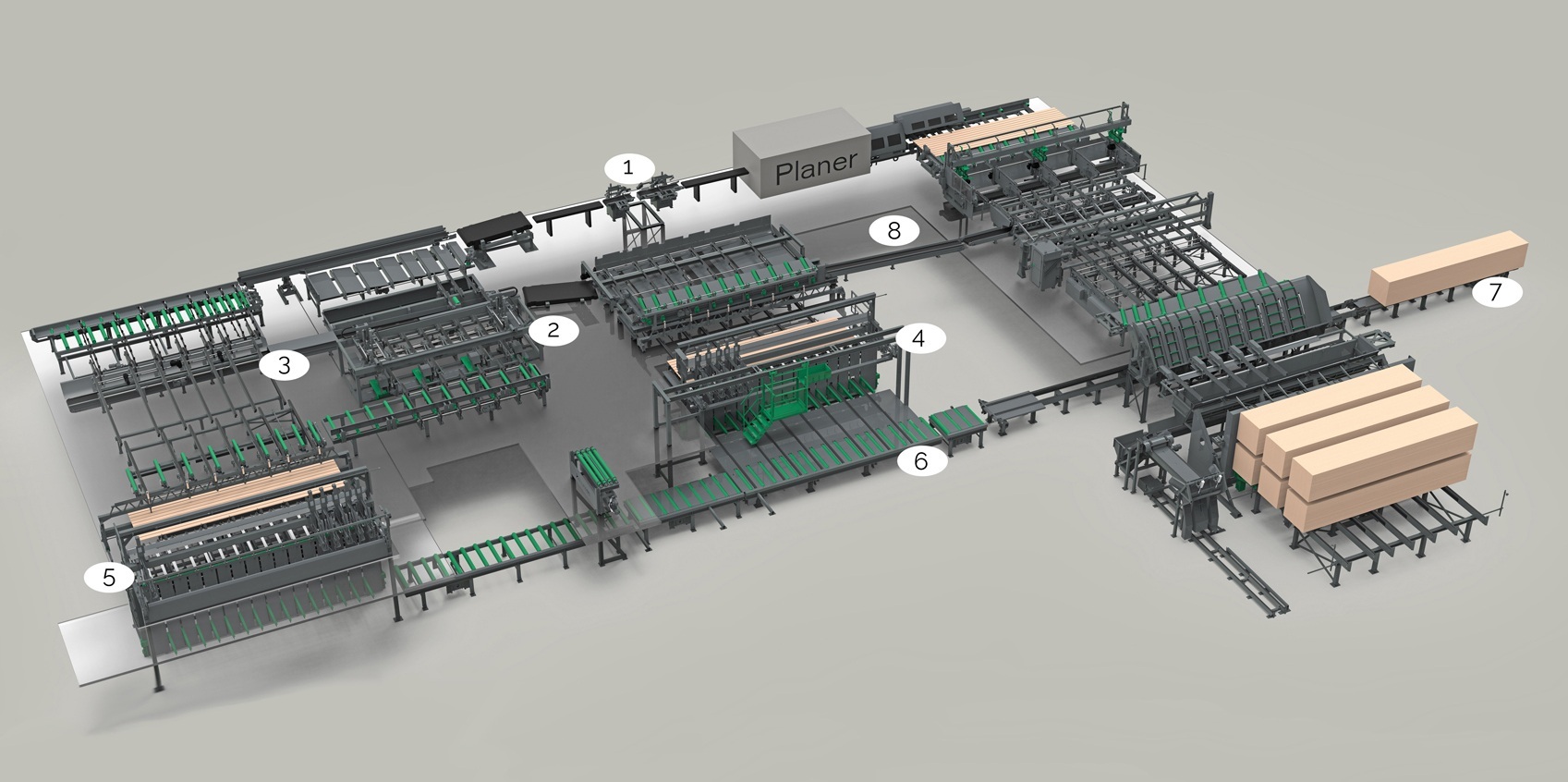

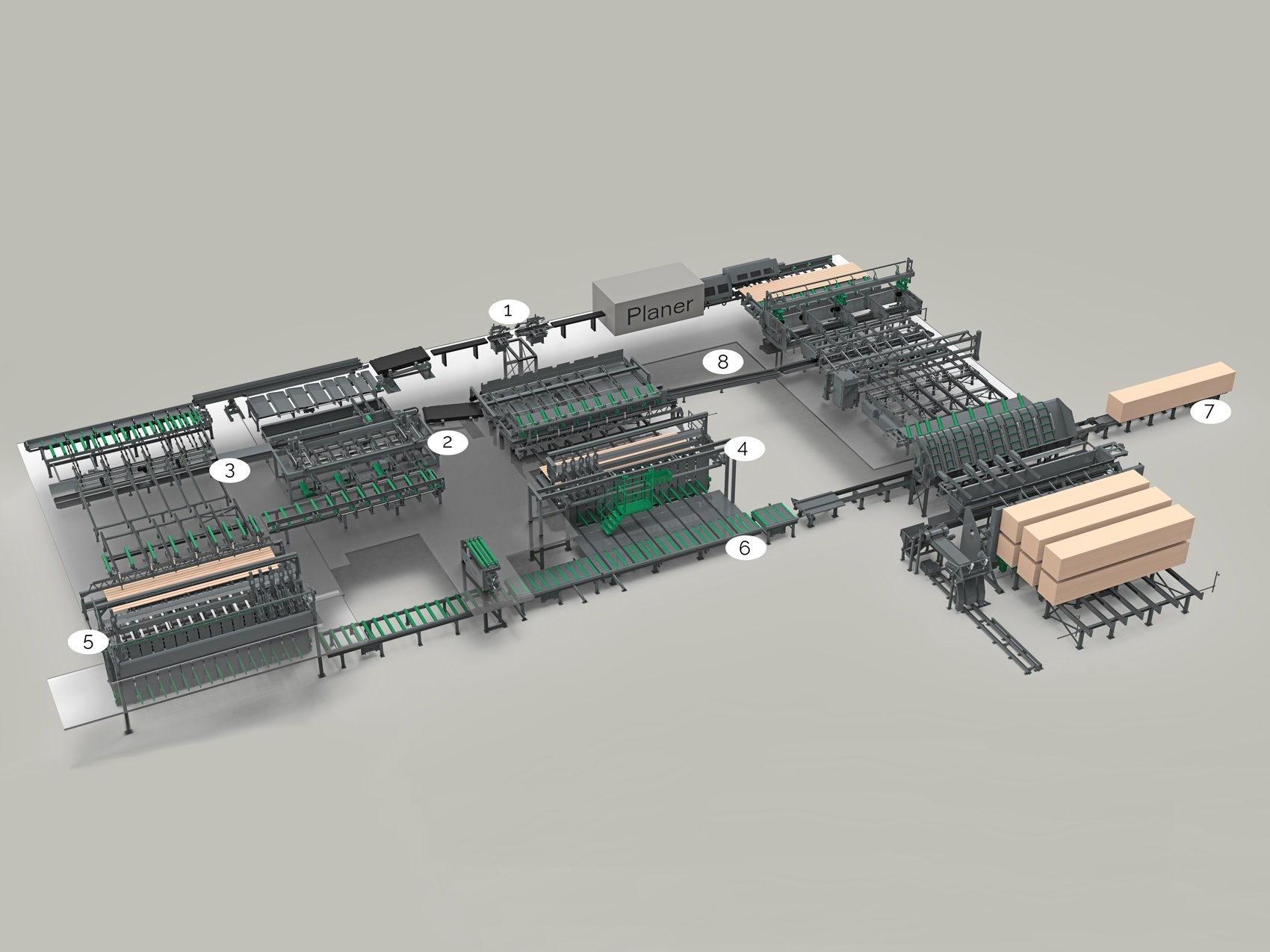

Новая система этажной сортировки

Новая сортировочная установка от компании Kallfass, которая работает с октября 2022 года, практически находится на входе в систему заострения Post-Pointing. Она предназначена специально для больших поперечных сечений до 200 x 200 мм и длин от 1,8 до 4,8 м для столбов для ворот или деревянных порогов. «До сих пор мы вручную укладывали заготовки этих размеров, что было очень трудным. С новой системой этажной сортировки компании Kallfass мы сделали еще один важный шаг на пути к повышению производительности», – говорит Лейтч.

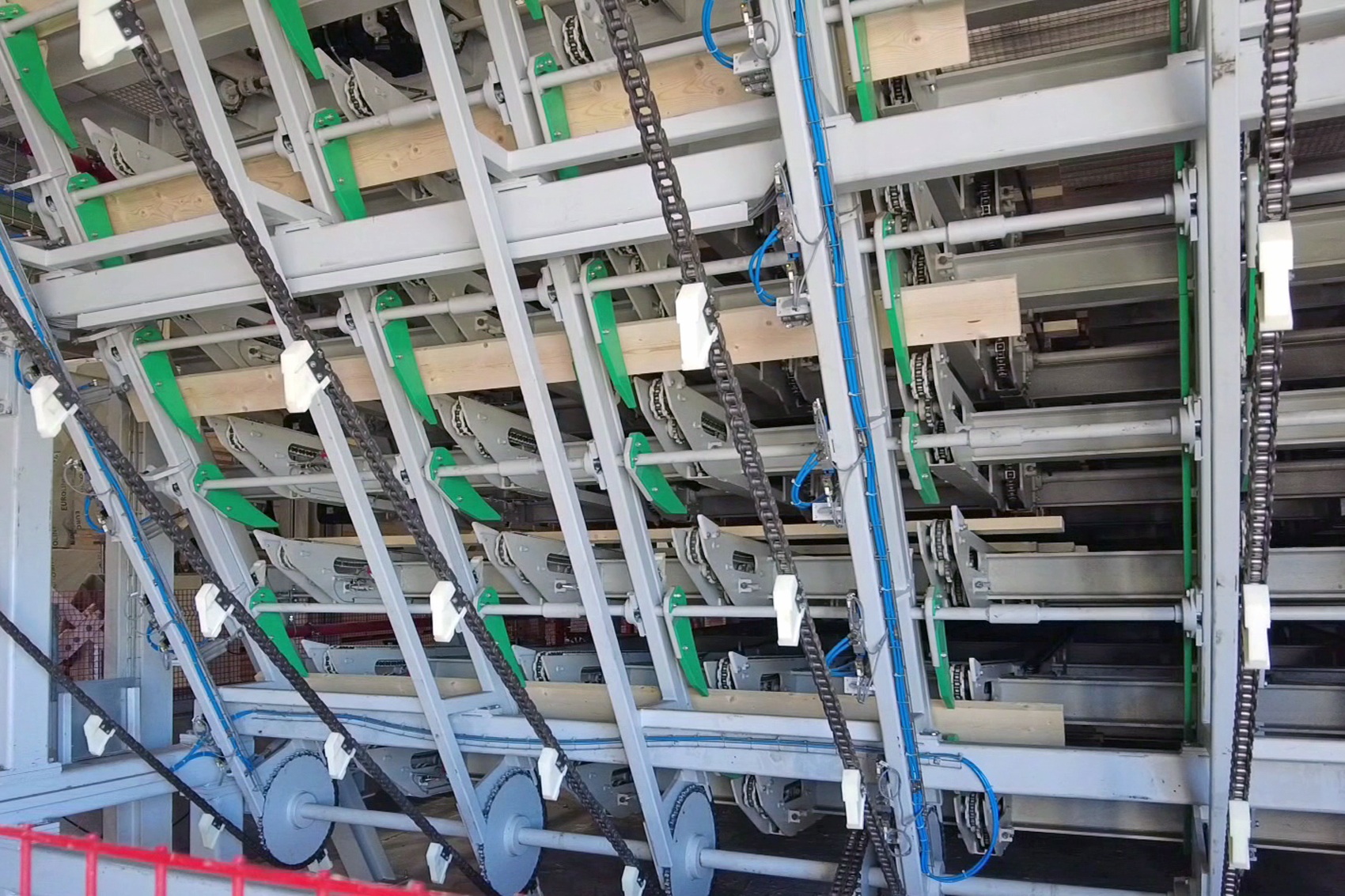

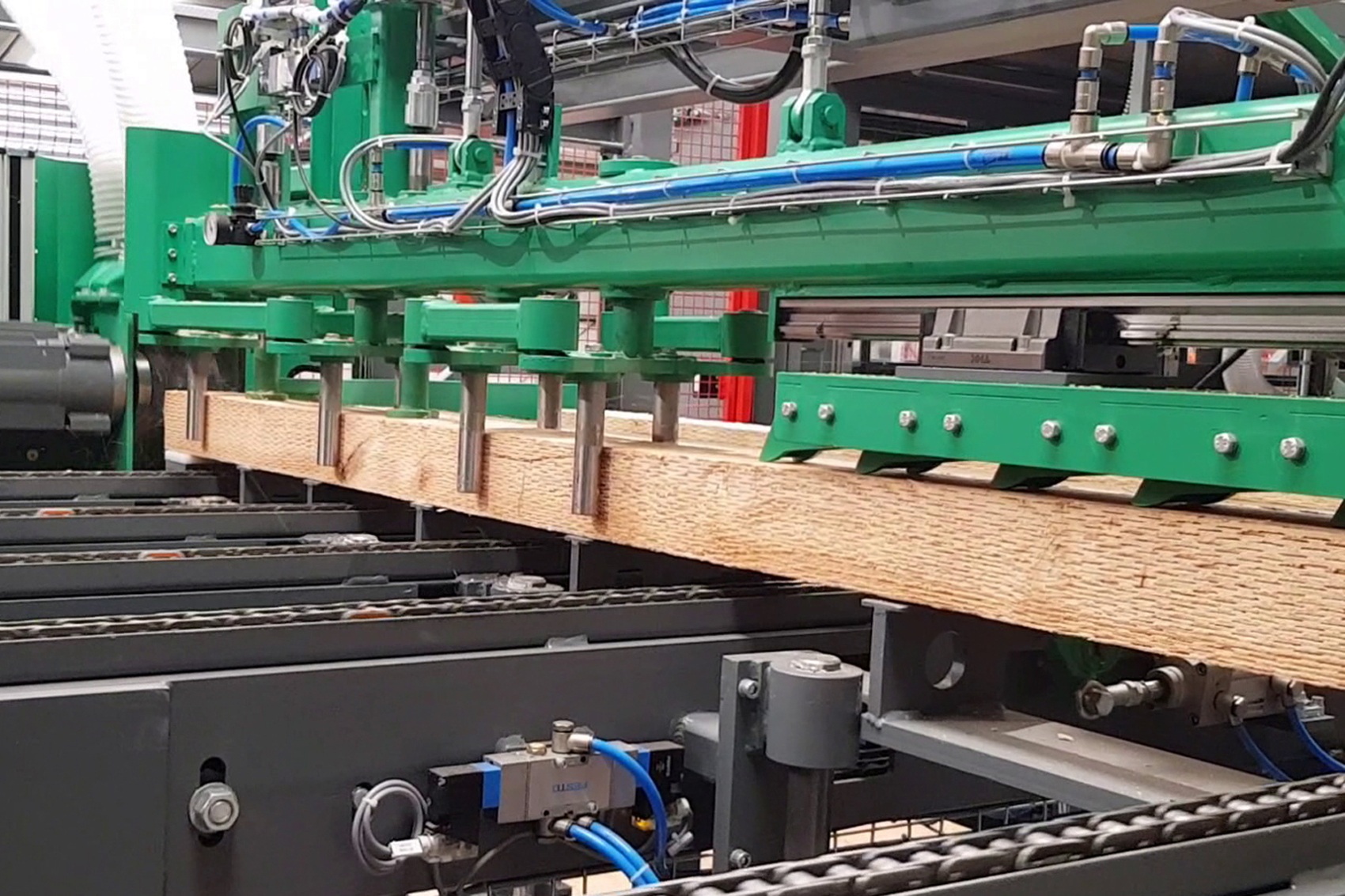

Линия распиловки компании EWD разделяет пиломатериалы квадратного сечения и передает заготовки на пакетный рольганг от Kallfass со скоростью 120 м/мин. Заготовки длиной более 5 м или неподходящие могут быть выброшены в гринчейн. Качественные заготовки проходят в новую систему сортировки по непрямолинейному транспортеру. После выравнивания сотрудник оценивает заготовки и удаляет заготовки неподходящего качества. Обмер выполняется в поперечной подаче. На основании данных измерений древесина назначается одному из четырех этажей с помощью поворотных конвейеров.

Сразу после опорожнения оборудование механизации компании Kallfass образует слои. Эти слои поступают на многорядный поперечно-пильный станок, который оснащен одной нулевой и двумя вариабельными пилами. Последующее складирование осуществляется с автоматической укладкой прокладок из пяти накопителей. Система образует пакеты с поперечным сечением до 1,2 x 1,2 м. С подъемного механизма пакеты поступают по рольгангу на обвязку, где вилочный погрузчик забирает их и подает в систему Post-Pointing.

Значительно сокращаются трудовые затраты

Ранее работы, которые в настоящее время выполняются на линии Post-Pointing, выполняли несколько сотрудников. «Теперь для этого требуется только один оператор», – объясняет Алекс Купер, технический менеджер компании Ransford. Система Post-Pointing обрабатывает деревянные поперечные сечения до 200 x 200 мм, длиной от 1,5 до 3 м.

В новой системе пакеты сначала разделяются по слоям, а прокладки автоматически удаляются. Оператор оценивает древесину и отмечает мелом заготовки несоответствующего качества. Эти заготовки позже автоматически извлекаются в процессе. В продольном прохождении пиломатериалы квадратного сечения проходят через инцизер (система надреза, чтобы древесина лучше импрегнировалась). Перед системой Post-Pointing механическое оборудование выправляет древесину по нулевой линии. В поперечной подаче дисковые пилы с максимальной глубиной резания 200 мм заостряют заготовки со всех четырех сторон, при этом древесина автоматически поворачивается на 90° после каждой дисковой пилы.

Альтернативно пиломатериалы квадратного сечения можно обрабатывать вместо дисковых пил с помощью радиусной фрезы. Сначала пиломатериалы квадратного сечения выравниваются, а затем крепятся с помощью зажимных кронштейнов. В реверсивном и синхронном режиме два профилирующих агрегата фрезеруют закругление и таким образом обеспечивают равномерную обработку без «разлохмачивания» кромок. «Производительность фрезерной установки составляет до шести штук в минуту», – объясняет Линк. Последующая система штабелирования от Kallfass образует слои с распиленными или фрезерованными столбами одной или нескольких длин, включая автоматическую укладку прокладок. Производительность по оценке г-на Линка составляет до пяти слоёв в минуту. Для компании Ransford появилось дополнительное преимущество – по сравнению с прошлым пакеты аккуратно уложены. «Прекрасный внешний вид равномерных штабелей представляет для клиента гораздо лучший вид», – подтверждает Лейтч.

В прошлом году компания Kallfass поставила компании Charles Ransford & Son две системы: В конце октября 2022 года вступил в строй четырёхэтажная сортировочная установка, до этого специалист по системам уже установил систему заострения Post-Pointing.

Кроме того, компания Kallfass установила в системе по производству ограждений фрезерную станцию с профилировочным агрегатом для кругового фрезерования пиломатериалов квадратного сечения.