Das britische Unternehmen Charles Ransford & Son verfolgte seit Jahren eine konsequente Investitionsstrategie. Vorrangige Ziele der Modernisierung sind in erster Linie aber nicht eine Produktionssteigerung, sondern eine Erhöhung der Fertigungseffizienz sowie des Automatisierungsgrads. Kallfass konnte im vergangenen Jahr zwei Anlagen liefern, die genau das zur Folge haben.

Charles Ransford & Son aus Bishops Castle – rund eineinhalb Autostunden westlich von Birmingham – hat sich unter anderem auf die Herstellung von Zaun- und Landschaftsbauprodukten für den heimischen Markt, konzentriert. Im eigenen Sägewerk, wo man Douglasie, Lärche und Fichte verarbeitet, erzeugt das Unternehmen mit 58 Mitarbeitern rund 55.000 m³ Schnittholz. In den vergangenen Jahren investierte man über 22 Mio. € in die Weiterentwicklung des Unternehmens. 2022 konnten zwei Projekte – eine Etagensortierung für große Querschnitte sowie eine Post-Pointing-Anlage mit dem Anlagenspezialisten Kallfass, Baiersbronn/DE, erfolgreich abgeschlossen werden. „Wir wollten mit den Investitionen in erster Linie unsere Produktivität steigern und nicht unbedingt unsere Menge“, erläutert Craig Leitch, Einkaufsleiter bei Ransford. „Mit den beiden neuen Kallfass-Anlagen können wir jetzt schneller auf Bestellungen reagieren und so unseren Kundenservice in einem herausfordernden Markt verbessern. Darüber hinaus konnten wir unsere Produktionsleistung um das Siebenfache steigern“, ergänzt James Davies, mechanischer Ingenieur bei Ransford.

Zuverlässiger, langjähriger Partner

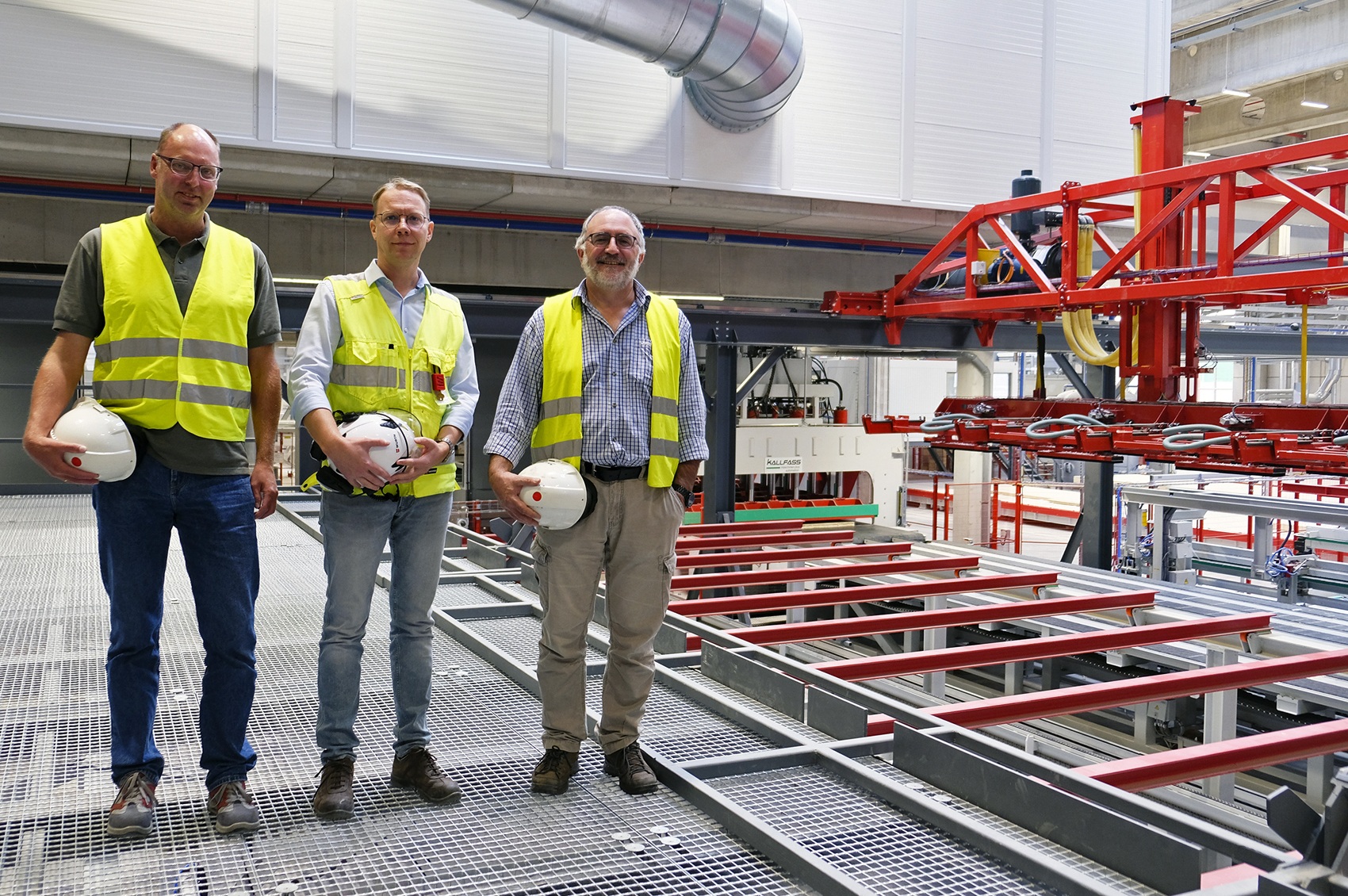

Ransford pflegt mit Kallfass bereits eine lange Zusammenarbeit: Die erste Kallfass-Stapelanlage kaufte man vor 26 Jahren. Zehn Jahre später folgte unter anderem eine Boxensortierung, die heute noch in Betrieb ist. „Kallfass ist ein zuverlässiger Partner, der die beste Technik am Markt liefert. Mit einem exzellenten Kundensupport. Die ersten Gespräche für die Post-Pointing-Anlage – ein vollautomatische Zaunfertigungsanlage – starteten 2018. „Der Verkauf und die Planung fielen dann genau in den Beginn der Coronapandemie. Aufgrund des Vertrauens seitens Ransford in unsere Technik konnten wir den Abschluss ausschließlich online via Teams-Meetings abwickeln“, erläutert Matthias Link, zuständig für den Vertrieb bei Kallfass, die Herausforderungen.

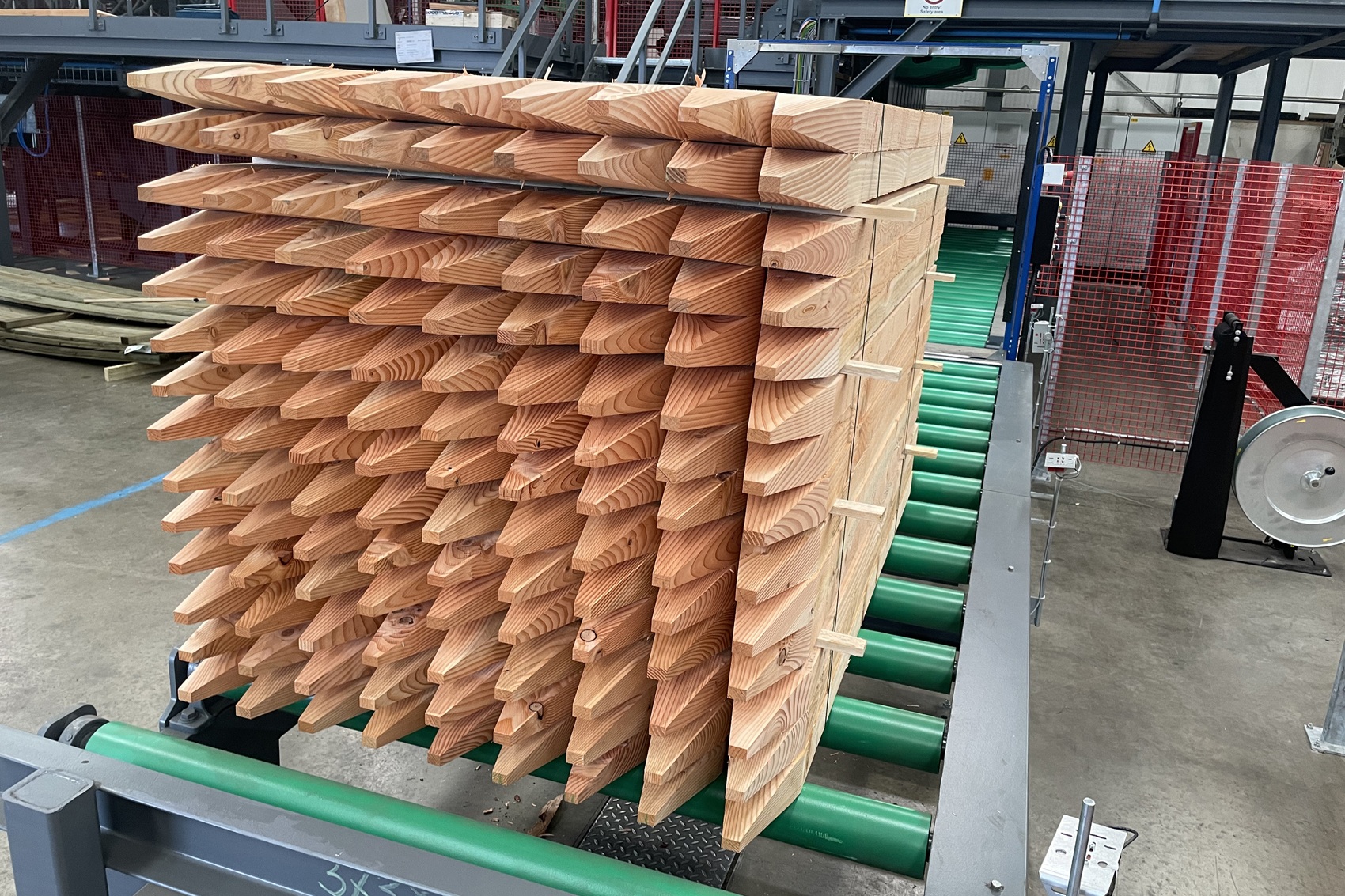

Charles Ransford & Son aus Bishops Castle hat sich unter anderem auf die Herstellung von Zaunpfosten spezialisiert.

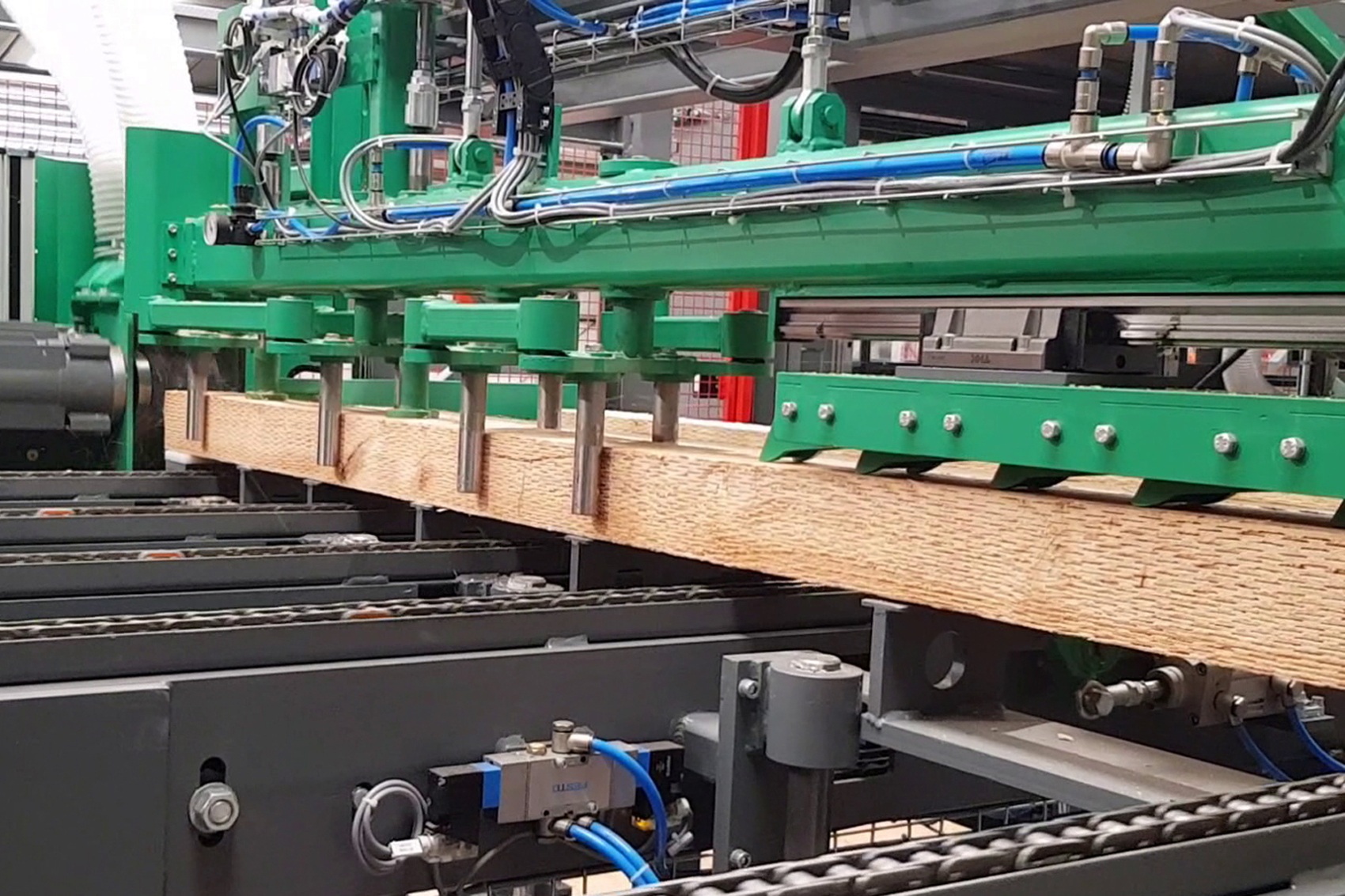

Rund 30 % der erzeugten Schnittwaren werden über die Etagensortierung eingeteilt – der Querschnitt reicht bei Ransford bis zu 200 mal 200 mm.

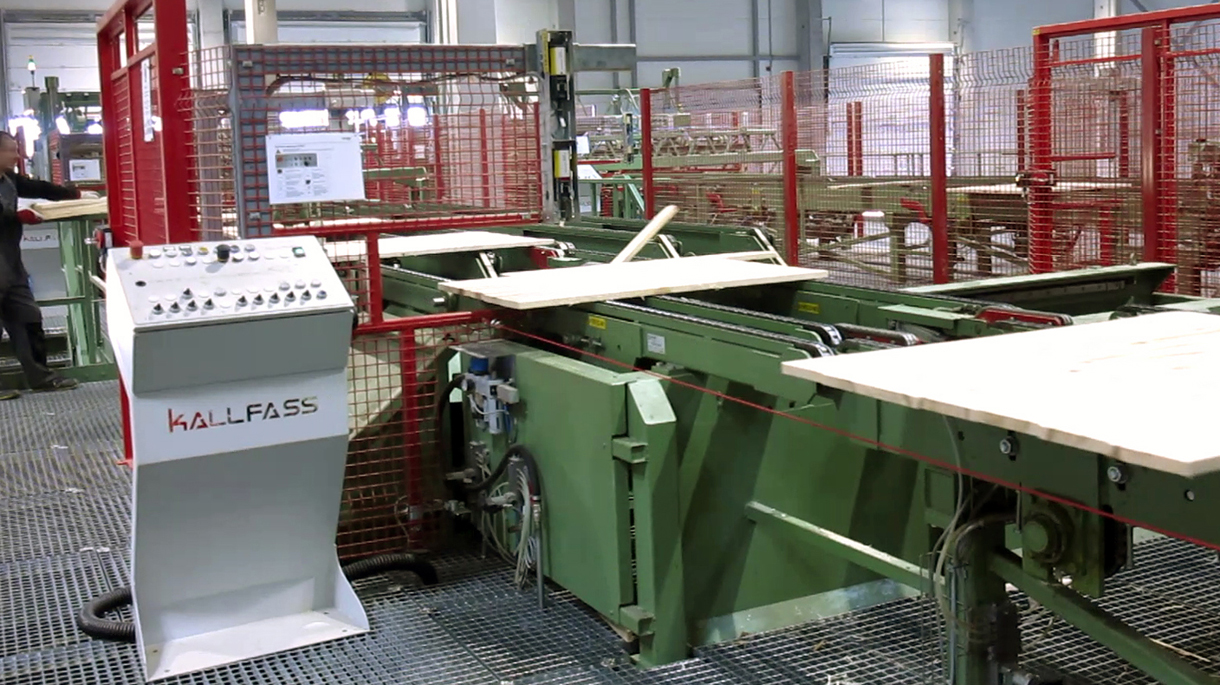

Die bewährte Mehrfachablängsäge von Kallfass kappt vor der Stapelung die Hölzer auf die geforderte Länge.

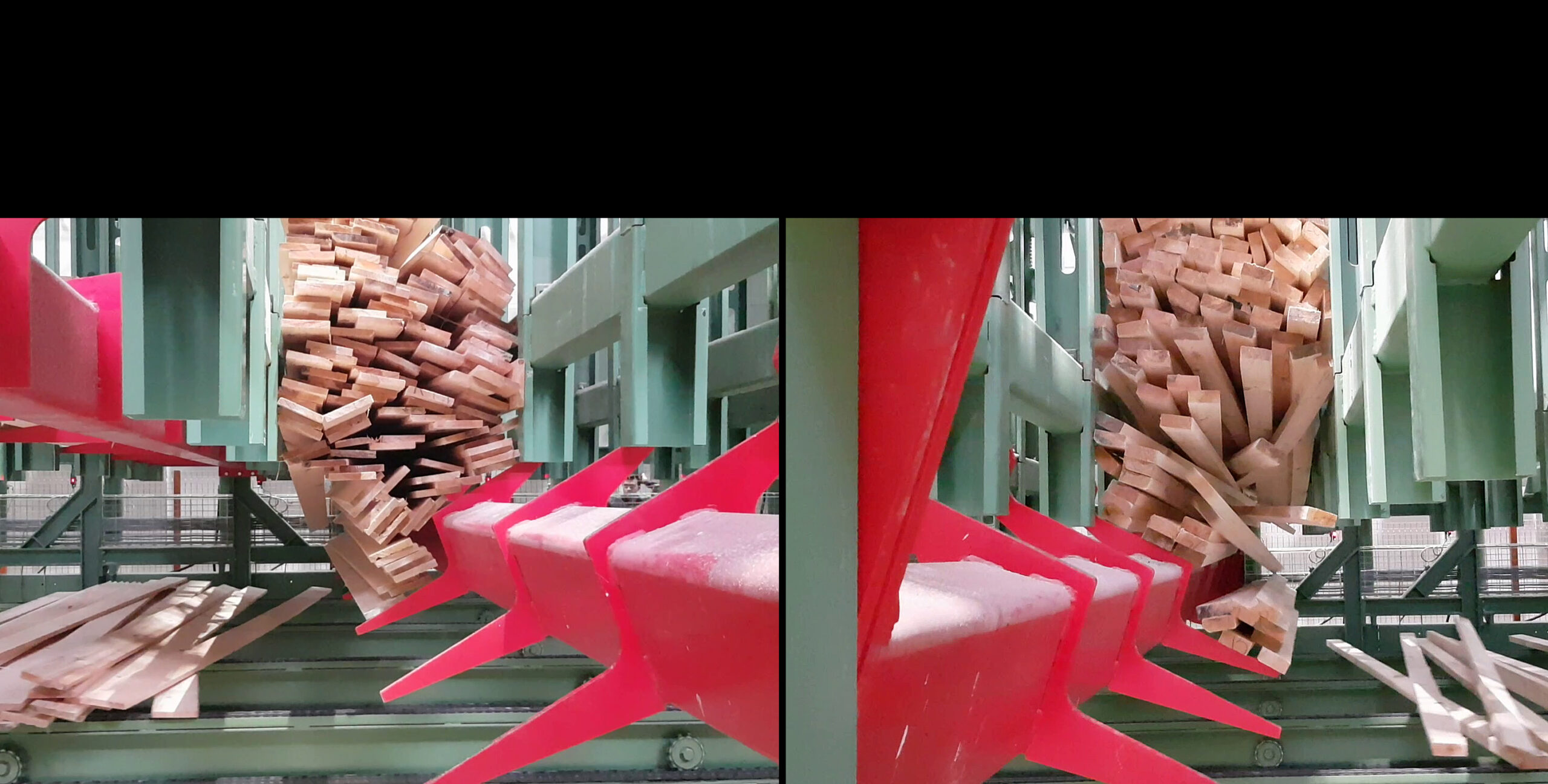

In der Post-Pointing-Anlage von Kallfass „spitzen“ vier Kreissägen im Querdurchlauf die Pfosten – nach jeder Säge wird der Pfosten um 90° gedreht.

Neue Etagensortierung

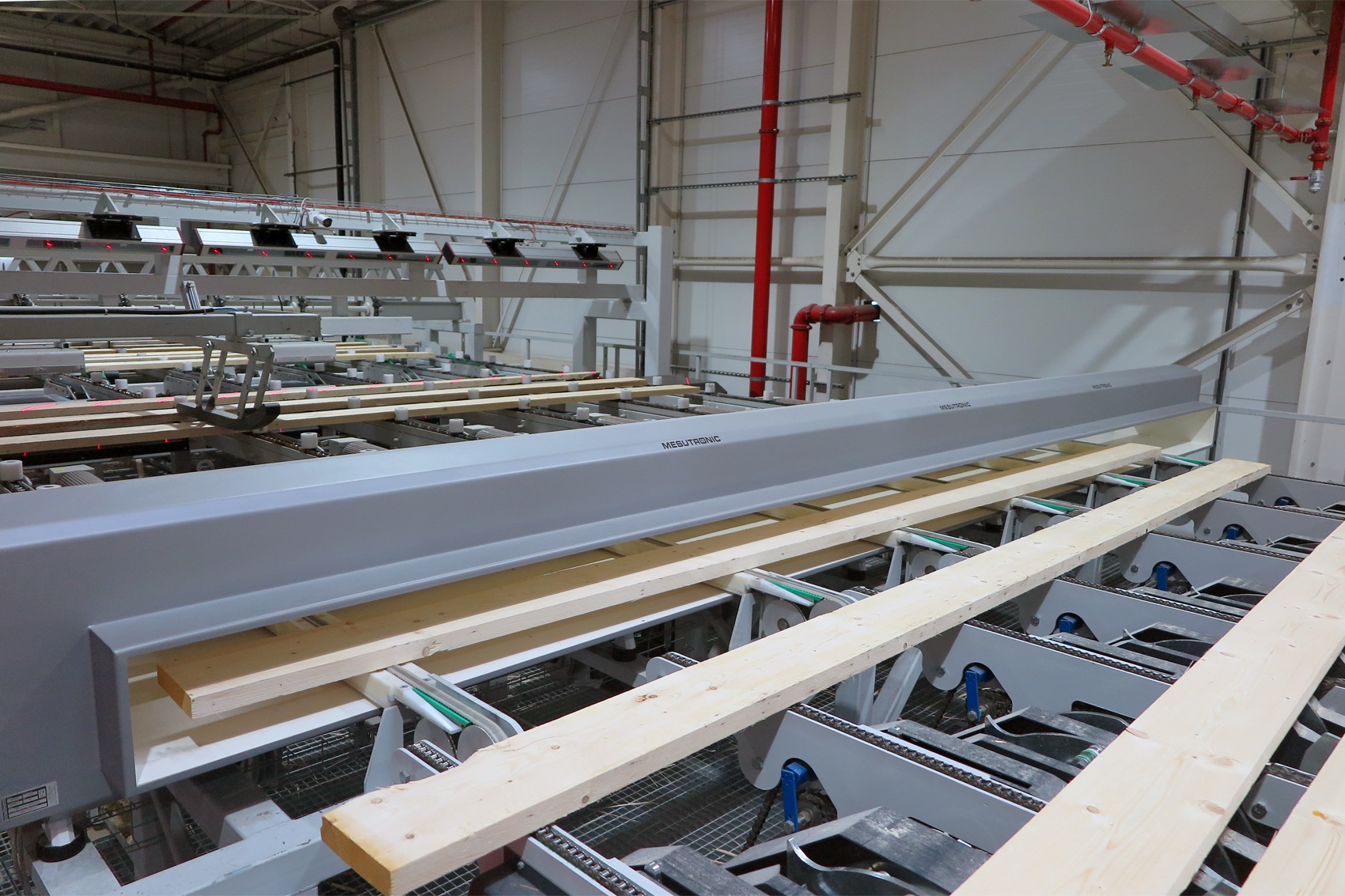

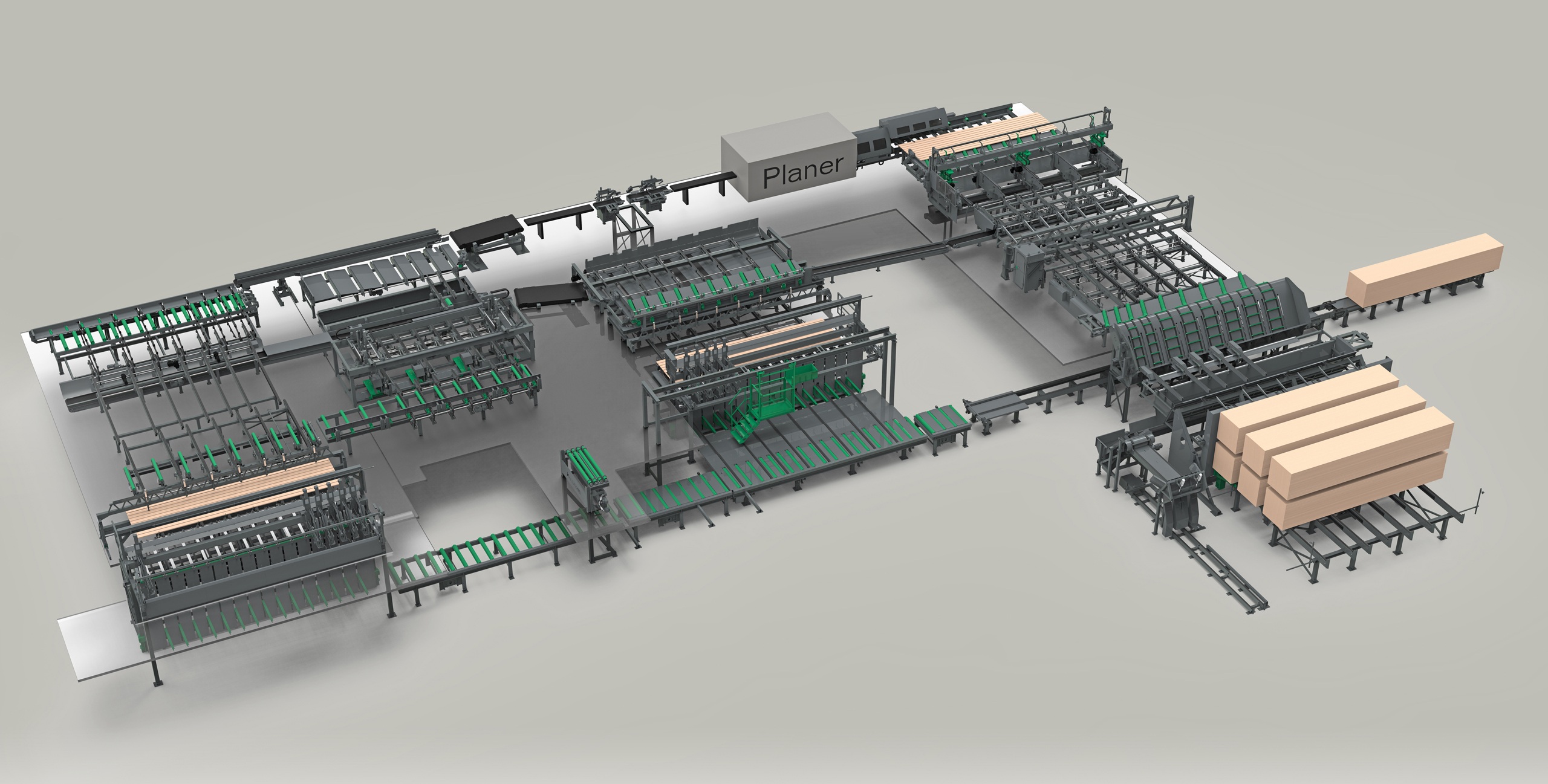

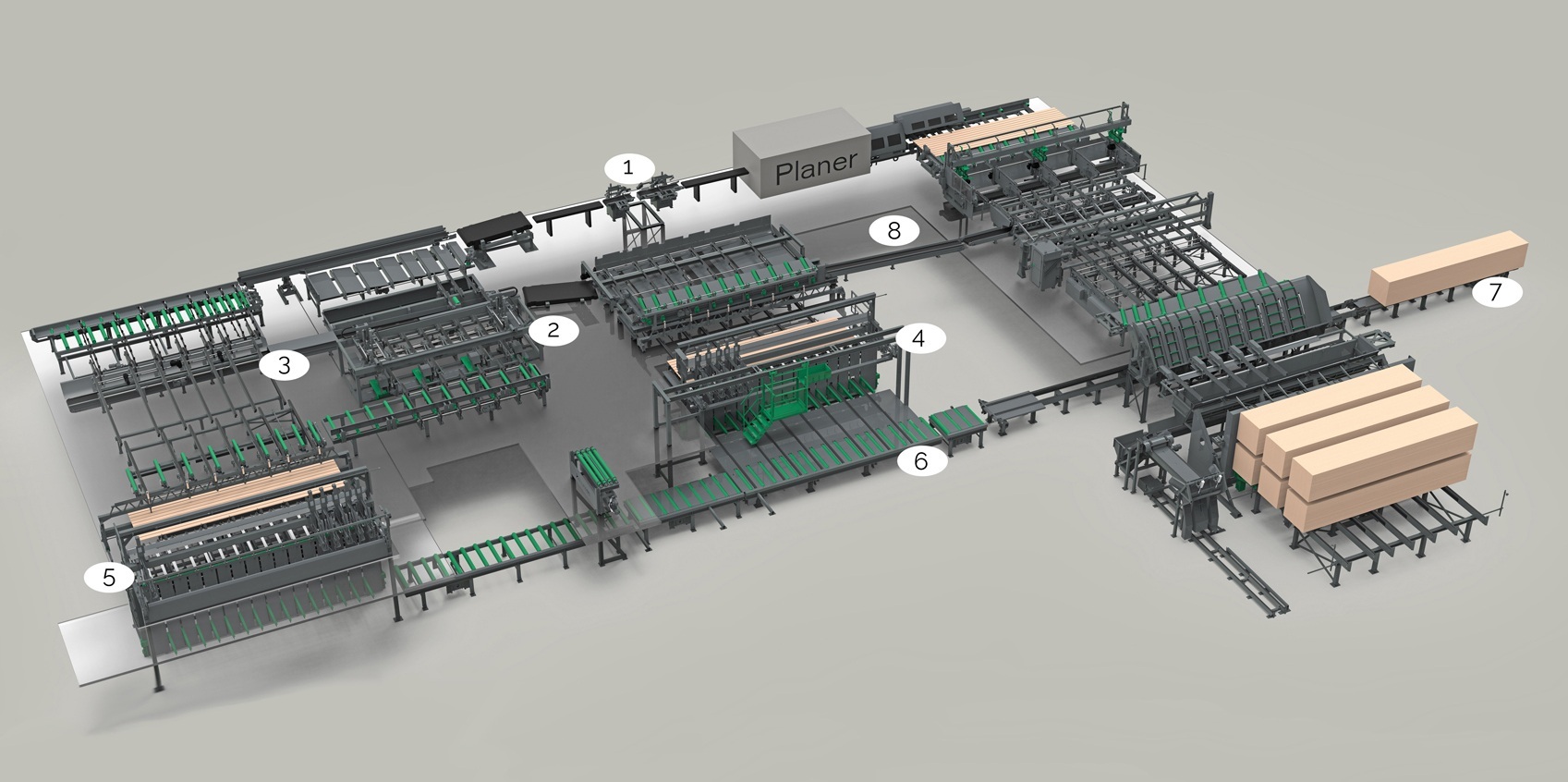

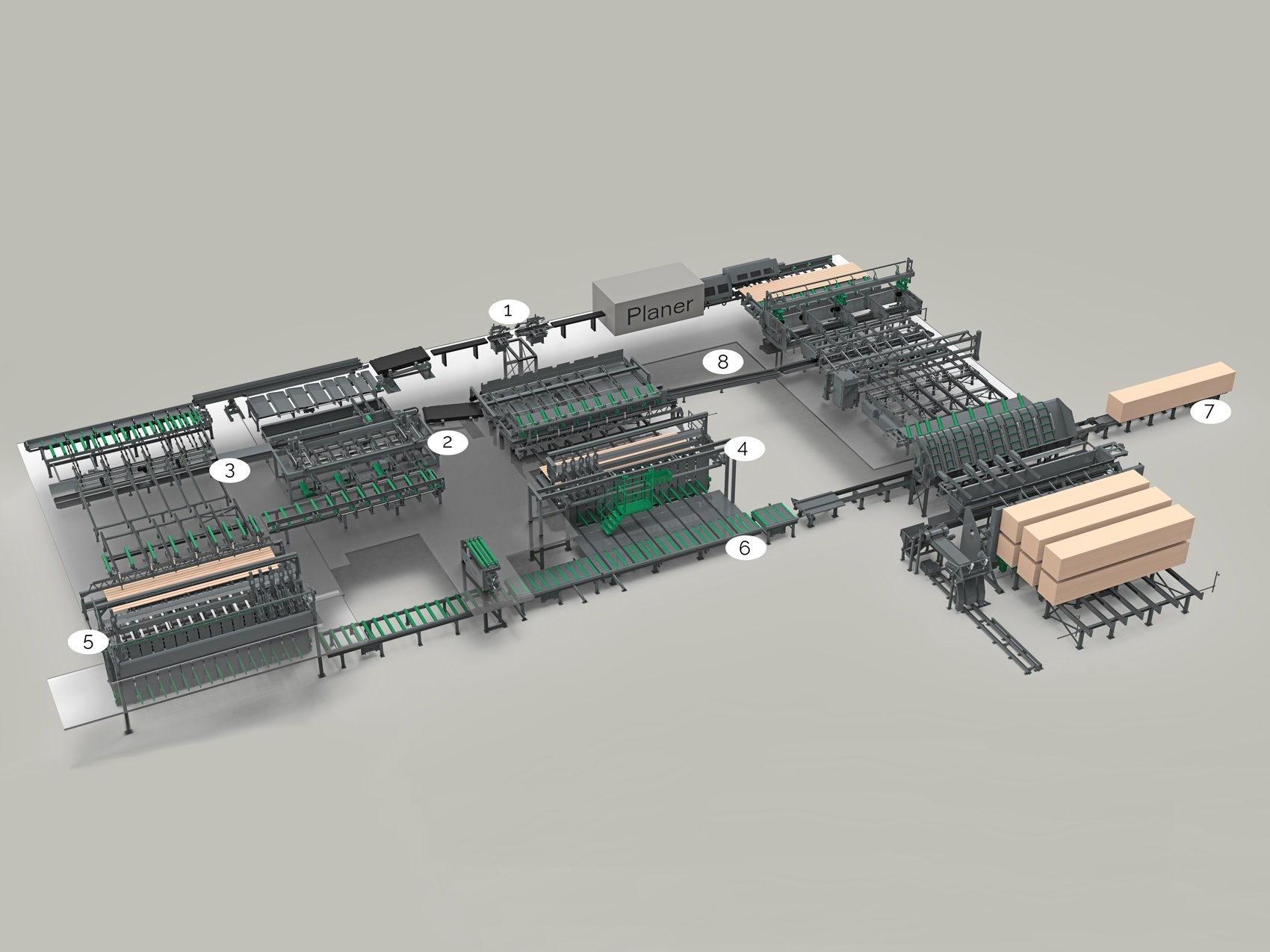

Der Post-Pointing-Anlage quasi vorgeschalten ist das neue Sortierwerk von Kallfass, das seit Oktober 2022 in Betrieb ist. Diese ist speziell auf die stärkeren Querschnitte bis zu 200 mal 200 mm sowie Längen von 1,8 bis 4,8 m für Torpfosten oder Holzschwellen ausgelegt. „Bisher haben wir die Stapelung dieser Dimensionen händisch durchgeführt – ein enormer Aufwand. Mit der neuen Kallfass- Etagensortierung haben wir einen weiteren wichtigen Schritt in Richtung Produktivitätssteigerung gesetzt“, meint Leitch.

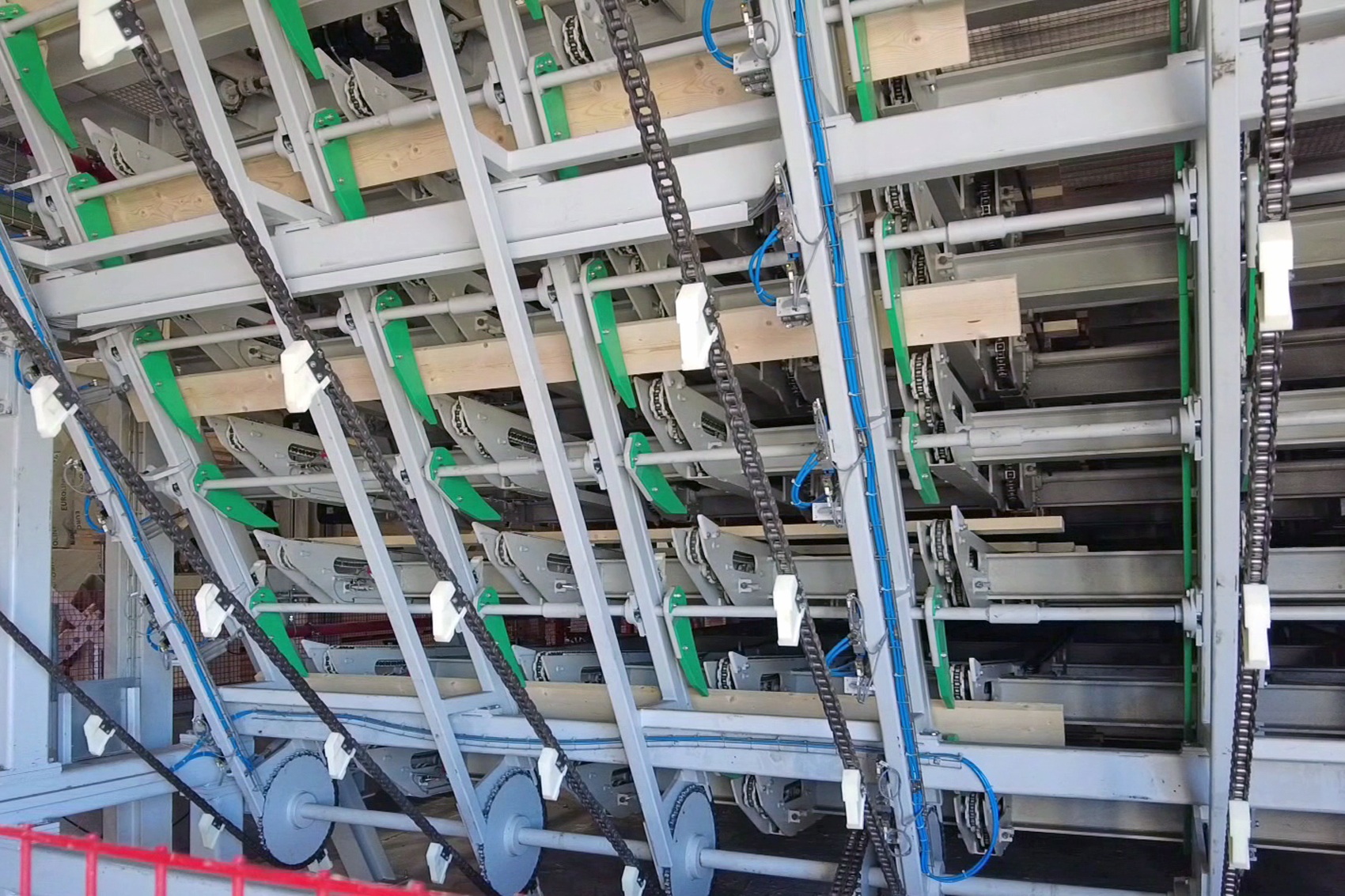

Die EWD-Sägelinie trennt Kanthölzer auf und übergibt die Teile mit einer Geschwindigkeit von 120 m/min an den Kallfass-Rollenförderer. Werkstücke, die länger als 5 m oder ungeeignet sind, lassen sich in eine Greenchain ausschleusen. Die Gutteile gelangen über einen Bogenförderer in Richtung der neuen Sortieranlage. Nach der Ausrichtung beurteilt ein Mitarbeiter die Werkstücke und schleust nicht passende Qualitäten aus. Die Vermessung erfolgt im Querdurchlauf. Anhand der Messdaten werden die Hölzer über schwenkbare Förderer in eine der vier Etagen zugeordnet.

Unmittelbar nach der Entleerung bildet die Kallfass-Mechanisierung die Lagen. Diese gelangen zur Mehrfachablängsäge, welche mit einer Null- sowie zwei variablen Sägen ausgestattet ist. Die nachfolgende Stapelung erfolgt mit automatischer Leistenlegung über fünf Magazine. Die Anlage bildet Pakete mit einem Querschnitt von bis zu 1,2 mal 1,2 m. Aus dem Hubwerk heraus kommen die Pakete über eine Rollenbahn zur Umreifung, wo sie ein Stapler abnimmt und zur Post-Pointing-Anlage bringt.

Arbeitsaufwand deutlich reduziert

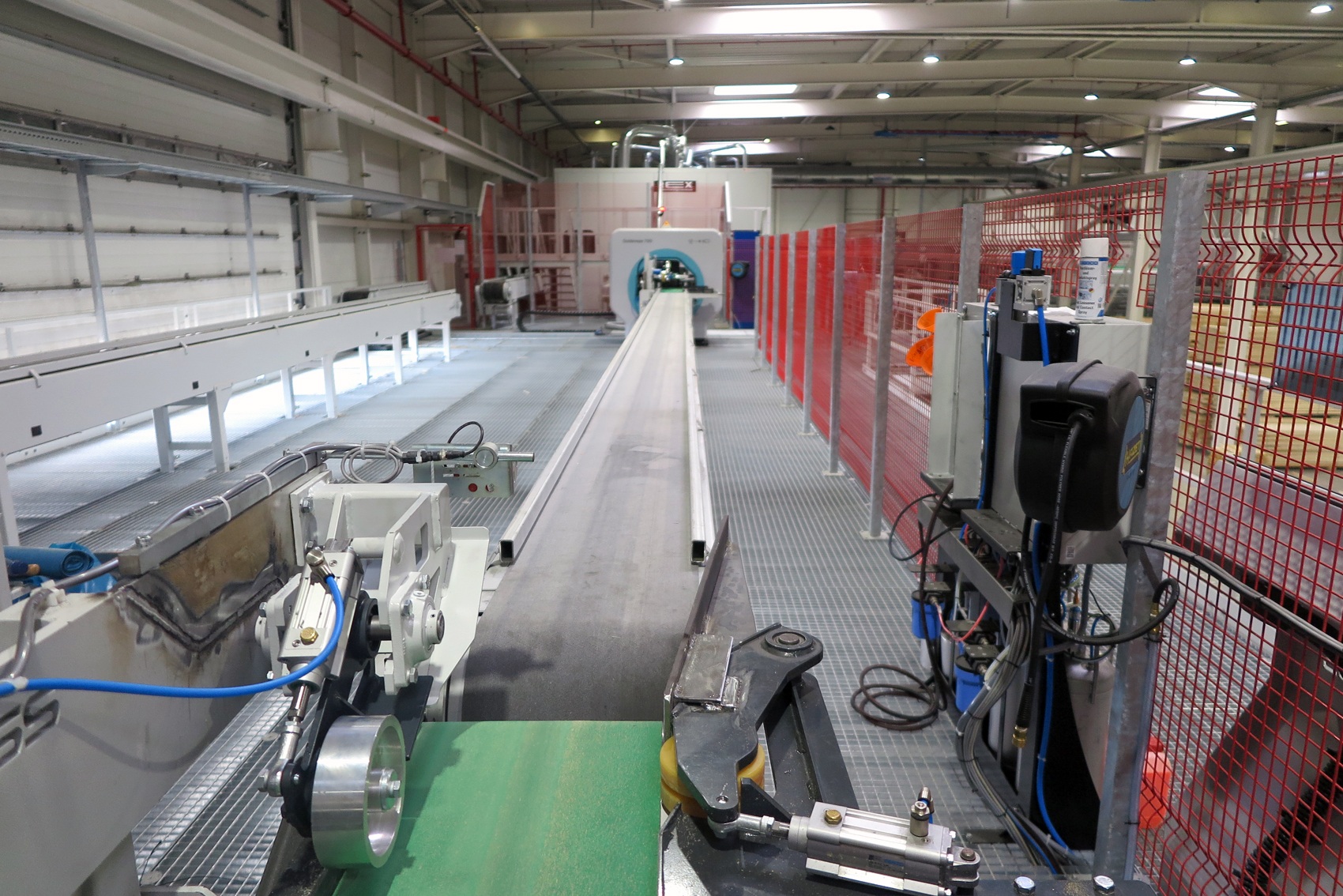

Bisher führten die Arbeiten, welche jetzt die Post-Pointing-Linie erledigt, mehrere Mitarbeiter durch. „Jetzt ist dafür nur mehr ein Bediener notwendig“, erklärt Alex Cooper, zuständig für die Technik bei Ransford. Die Post-Pointing-Anlage bearbeitet Holzquerschnitte bis zu 200 mal 200 mm, die Längen liegen zwischen 1,5 und 3 m.

Die Pakete werden in der neuen Anlage zunächst lagenweise entstapelt und die Leisten automatisch abgestreift. Der Bediener beurteilt die Hölzer und markiert nicht passende Qualitäten mit Kreide. Diese Stücke lassen sich später im Prozess automatisch ausschleusen. Im Längsdurchlauf gelangen die Kanthölzer durch den Incisor (Anlage zum Einritzen, um die Imprägnierung besser in das Holz zu bringen). Vor der Post-Pointing- Station richtet die Mechanisierung das Holz an einer Nulllinie aus. Im Querdurchlauf spitzen Kreissägen mit einer maximalen Schnitttiefe von 200 mm die Werkstücke auf allen vier Seiten an, wobei das Holz nach jeder Kreissäge automatisch um 90° gedreht wird.

Alternativ lassen sich die Kanthölzer anstatt mit den Kreissägen auch mit einem Radienfräser bearbeiten. Die Kanthölzer werden zuvor ausgerichtet und mit Klemmhaltern fixiert. Im Gleich- und Gegenlauf fräsen zwei Profilieraggregate die Rundung und sorgen so für eine gleichmäßige Bearbeitung ohne Ausfransungen. „Die Frässtation hat eine Leistung von bis zu sechs Stück pro Minute“, führt Link aus. Die nachfolgende Kallfass- Stapelanlage bildet mit den gesägten beziehungsweise gefrästen Pfosten Lagen in Ein- oder Mehrfachlängen inklusive automatischer Leistenlegung. Die Leistung beziffert Link mit bis zu fünf Lagen pro Minute. Für Ransford sind auch speziell die sauberen Pakete ein Pluspunkt im Vergleich zu früher: „Die schöne Optik der gleichmäßigen Stapel macht beim Kunden gleich ein viel besseres Bild“, bestätigt Leitch.

Im vergangenen Jahr lieferte Kallfass zwei Anlagen an Charles Ransford & Son: Ende Oktober 2022 ging das Sortierwerk mit vier Etagen in Betrieb, zuvor installierte der Anlagenspezialist bereits eine Post-Pointing-Anlage.

Zudem installierte Kallfass in der Zaunfertigungsanlage ein Frässtation mit Profilieraggregat zum Rundfräsen der Kanthölzer.