Carga de paquetes grandes en cámaras de secado

Situación inicial

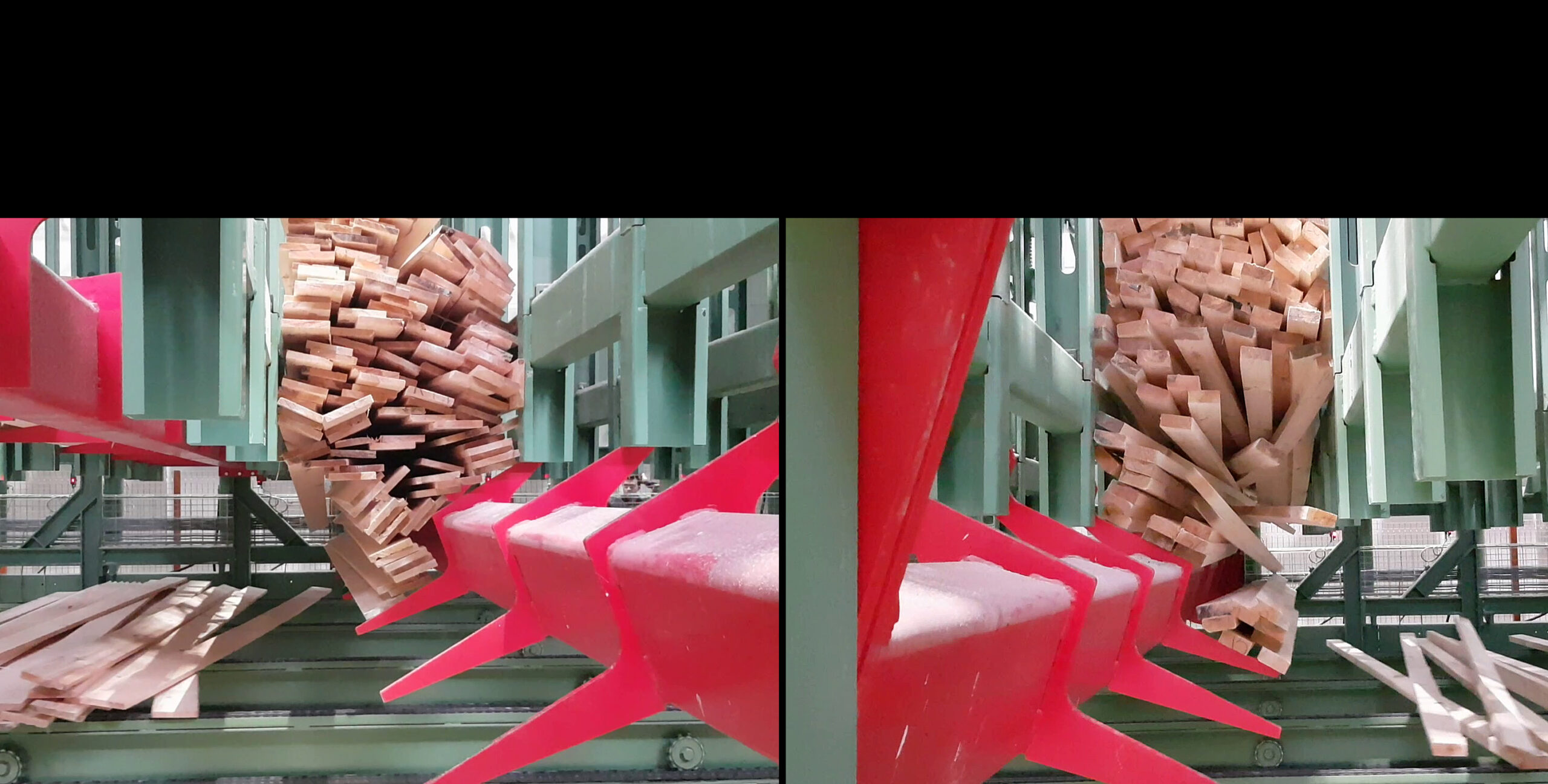

Para reducir los costes logísticos, lo mejor es cargar los secadores de canal con paquetes grandes, ya que permiten optimizar la carga. Sin embargo, mecanizar paquetes de secado de hasta 30 toneladas de peso y 6 m de altura en espacios a menudo reducidos puede ser todo un desafío, y el uso de carretillas elevadoras incrementa los costes de mano de obra y reparación.

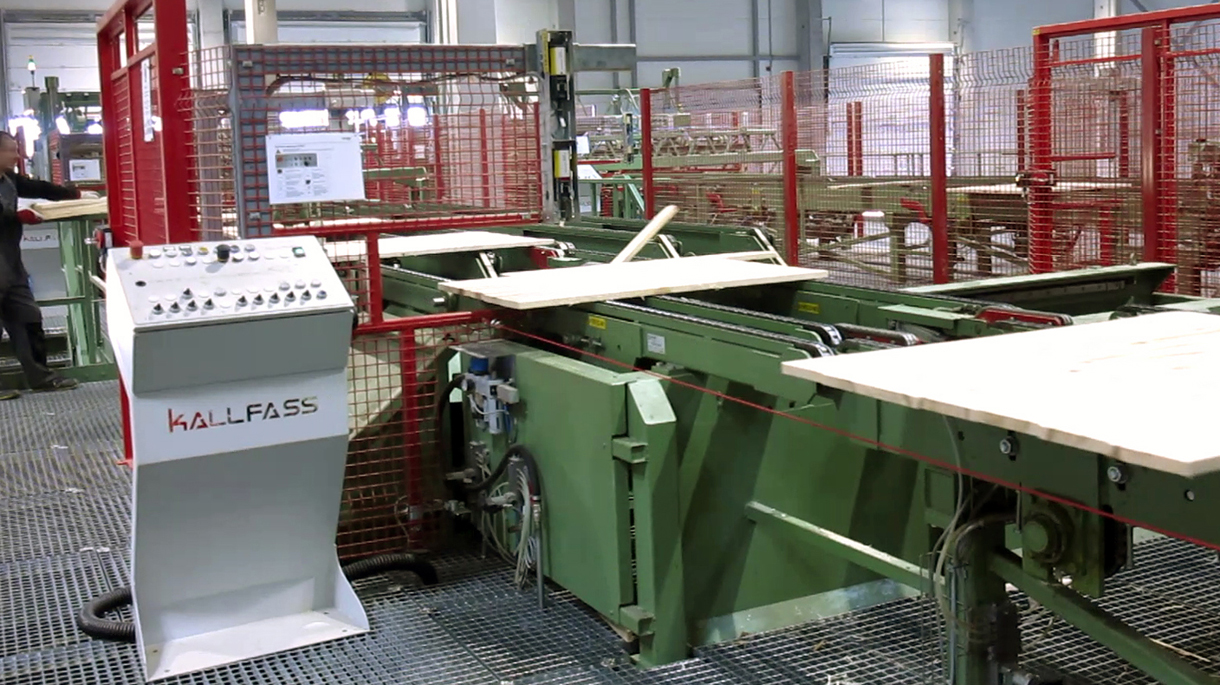

Solución: mecanización en un circuito con guías

La madera aserrada se apila en carros de transporte hasta formar paquetes grandes que luego se extraen del dispositivo de elevación y se llevan a un carro shuttle. A continuación, el shuttle cargado con el paquete de secado se desplaza por un canal hasta colocarlo en las guías de la cámara de secado por medio de un sistema hidráulico. Para asegurarse de que el circuito no deje de funcionar, los carros de transporte vacíos se colocan en una zona de almacenamiento temporal.

04

Solución