Mit 29.363 Fachbesuchern und 523 Ausstellern brach die diesjährige EUROBOIS alle Rekorde, so die offizielle Aussage der Messeorganisation. Auch Kallfass und sein französischer Vertriebspartner V.B.I SARL Bleesz International freuten sich über eine große Besucherresonanz auf dem Gemeinschaftstand in Halle 5.

Die EUROBOIS in Lyon fand dieses Jahr bereits im Februar statt. An vier Tagen, vom 06. bis 09.02.24, öffnete sie ihre Tore für die Fachwelt der Holzindustrie. Vom Rundholzeinschnitt bis zur Schnittholz-Weiterverarbeitung über den Holzinnenausbau, konnten sich die Besucher auf den Messeständen zahlreicher Aussteller informieren; darunter auch einige internationale Firmen, die einen Anteil von 31% hielten. Die Statistik zeigt erfreulicherweise eine Steigerung der Besucheraktivtäten in allen Bereichen. Die Eurexpo nennt Zahlen von +77,83 % im Holzinnenausbau, +114,18 % im Rahmenbau und +41,37 % im Bereich Sägen und Sortieren.

Frankreich wichtiger Exportmarkt

Das gesteigerte Interesse an Säge- und Sortieranlagen hat auch Kallfass erfahren. Für den Mechanisierungsspezialisten und Hersteller von Mehrfachablängsägen, Sortier- und Stapelanlagen, ist der französische Markt mit seinen vielen familiengeführten Sägewerken ein wichtiger Exportmarkt. Allein in den letzten drei Jahren wurden neun umfangreiche Projekte in Frankreich realisiert, darunter einige Sortierwerke aber auch komplexe Zuschnitt-, Stapel- und Paketieranlagen. Drei weitere Projekte sind in der Pipeline. Die französischen Sägewerker schätzen die hohe Genauigkeit der Kallfass-Anlagen und dessen Fähigkeit eine optimale Mechanisierungslösung für die jeweilige Fertigungssituation zu konzipieren.

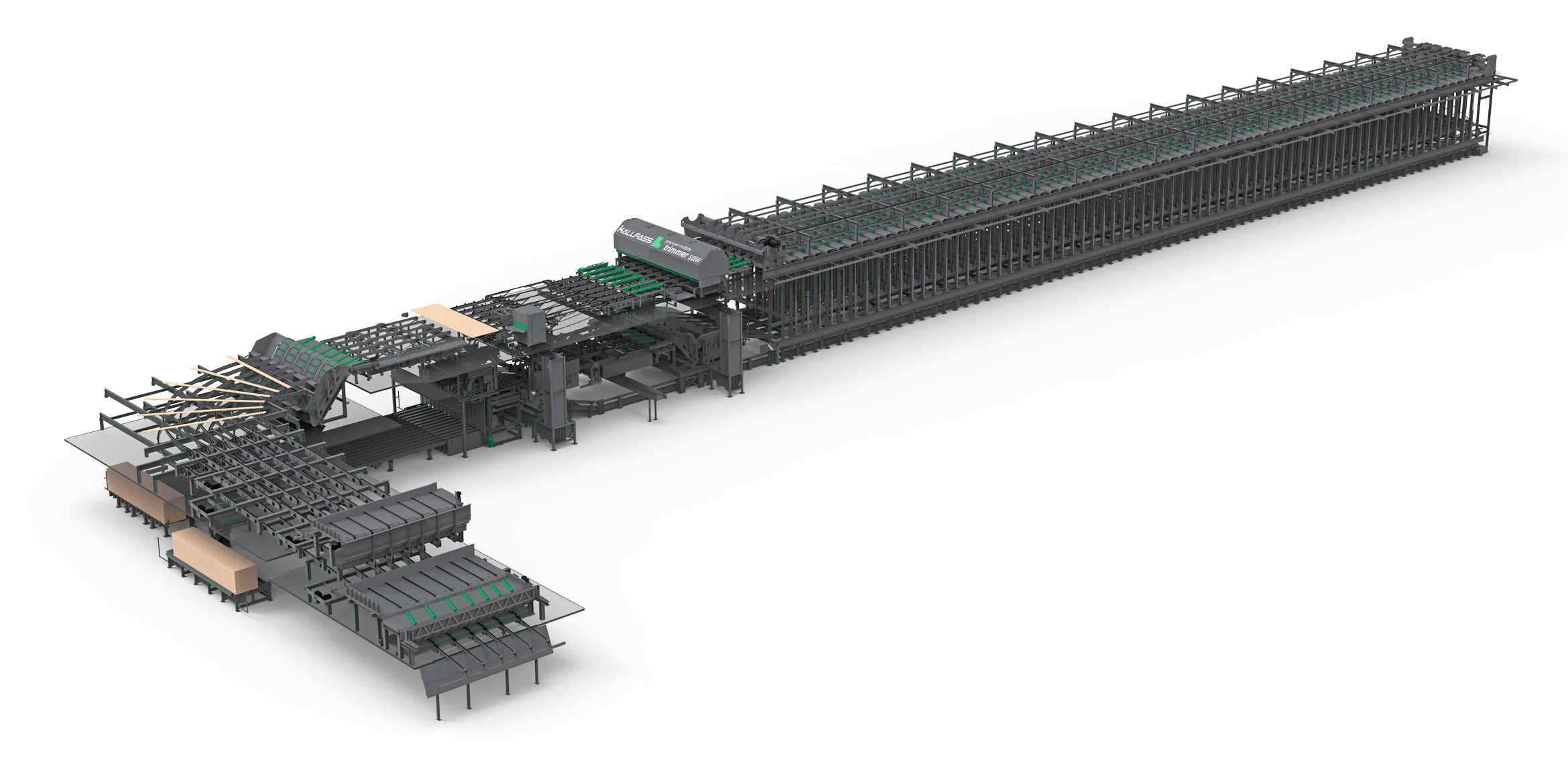

Kallfass Sortier- und Stapelanlage für Haupt- und Seitenware in einem französischen Sägewerk.

Mit V.B.I Bleesz, der in diesem Jahr sein 20-jähriges Firmenjubiläum feiert, hat Kallfass einen kompetenten Partner an seiner Seite, der den französischen Markt und seine Anforderungen kennt. Unter den zahlreichen Besuchern auf dem EUROBOIS Messestand waren viele Bestandskunden aber auch einige neue Geschäftskontakte. Hans Haist, Kallfass Geschäftsführer und zuständig für den Vertrieb in Frankreich, wird in den nächsten Wochen viele Reisen unternehmen, um aus Gesprächen reale Projekte werden zu lassen.

Gute Besucherresonanz auf der EUROBOIS

Das EUROBOIS Messeteam

Copyright et crédits photos PIX'L AGENCY