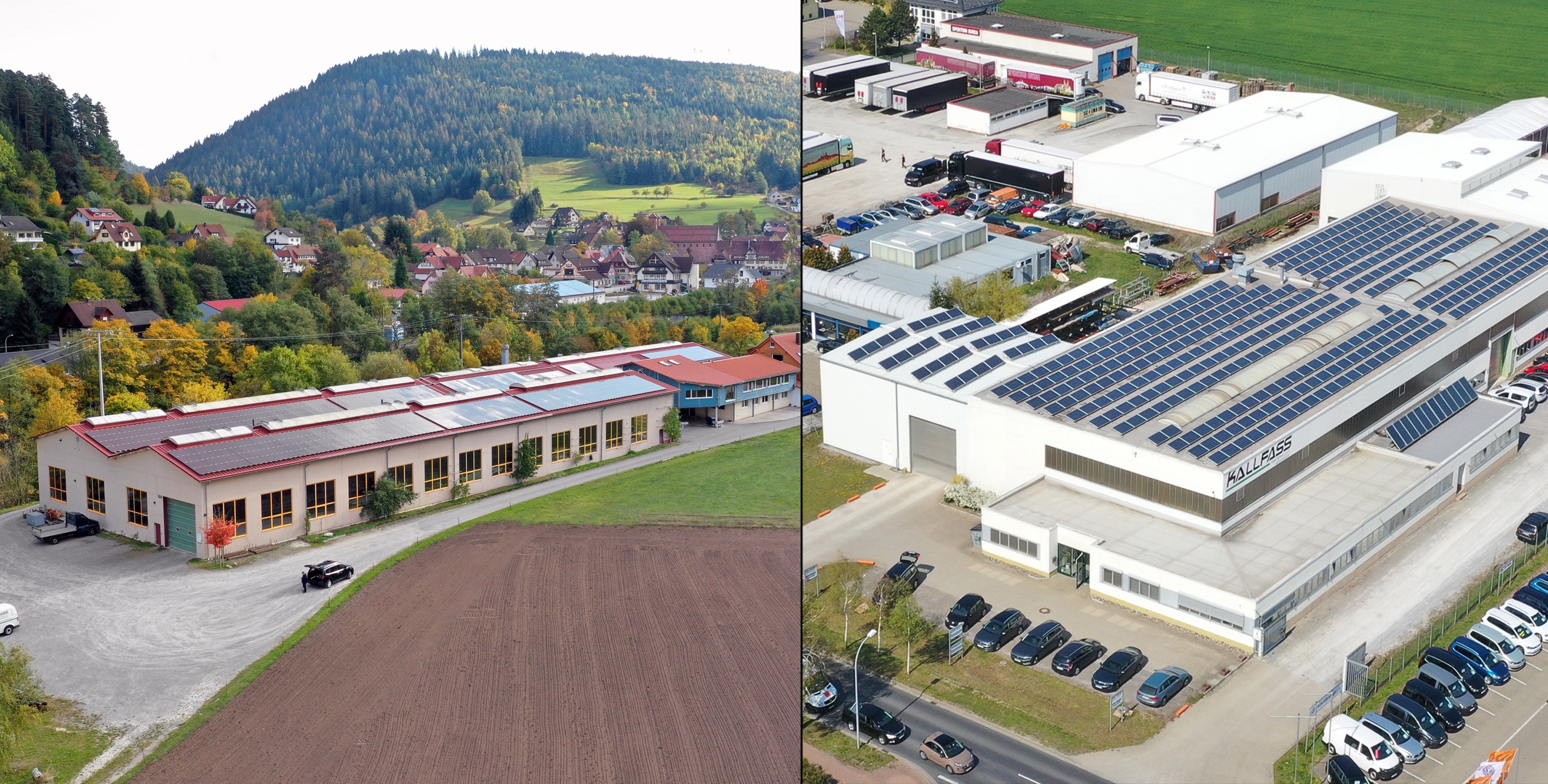

Avec 29 363 visiteurs professionnels et 523 exposants, le salon EUROBOIS a battu cette année tous les records, selon les déclarations officielles des organisateurs de l’événement. Kallfass et son partenaire commercial français V.B.I SARL Bleesz International se sont également réjouis du grand nombre de visiteurs sur leur stand commun du hall 5.

Cette année, l’EUROBOIS de Lyon a eu lieu dès le mois de février et a ouvert ses portes aux professionnels de l’industrie du bois pendant 4 jours, du 3 au 6 février 2024. Du sciage des grumes à la transformation du bois de sciage en passant par le bois pour l’aménagement intérieur, les visiteurs ont pu s’informer sur les stands de nombreux exposants, dont 31 % occupés par des entreprises internationales. Les statistiques réjouissantes montrent une augmentation de l’activité des visiteurs dans tous les secteurs. Eurexpo cite des chiffres de +77,83 % pour l’aménagement intérieur en bois, +114,18 % pour la construction d’ossatures et +41,37 % pour le sciage et le tri.

La France, un marché d’exportation important

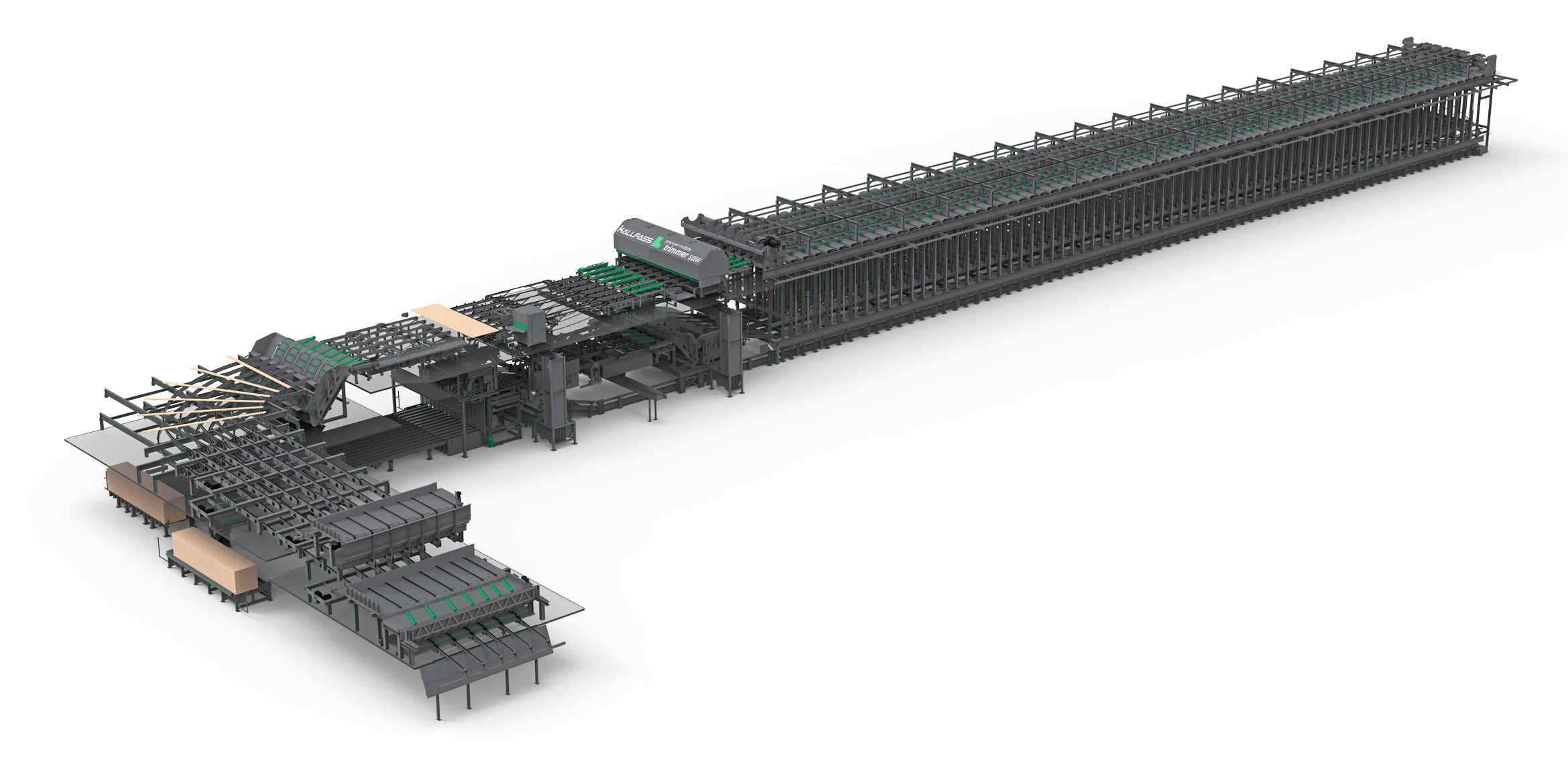

Kallfass a également noté sur le terrain l’intérêt accru pour les installations de sciage et de triage. Pour le spécialiste de la mécanisation et fabricant de scies longitudinales multiples, d’installations de triage et d’empilage, le marché français et ses nombreuses scieries familiales représentent un potentiel important à l’exportation. Rien qu’au cours des trois dernières années, neuf projets d’envergure ont été réalisés en France, dont quelques usines de triage mais aussi des installations complexes de découpe, d’empilage et de mise en paquets. Trois autres projets sont en cours d’étude. Les scieries françaises apprécient la grande précision des installations Kallfass et leur capacité à concevoir une solution de mécanisation optimale pour chaque fabrication spécifique.

Installation de tri et d’empilage Kallfass pour les produits principaux et latéraux dans une scierie française

Avec V.B.I Bleesz, qui fête cette année ses 20 ans d’existence, Kallfass possède à ses côtés un partenaire compétent qui connaît le marché français et ses exigences. Parmi les nombreux visiteurs du stand à EUROBOIS, on comptait de nombreux clients existants mais également un certain nombre de nouveaux contacts professionnels. Hans Haist, directeur de Kallfass et responsable des ventes en France, effectuera de nombreux voyages dans les semaines à venir afin de transformer les discussions en projets réels.

Bon écho des visiteurs au salon EUROBOIS

L’équipe du salon EUROBOIS

Copyright et crédits photos PIX'L AGENCY