Installée en Forêt-Noire, Kallfass a déjà été fournisseur d’équipement pour des usines de production lamellé-collé en Autriche et en Allemagne. Le dernier site réalisé est celui de Stora Enso à Gruvön, en Suède. Les travaux ont commencé sur le site en 2018 et l’installation fonctionne depuis début 2019 en mode automatique.

À date, il s’agit du plus gros projet de Kallfass dans le domaine du bois lamellé-collé. L’entreprise a non seulement fourni toute la mécanisation (de l’alimentation en paquets jusqu’à la sortie des éléments pressés terminés), mais a également conçu la commande de sécurité complète. Stora Enso a choisi Kallfass comme équipementier également parce que Kallfass avait participé à l’installation des usines de bois lamellé-collé de Ybbs et de Bad St. Leonhard. En Suède, la capacité annuelle totale est de 100 000 m³.

Pour gros paquets également

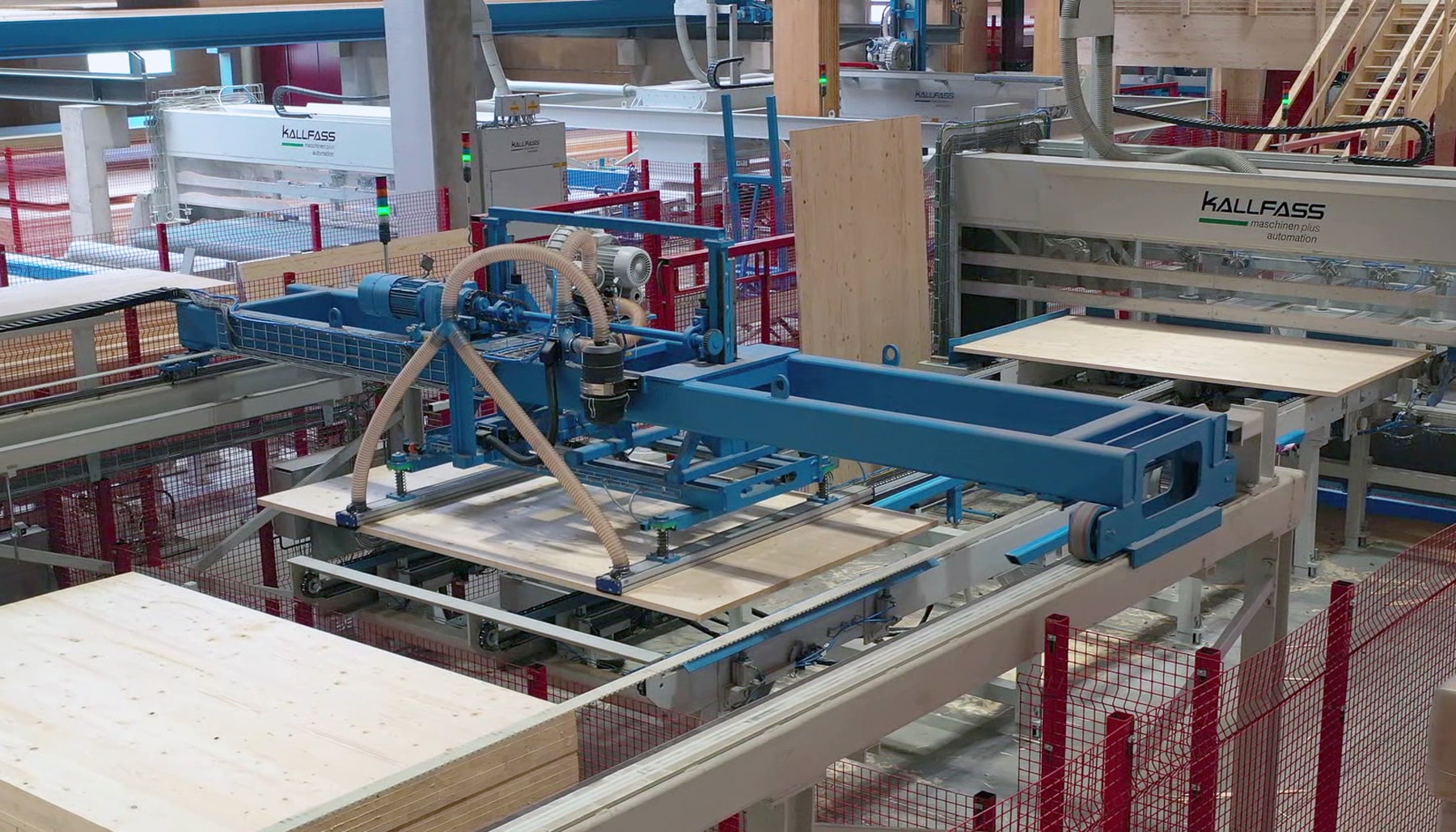

À Gruvon, Stora Enso exploite également une scierie qui fournit la matière première pour les éléments de bois collé. Le bois coupé (séché et latté ou préraboté) arrive par camion à la section d’alimentation de Kallfass. Cette dernière peut également recevoir de gros paquets mesurant jusqu’à 5,8 m de longueur, 2 m de largeur et 3 m de hauteur. Une unité d’empilage sous vide sépare le bois coupé en couches. Si des baguettes d’empilage sont présentes, une brosse les retire automatiquement et les regroupe. Le dispositif de mécanisation de Kallfass sépare les couches et amène les planches une par une au scanner de qualité de Finscan. Dans cette zone, on trouve également un équipement qui mesure la résistance et l’humidité. Les pièces inadaptées sont éjectées du processus.

Deux trajectoires pour les planches

« Le scanner nous indique s’il y a des fissures sur les faces avant ou s’il y a des nœuds au niveau des queues d’aronde. Si c’est le cas, nous scions les faces avant », explique Hans Haist, le directeur général de Kallfass. Les planches passent transversalement dans une abouteuse également équipée d’une butée réglable par servocommande. Ensuite, on change de ligne zéro et le même processus est appliqué sur l’autre côté de la planche. Si le scanner détecte des particularités indésirables même en plein milieu d’une planche, cette dernière est évacuée vers un étage supérieur ou une installation d’écourtage Paul élimine ces endroits. « Mais cela ne concerne qu’environ 5 % de la quantité totale. Le plus gros continue jusqu’à l’installation à entures Grecon », déclare Helge Widmann, chef de projet chez Kallfass.

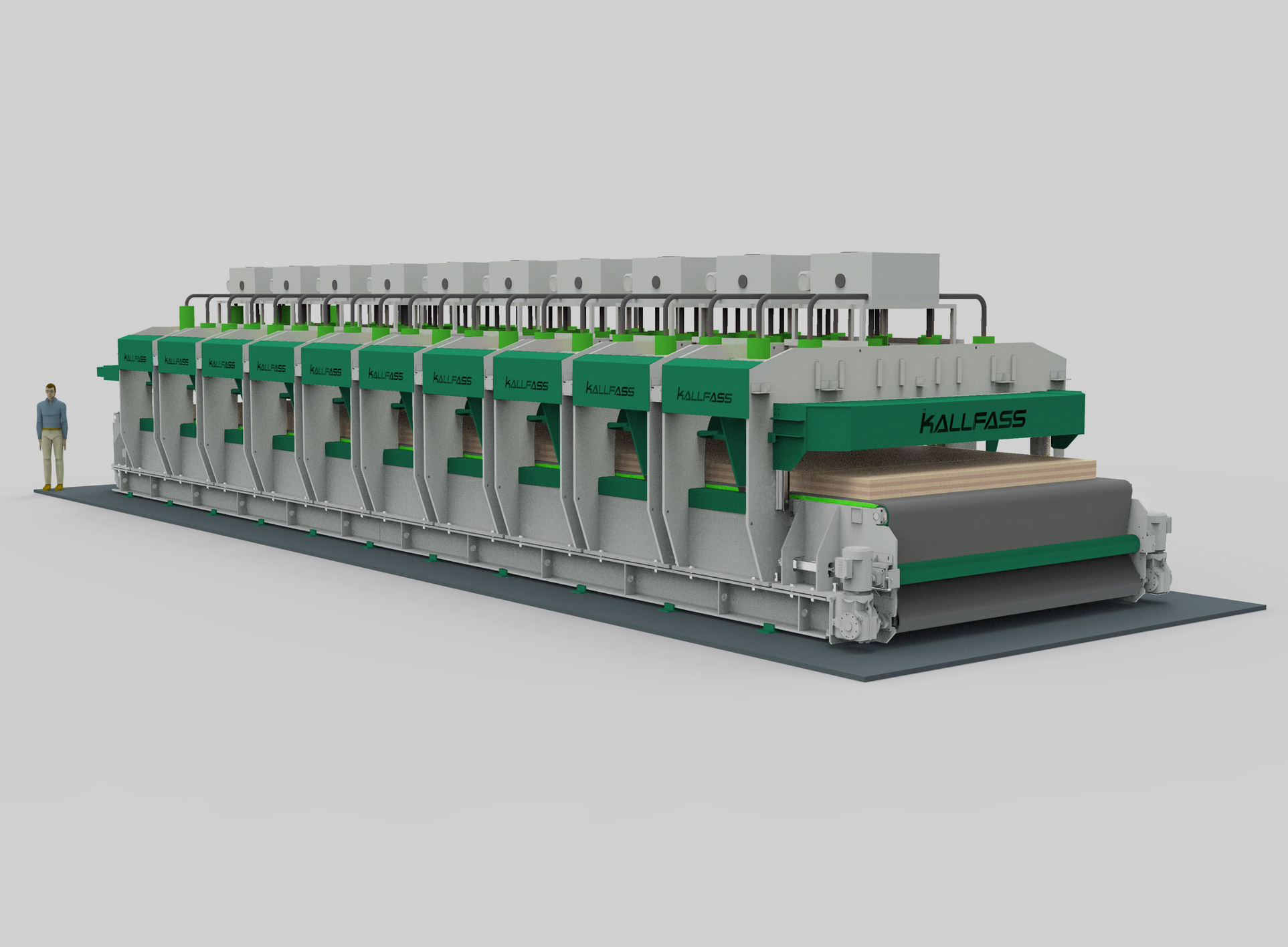

La chaîne de mécanisation de Kallfass synchronise l’alimentation autant en pièces longues qu’en pièces aboutées de 800 mm ou plus, avec un rendement de jusqu’à 50 planches par minute envoyées à l’installation à entures avec presse continue et réceptionne ensuite les lamelles de l’assemblage à dents collées produites en amont de la tronçonneuse entraînée. Elles présentent une longueur de 8 à 16 m. Sur une section tampon mesurant environ 25 m, la colle peut durcir avant que Kallfass amène les lamelles dans la raboterie Rex. Après prérabotage, les lamelles sont amenées en rythme à la presse à planches : l’encollage avec une installation Oest est réalisé en premier, puis les lamelles sont amenées à la presse à encoller Dimter. Les planches monocouches ainsi réalisées sont ensuite envoyées vers une autre installation Kallfass.

Ici, les voies se séparent : une grue Voith saisit les couches en longueur et les amène à l’entrepôt provisoire. Auparavant, une tronçonneuse située derrière la presse d’encollage les aura découpées à la largeur exigée selon la tâche. Pour exploiter au mieux la presse Dimter, les couches en longueur sont toujours réalisées, si possible, en une longueur de 16 m. Pour les planches plus courtes, Kallfass a développé un système spécial afin de valoriser les restes de la couche en longueur.

Les couches transversales d’une longueur de jusqu’à 1,5 m sont empilées par Kallfass jusqu’à une hauteur de 2 m et sont ensuite également stockées, dans une deuxième zone de stockage, par une grue Voith. Ces opérations sont entièrement automatisées. L’emplacement de stockage correspondant est déterminé par la commande.