Automationslösung

Verleimen/Verpressen

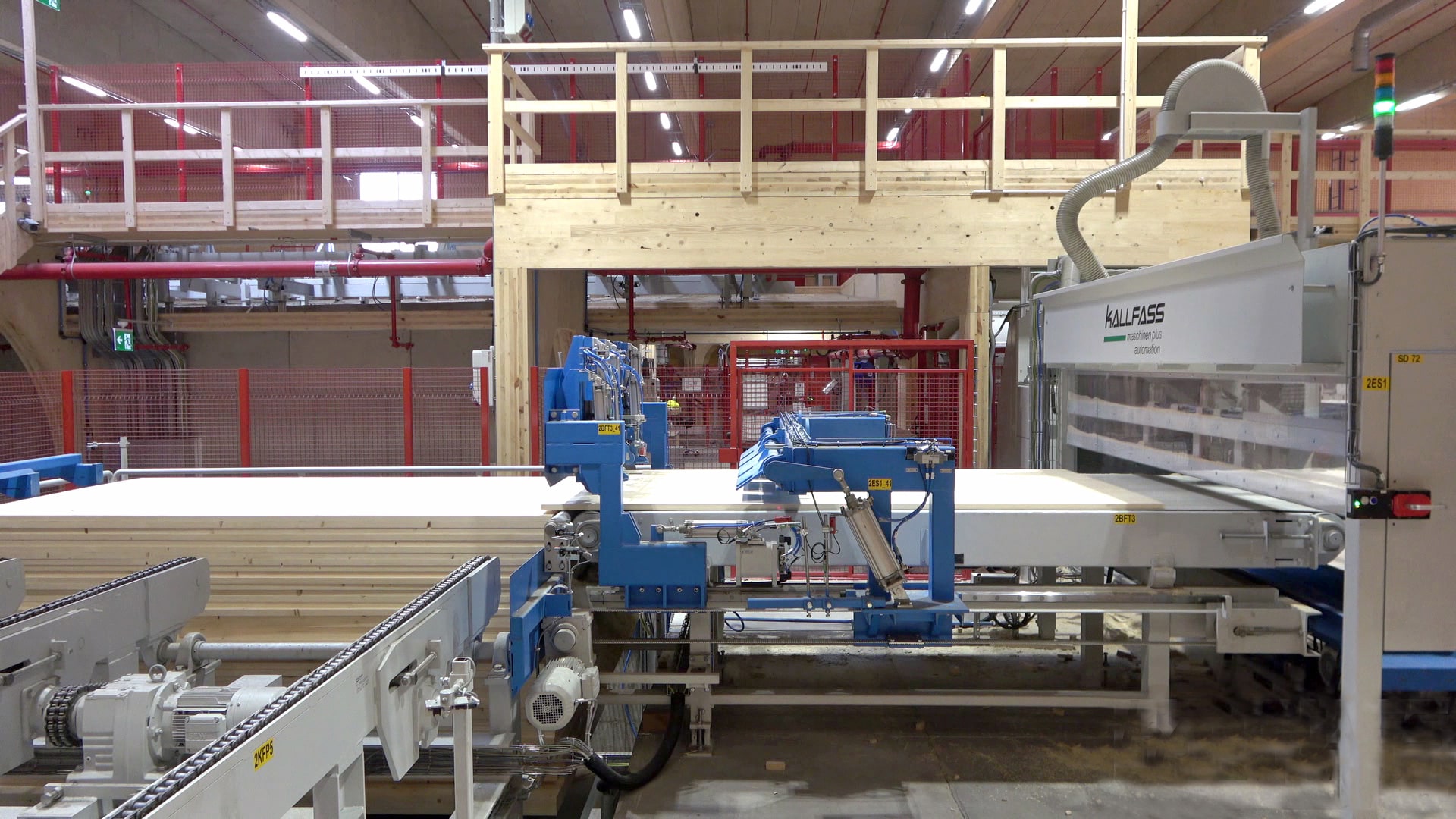

Wir bieten Ihnen eine maßgeschneiderte Anlagentechnik für die Schnittholzveredelung aus einer Hand. Als kompetenter Partner der Holzverarbeitungsbranche und Mechanisierungsspezialist realisieren wir komplette Produktionslinien für die automatisierte Fertigung und Verarbeitung von Konstruktionsvollholz KVH, Brettschichtholz BSH, Brettsperrholz BSP, Holzeinschichtplatten und Mehrschichtplatten.

Installationsbeispiel

Von Holzlamellen zu Mehrschichtplatten

von Holzlamellen

Zuverlässige Prozessvorbereitung

Die Holzlamellen werden zunächst vakuumentstapelt und dann lagenweise vereinzelt, mit Hilfe einer Qualitäts-, Festigkeit- und Feuchtemessung können unpassende Werkstücke erkannt und ausgeschleust werden. Im nächsten Schritt werden die Lamellen links und rechts an der Stirnseite und in Querrichtung gekappt bevor sie der Keilzinkenanlage mit Durchlaufpresse zugeführt werden. Auf einer Pufferstrecke von ca. 25 m können die keilgezinkten Lamellen aushärten bevor sie der Hobelanlage zugeführt werden.

Pressen von Holzlamellen

Sauberes Verbinden zu Einschichtplatten

Nach dem Hobeln werden die Holzlamellen in Richtung Plattenpresse eingetaktet. In der Presse erfolgt zunächst der Leimauftrag auf der Kantenseite bevor die beleimten Lamellen zu Einschichtplatten verpresst werden. Die Längslagen gehen bereits auf die richtige Breite gekappt in ein Zwischenlager.

Präzises Ablängen ohne Ausschuss

Die für die Querlagen vorgesehenen Einschichtplatten werden automatisch auf die gewünschte Breite gekappt, aufgestapelt und mit einem Kran in ein Automatiklager gebracht.

Quer-/Längslagen

Maximale Prozesssicherheit

Das Bereitstellen von Quer- und Längslagen von Einschichtplatten umfasst verschiedene Einzelprozesse, wie dem Vakuumentstapeln, Ausrichten mit anschließendem Wenden der Platten (die bessere Plattenseite soll beim Presskuchen bilden nach außen zeigen) sowie dem Kappen der Platten in Querrichtung mit nachfolgendem Reinigen und Stapeln. Mit dem Aufstapeln der Platten wird ein Materialpuffer erzeugt, der eine kontinuierliche Versorgung der Beleimstation ermöglicht, Stoppzeiten vermeidet und damit eine hohe Prozesssicherheit gewährleistet.

Optimale Prozessauslastung

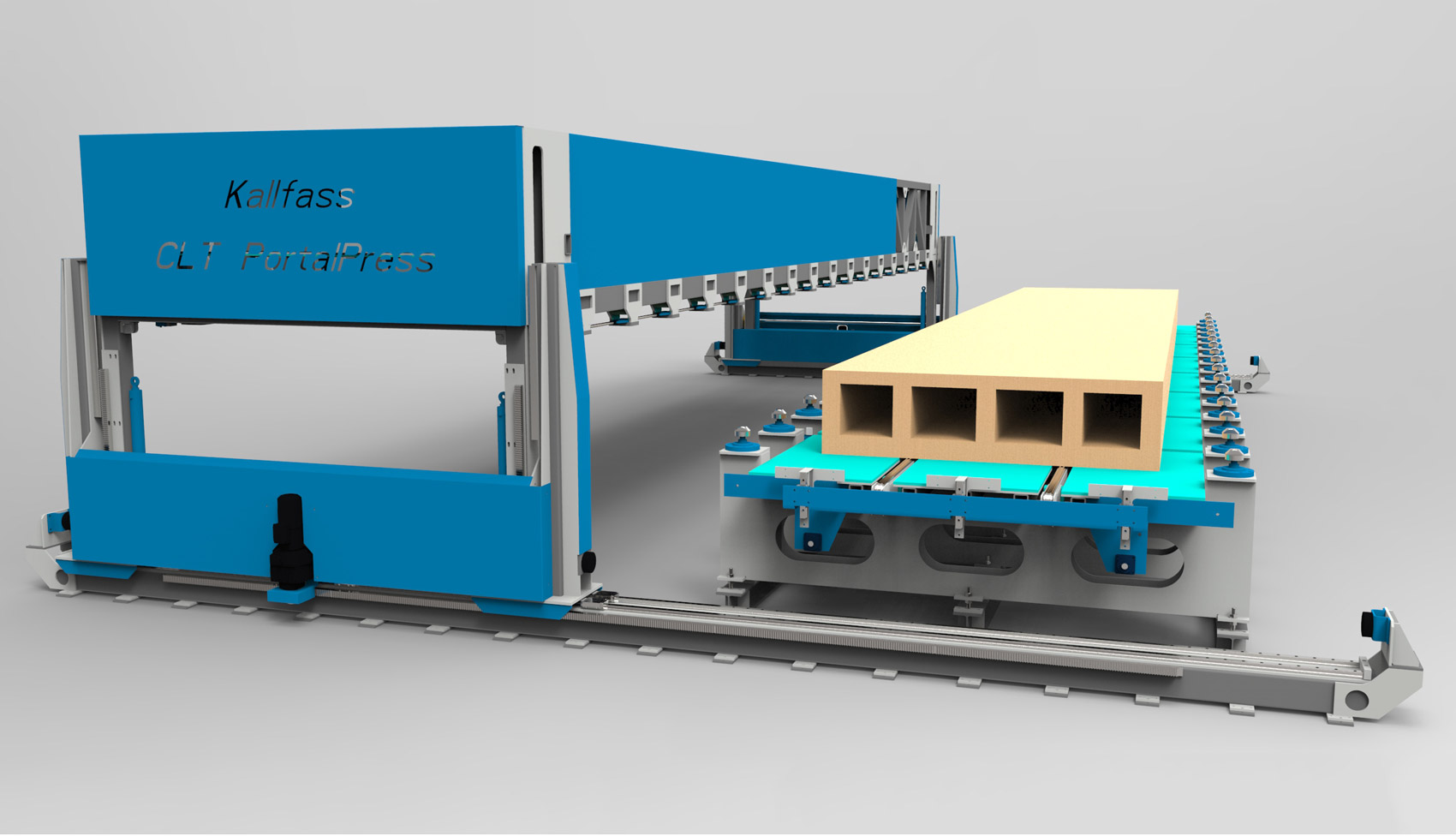

Beim Bilden des Presskuchens werden Einschichtplatten-Einzellagen kreuzweise verleimt, um eine hohe Formstabilität zu erzielen. Der Leimauftrag erfolgt mit einem Beleimportal gleichmäßig über die gesamte Plattenoberfläche. Nach jedem Leimauftrag legt ein Vakuumportalkran die nächste Lage (abwechselnd quer oder längs) präzise, Kante-auf-Kante, auf der beleimten Platte ab. Der Plattenaufbau eines Presskuchens muss aus mindestens 3 Lagen bestehen und kann maximal 600 mm dick sein. Bei einem dünnen Lagenaufbau können auch mehrere Plattenbausätze, jeweils mit einer Trockenfuge, aufeinandergesetzt und gleichzeitig verpresst werden, um eine bessere Prozessauslastung zu erzielen.

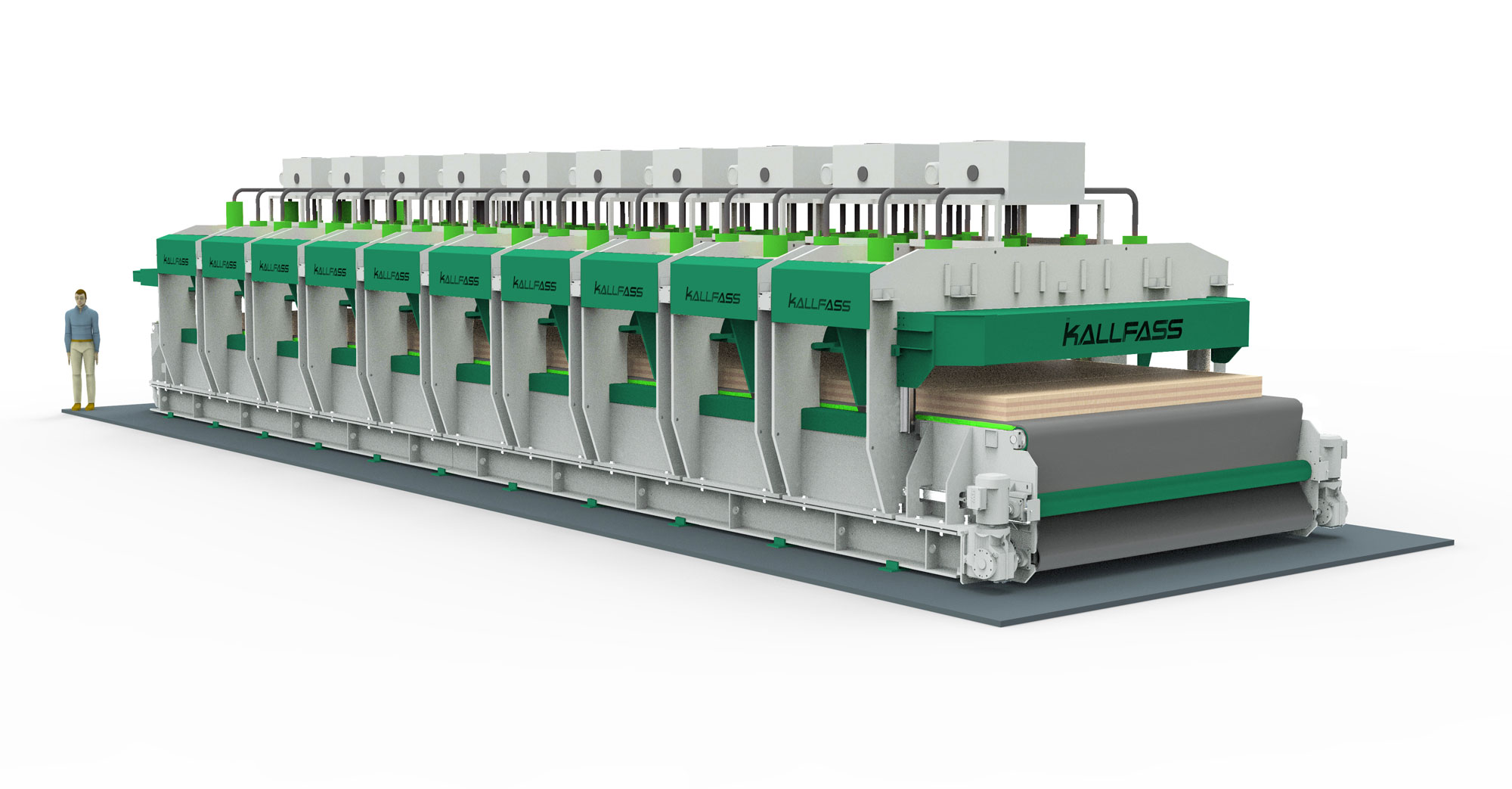

Konstanter Pressdruck

Mit der Kallfass CLT-Presse werden Einschichtplatten mit Toleranzwerten von nur maximal 0,1 mm zu Holz-Mehrschichtplatten verpresst. Das Erreichen dieser Nullfuge wird durch eine sehr hohe vertikale Presskraft in Kombination mit einer gleichmäßigen Druckverteilung über die gesamte Plattenfläche gewährleistet. Selbst bei einer maximalen Plattenbreite von 3,6 m kann ein Pressdruck von 1N/mm² aufgebaut werden. Beim Verpressen von Holzlamellen kann die CLT-Presse optional mit einem Querdruck angeboten werden. Das Ergebnis ist ein sauberes, homogenes Pressbild.

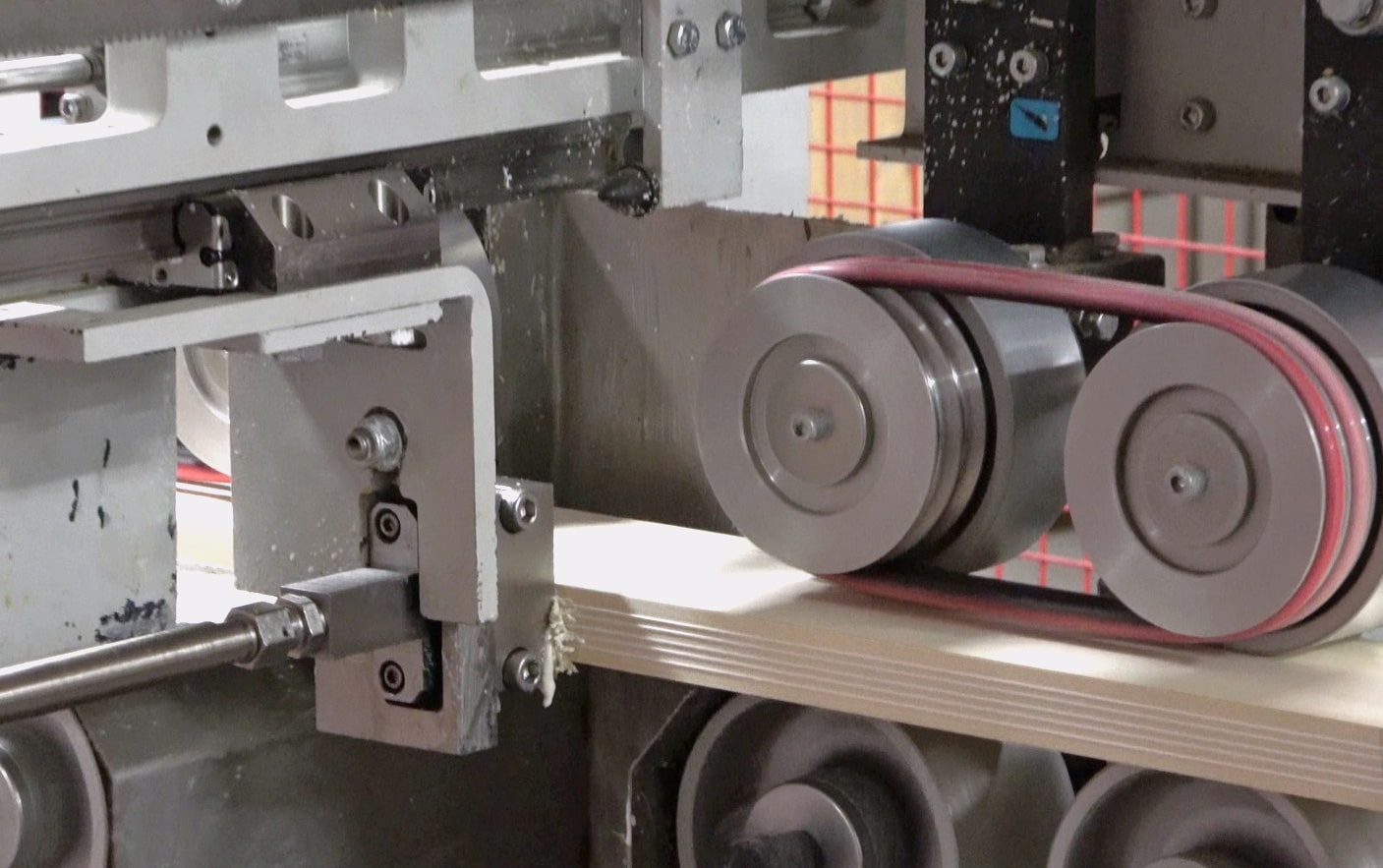

vereinzeln/schleifen

Konstanter Materialfluss

Nach dem Pressen werden die einzelnen, übereinander gesetzten Mehrschichtplatten an der Trockenfuge wieder abgeschoben und vereinzelt dem Schleifprozess zugeführt. Im letzten Bearbeitungsschritt wird aus der Mehrschichtplatte in Portalbearbeitungszentren, durch Ausschneiden von Öffnungen und einer Oberflächenkosmetik, ein Holzbau-Fertigelement.

Schöne Produktoptik

WENDEN von Einschichtplatten

Um die Optik des Endprodukts zu verbessern, können Holz-Einschichtplatten nach dem Entstapeln und Ausrichten gewendet werden. So zeigt die schönere Plattenseite beim Presskuchenbilden nach außen. Das Endresultat ist eine perfekte Holz-Mehrschichtplatte.

Sichere Handhabung

WENDEN von Großplatten

Unter bestimmten Umständen kann es notwendig sein, die Großplatte im Bearbeitungszentrum von beiden Seiten zu bearbeiten. Dazu wird die Platte nach einem Durchlauf gewendet und dem Bearbeitungszentrum erneut zugeführt. Anstatt einer riskanten Kranwendung, hat Kallfass eine Wendevorrichtung entwickelt, die auch große Platten bruchsicher aufnimmt und sanft auf dem Transport ablegt.

Eindeutige Klassifizierung

FESTIGKEITSMESSUNG

Zur Festigkeitssortierung werden marktführende Multisensor-Scanner-Systeme eingesetzt, die entsprechend der kundenspezifischen Qualitätsanforderungen das Schnittholz bei hohen Produktionsgeschwindigkeiten präzise messen und klassifizieren bevor es zum Hobeln, Ablängen oder in Sortierwerke weiterbefördert wird.

Konstanter Qualitätsstandard

FEUCHTEMESSUNG

Bei der Feuchtemessung wird der Wassergehalt im Schnittholz sekundenschnell und berührungslos gemessen. Dass Messgerät kann an flexibler Stelle in den Produktionsprozess integriert werden. Bei Über- bzw. Unterschreitung der definierten Feuchte werden die Bretter hinter dem Messkopf markiert und ggfs. aussortiert. Nur Schnittholz, dass der gewünschten Klassifizierung entspricht, wird weiterverarbeitet, dadurch lässt sich ein konstant hoher Qualitätsstandard gewährleisten.

Interaktives Installationsbeispiel

Alle Lösungen aus einer Hand

Wir verstehen uns als Partner der Holzindustrie, der Lösungen anbietet und Verantwortung übernimmt. Sie begleitet, von der ersten Beratung über die Planungsphase bis zur erfolgreichen Inbetriebnahme der Produktionslinie zur Weiterverarbeitung von Schnittholz. Wir schulen Ihr Bedienpersonal, stellen Ihnen eine umfassende Technische Dokumentation zur Verfügung und stehen Ihnen auch noch nach der Inbetriebnahme mit Rat und Tat zur Seite.

von Holzlamellen

Zuverlässige Prozessvorbereitung

Die Holzlamellen werden zunächst vakuumentstapelt und dann lagenweise vereinzelt, mit Hilfe einer Qualitäts-, Festigkeit- und Feuchtemessung können unpassende Werkstücke erkannt und ausgeschleust werden. Im nächsten Schritt werden die Lamellen links und rechts an der Stirnseite und in Querrichtung gekappt bevor sie der Keilzinkenanlage mit Durchlaufpresse zugeführt werden. Auf einer Pufferstrecke von ca. 25 m können die keilgezinkten Lamellen aushärten bevor sie der Hobelanlage zugeführt werden.

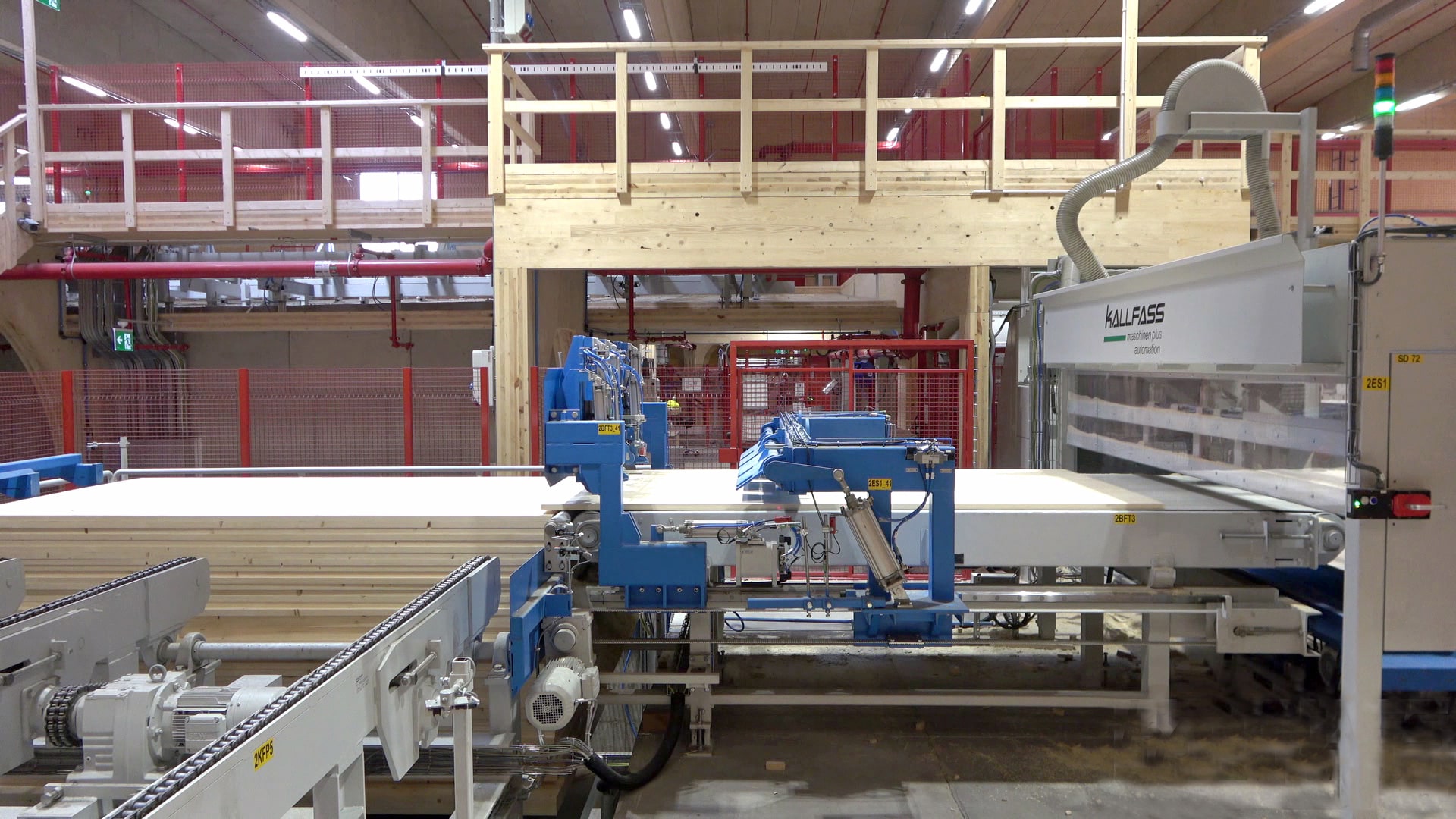

Pressen von Holzlamellen

Sauberes Verbinden zu Einschichtplatten

Nach dem Hobeln werden die Holzlamellen in Richtung Plattenpresse eingetaktet. In der Presse erfolgt zunächst der Leimauftrag auf der Kantenseite bevor die beleimten Lamellen zu Einschichtplatten verpresst werden. Die Längslagen gehen bereits auf die richtige Breite gekappt in ein Zwischenlager.

Präzises Ablängen ohne Ausschuss

Die für die Querlagen vorgesehenen Einschichtplatten werden automatisch auf die gewünschte Breite gekappt, aufgestapelt und mit einem Kran in ein Automatiklager gebracht.

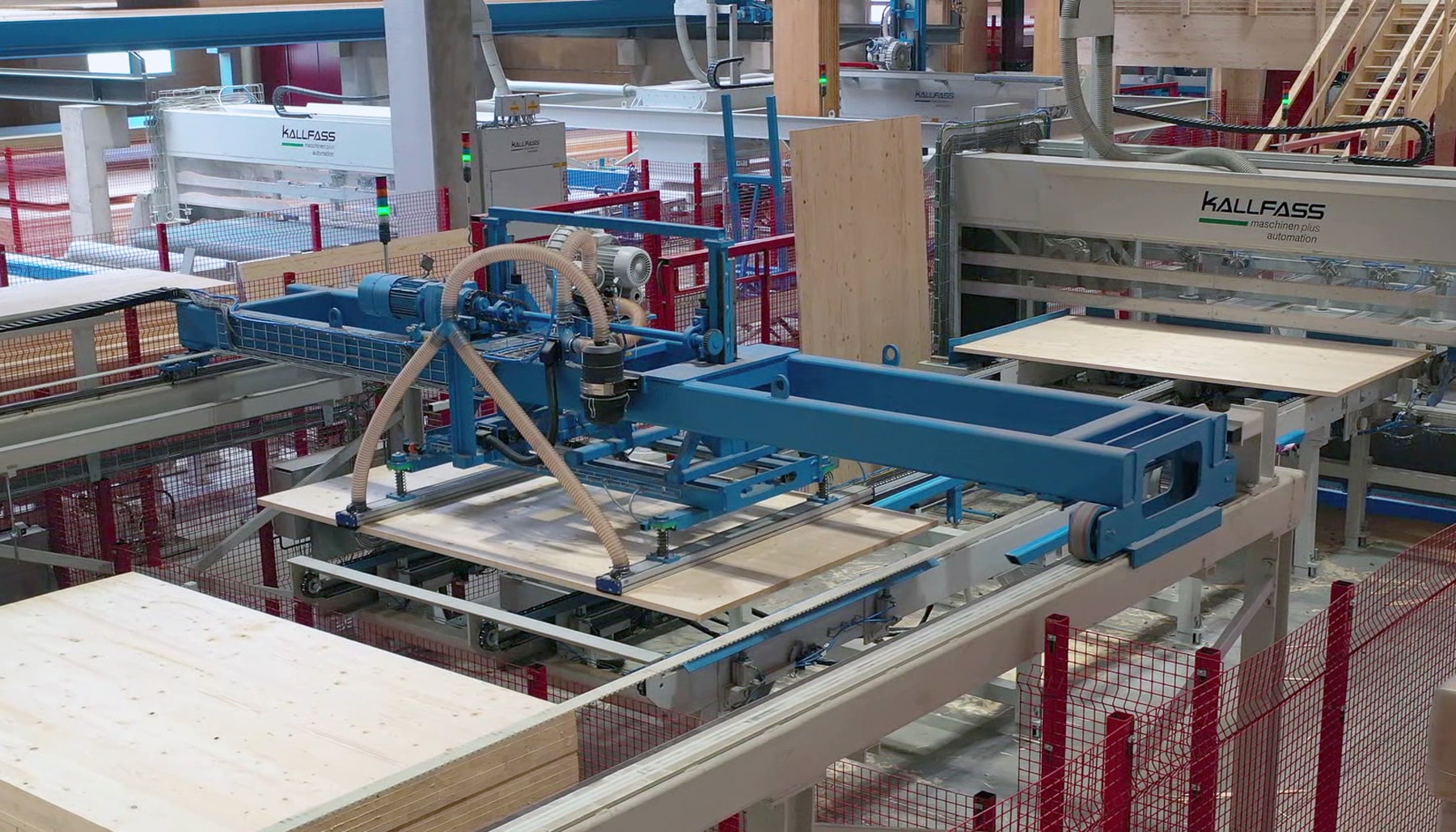

Quer-/Längslagen

Maximale Prozesssicherheit

Das Bereitstellen von Quer- und Längslagen von Einschichtplatten umfasst verschiedene Einzelprozesse, wie dem Vakuumentstapeln, Ausrichten mit anschließendem Wenden der Platten (die bessere Plattenseite soll beim Presskuchen bilden nach außen zeigen) sowie dem Kappen der Platten in Querrichtung mit nachfolgendem Reinigen und Stapeln. Mit dem Aufstapeln der Platten wird ein Materialpuffer erzeugt, der eine kontinuierliche Versorgung der Beleimstation ermöglicht, Stoppzeiten vermeidet und damit eine hohe Prozesssicherheit gewährleistet.

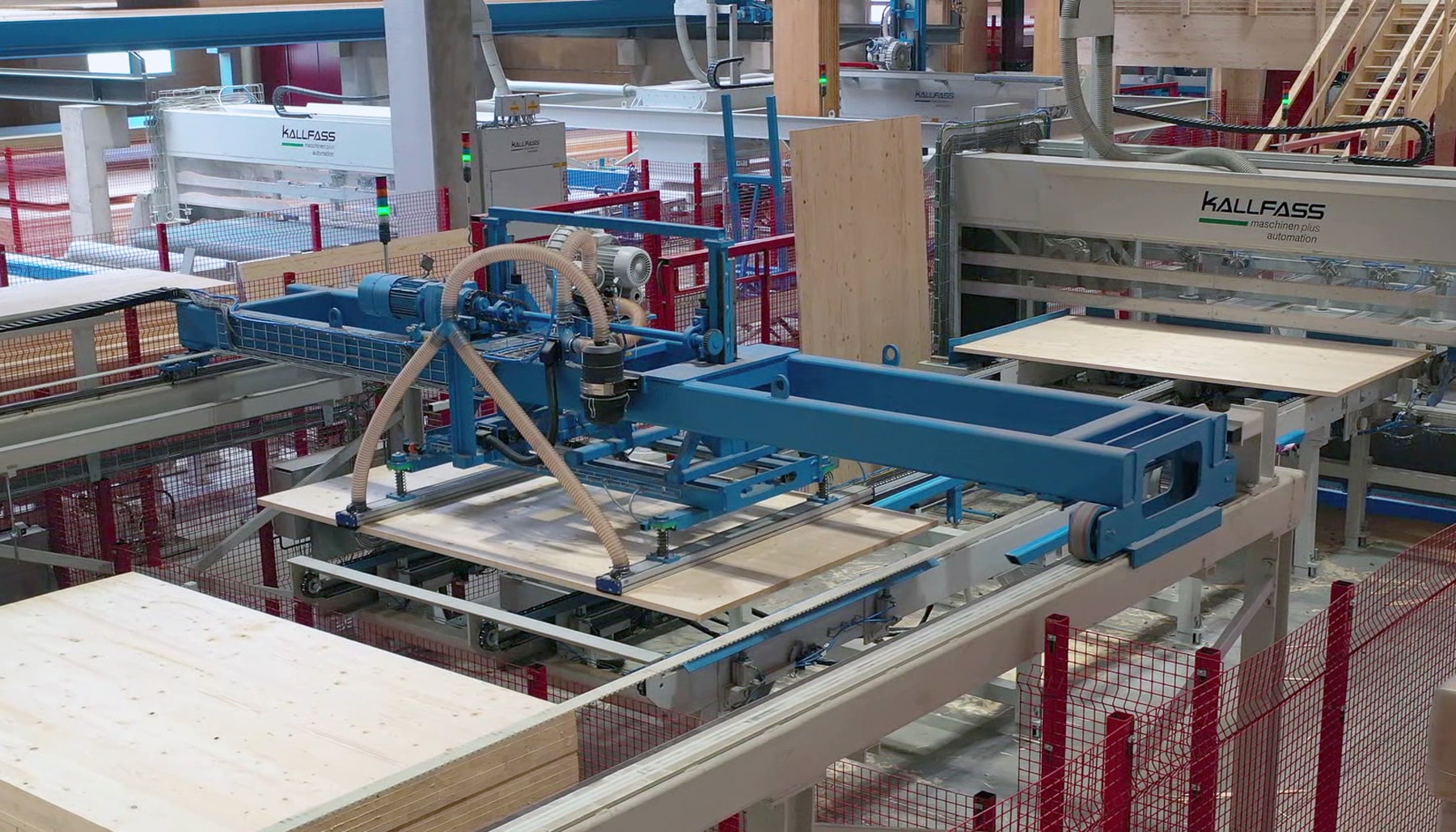

Optimale Prozessauslastung

Beim Bilden des Presskuchens werden Einschichtplatten-Einzellagen kreuzweise verleimt, um eine hohe Formstabilität zu erzielen. Der Leimauftrag erfolgt mit einem Beleimportal gleichmäßig über die gesamte Plattenoberfläche. Nach jedem Leimauftrag legt ein Vakuumportalkran die nächste Lage (abwechselnd quer oder längs) präzise, Kante-auf-Kante, auf der beleimten Platte ab. Der Plattenaufbau eines Presskuchens muss aus mindestens 3 Lagen bestehen und kann maximal 600 mm dick sein. Bei einem dünnen Lagenaufbau können auch mehrere Plattenbausätze, jeweils mit einer Trockenfuge, aufeinandergesetzt und gleichzeitig verpresst werden, um eine bessere Prozessauslastung zu erzielen.

Konstanter Pressdruck

Mit der Kallfass CLT-Presse werden Einschichtplatten mit Toleranzwerten von nur maximal 0,1 mm zu Holz-Mehrschichtplatten verpresst. Das Erreichen dieser Nullfuge wird durch eine sehr hohe vertikale Presskraft in Kombination mit einer gleichmäßigen Druckverteilung über die gesamte Plattenfläche gewährleistet. Selbst bei einer maximalen Plattenbreite von 3,6 m kann ein Pressdruck von 1N/mm² aufgebaut werden. Beim Verpressen von Holzlamellen kann die CLT-Presse optional mit einem Querdruck angeboten werden. Das Ergebnis ist ein sauberes, homogenes Pressbild.

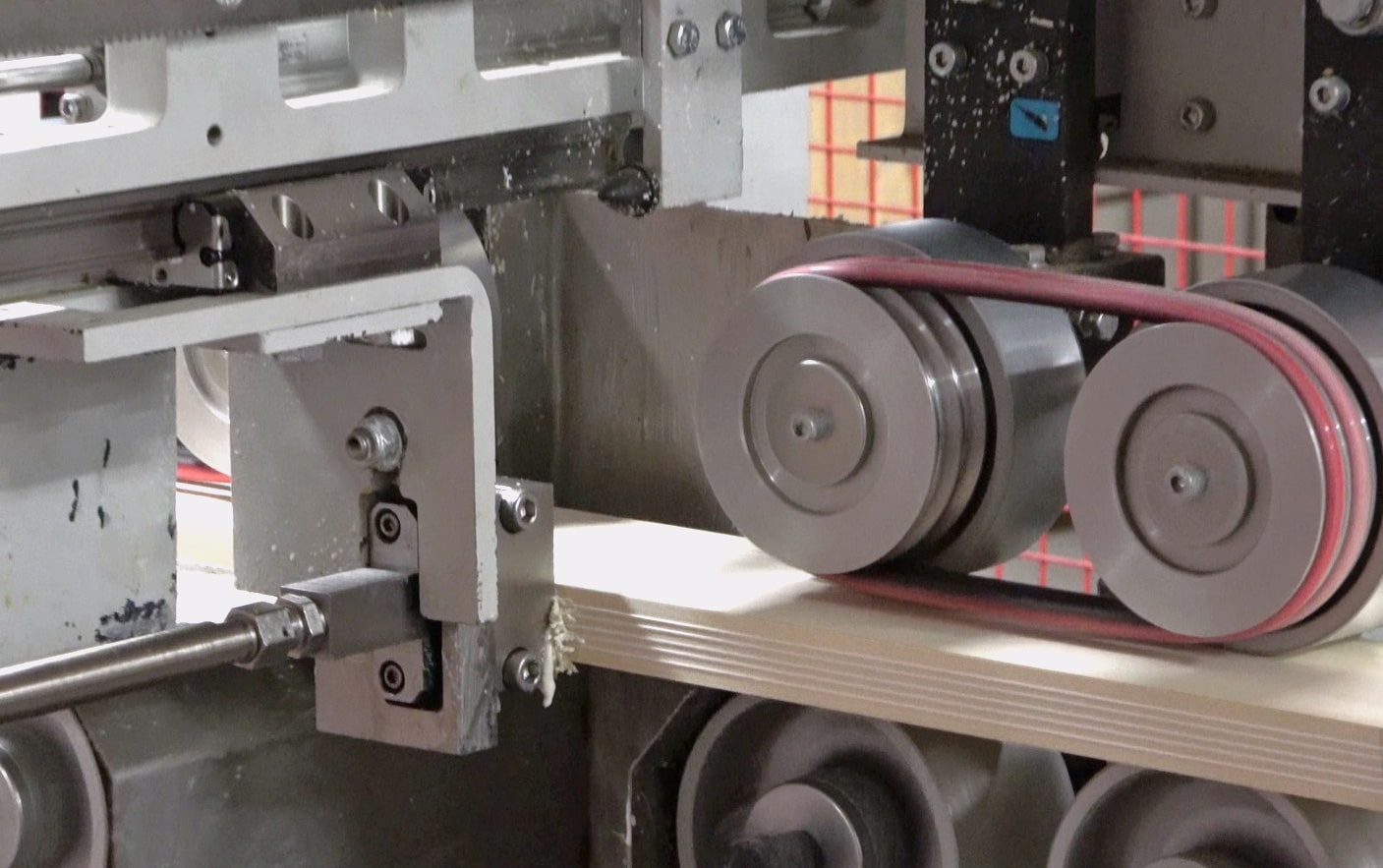

vereinzeln/schleifen

Konstanter Materialfluss

Nach dem Pressen werden die einzelnen, übereinander gesetzten Mehrschichtplatten an der Trockenfuge wieder abgeschoben und vereinzelt dem Schleifprozess zugeführt. Im letzten Bearbeitungsschritt wird aus der Mehrschichtplatte in Portalbearbeitungszentren, durch Ausschneiden von Öffnungen und einer Oberflächenkosmetik, ein Holzbau-Fertigelement.

Optionale Ausstattung

Das Extraplus für Ihren Erfolg! Mit diesem Equipment steigern Sie Ihre Produktqualität und reduzieren gleichzeitig Umrüstzeiten und Personalaufwand.

Schöne Produktoptik

WENDEN von Einschichtplatten

Um die Optik des Endprodukts zu verbessern, können Holz-Einschichtplatten nach dem Entstapeln und Ausrichten gewendet werden. So zeigt die schönere Plattenseite beim Presskuchenbilden nach außen. Das Endresultat ist eine perfekte Holz-Mehrschichtplatte.

Sichere Handhabung

WENDEN von Großplatten

Unter bestimmten Umständen kann es notwendig sein, die Großplatte im Bearbeitungszentrum von beiden Seiten zu bearbeiten. Dazu wird die Platte nach einem Durchlauf gewendet und dem Bearbeitungszentrum erneut zugeführt. Anstatt einer riskanten Kranwendung, hat Kallfass eine Wendevorrichtung entwickelt, die auch große Platten bruchsicher aufnimmt und sanft auf dem Transport ablegt.

Eindeutige Klassifizierung

FESTIGKEITSMESSUNG

Zur Festigkeitssortierung werden marktführende Multisensor-Scanner-Systeme eingesetzt, die entsprechend der kundenspezifischen Qualitätsanforderungen das Schnittholz bei hohen Produktionsgeschwindigkeiten präzise messen und klassifizieren bevor es zum Hobeln, Ablängen oder in Sortierwerke weiterbefördert wird.

Konstanter Qualitätsstandard

FEUCHTEMESSUNG

Bei der Feuchtemessung wird der Wassergehalt im Schnittholz sekundenschnell und berührungslos gemessen. Dass Messgerät kann an flexibler Stelle in den Produktionsprozess integriert werden. Bei Über- bzw. Unterschreitung der definierten Feuchte werden die Bretter hinter dem Messkopf markiert und ggfs. aussortiert. Nur Schnittholz, dass der gewünschten Klassifizierung entspricht, wird weiterverarbeitet, dadurch lässt sich ein konstant hoher Qualitätsstandard gewährleisten.