Le plus récent investissement du propriétaire de la scierie Charles Ransford & Son au Royaume-Uni est une ligne d’épointage entièrement automatisée de fabrication de poteaux de clôture qui a transformé les opérations de l’entreprise.

L’entreprise Charles Ransford & Son se qualifie elle-même fièrement d’être des spécialistes du bois depuis 1876. Elle est riche d’une longue tradition de fabrications de produits à base de bois britannique issu de leur exploitation de 38 arpents (9,5 hectares) située à Bishop Castle, dans le Shropshire.

Pendant la pandémie, la scierie a fait face à une demande exceptionnellement élevée de tous les produits de sa gamme qui comprend des clôtures (pour jardins, sites commerciaux, agricoles et équestres), des portails et des treillages, des panneaux antibruit (par ex. pour les autoroutes), ainsi que des palettes et des emballages. Les produits destinés aux clôtures et aux aménagements paysagers se taillent la part du lion : 70 % des matériaux sont livrés à des distributeurs, 20 % à des entreprises de construction et 10 % sont destinés aux autoroutes. Les palettes et le bois d’emballage ne représentent qu’une part plutôt minime du volume de production.

Sur un seul quart de travail par jour, les 55 employés transforment principalement des pins à écorce rouge (60 %) comme le douglas, et sinon, de l’épicéa. Les résultats annuels disponibles pour 2020 indiquent un chiffre d’affaires d’environ 17 millions de livres sterling (env. 20 millions d’euros). Au cours de l’année passée également, les chiffres des ventes et de la demande se sont maintenus à des niveaux élevés.

Pour conserver son avance technologique, Randsford poursuit une stratégie d’investissement continue dans sa scierie et y a consacré environ 20 millions de livres au cours des 12 dernières années. Jusqu’à récemment, le plus gros investissement isolé était une ligne de sciage d’EWD.

Kallfass, le spécialiste allemand de mécanisation d’installations de découpage du bois, est l’un des partenaires technologiques principaux de l’entreprise. Les relations avec Kallfass remontent à de nombreuses années. Il y a déjà 26 ans, Ransford avait acheté une installation d’empilage de Kallfass. Plusieurs investissements suivirent, y compris une installation de tri par cases achetée il y a 16 ans. Le plus récent achat est une ligne d’épointage entièrement automatisée qui a été mise en service en mars 2022, tandis qu’une installation de tri par étages pour grosses pièces est en cours d’installation dans la scierie.

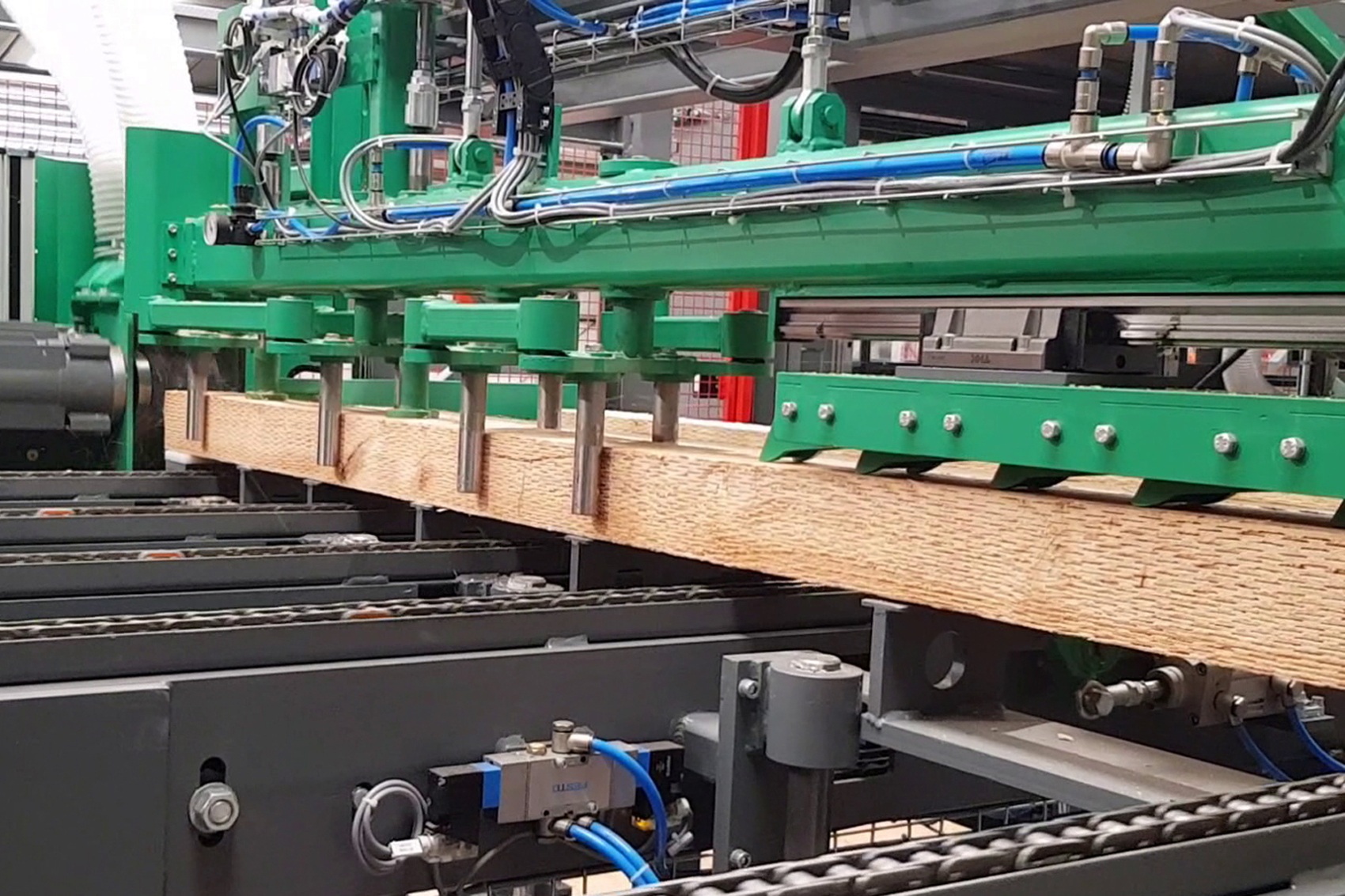

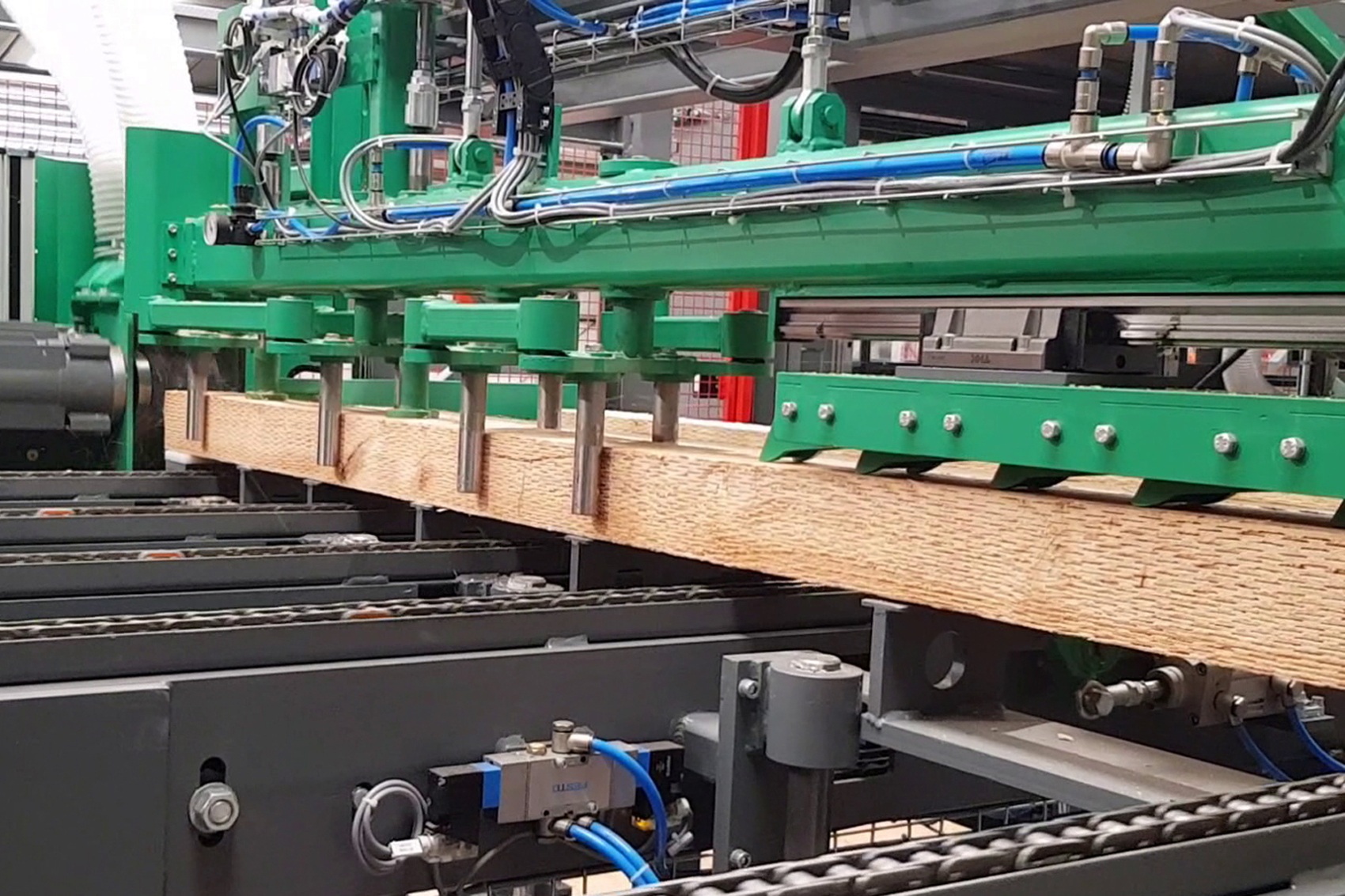

Le bois est positionné sur la ligne zéro en amont de la station d’épointage.

Les quatre faces du bois équarri sont épointées par quatre scies circulaires.

Fabrication automatisée de poteaux pour clôtures par Kallfass

Grâce à la ligne d’épointage pour poteaux entièrement automatisée de Kallfass, Ransford a augmenté sa productivité de fabrication des poteaux pour clôtures et portails tout en réduisant simultanément les moyens consacrés aux tâches manuelles. Auparavant, les opérations d’épointage (ou Post-Pointing) et de chargement de l’installation d’incision (Incising) étaient réalisées manuellement et requéraient d’importantes ressources en temps et en personnel.

Les premiers contacts entre Ransford et Kallfass relatifs à ce projet ont eu lieu il y a cinq ans, bien avant la pandémie. Au début, l’accent reposait principalement sur le chargement automatique de l’inciseuse de Ransford. Après l’apparition du coronavirus, les échanges ont alors eu lieu en ligne sur la plateforme Microsoft Teams, mais l’équipe de Ransford a été en mesure d’examiner l’installation d’épointage de Kallfass installée en 2020 chez A&J Scott au Royaume-Uni.

« Tout s’est fait par l’intermédiaire de Teams. Pouvoir utiliser un tel outil a été un grand avantage pour montrer à Ransford les solutions que nous sommes en mesure de proposer », déclare Matthias Link, ingénieur commercial chez Kallfass. « La décision a été prise très rapidement. Kallfass et Ransford ont établi une relation professionnelle de confiance qui nous permet de faire affaire de cette manière, ce qui nous a beaucoup aidés. Le projet s’est très bien déroulé à toutes les étapes, même si nous ne pouvions pas nous rencontrer en personne et que toutes les réunions ont dû se faire en virtuel », ajoute James Davies, ingénieur mécanique chez Ransford.

Avant d’utiliser la nouvelle installation Kallfass, Ransford exploitait une scie à bande Stenner. L’épointage, le sciage et l’empilage des poteaux étaient effectués manuellement. Une scie longitudinale Graule alimentée manuellement servait à fabriquer les poteaux de portails pendant que le fraisage circulaire du haut des poteaux était exécuté par une petite machine spéciale.

La nouvelle ligne de production est conçue pour des poteaux mesurant de 75 à 200 mm de largeur et de 1,5 à 3 m de longueur. Une fois terminés, les paquets empilés mesurent 1,2 m sur 1,2 m. En outre, les couches des paquets sont poussées dans le sens longitudinal pour le dépilage. Un racleur de liteaux élimine les liteaux intercalaires éventuels avant l’amenée des matériaux dans une inciseuse de la marque RJH Enterprise. Avant incision, le bois de mauvaise qualité est marqué manuellement à la craie phosphorescente. Après incision, un capteur de lumière détecte le bois marqué à la craie de couleur, une trappe s’ouvre et le bois est expulsé par une goulotte. Le bois est positionné selon la ligne zéro en amont de la station d’épointage. Quatre scies circulaires épointent les quatre faces du bois équarri à une profondeur de coupe de max. 200 mm. Chaque morceau de bois tourne automatiquement sur trois tours entre les scies circulaires.

La fraiseuse radiale de Kallfass pour le fraisage circulaire des morceaux de bois équarri.

Avant le fraisage, les morceaux de bois équarri sont immobilisés par des pinces de serrage.

Dans une fraiseuse radiale, les morceaux de bois équarri carrés ou rectangulaires sont maintenus par des pinces de serrage et fraisés circulairement sur une face. Deux moteurs qui travaillent en marche synchronisée et en marche opposée garantissent un fraisage régulier sans effilochage des bords. La station de fraisage permet un débit de 5 à 6 morceaux par minute.

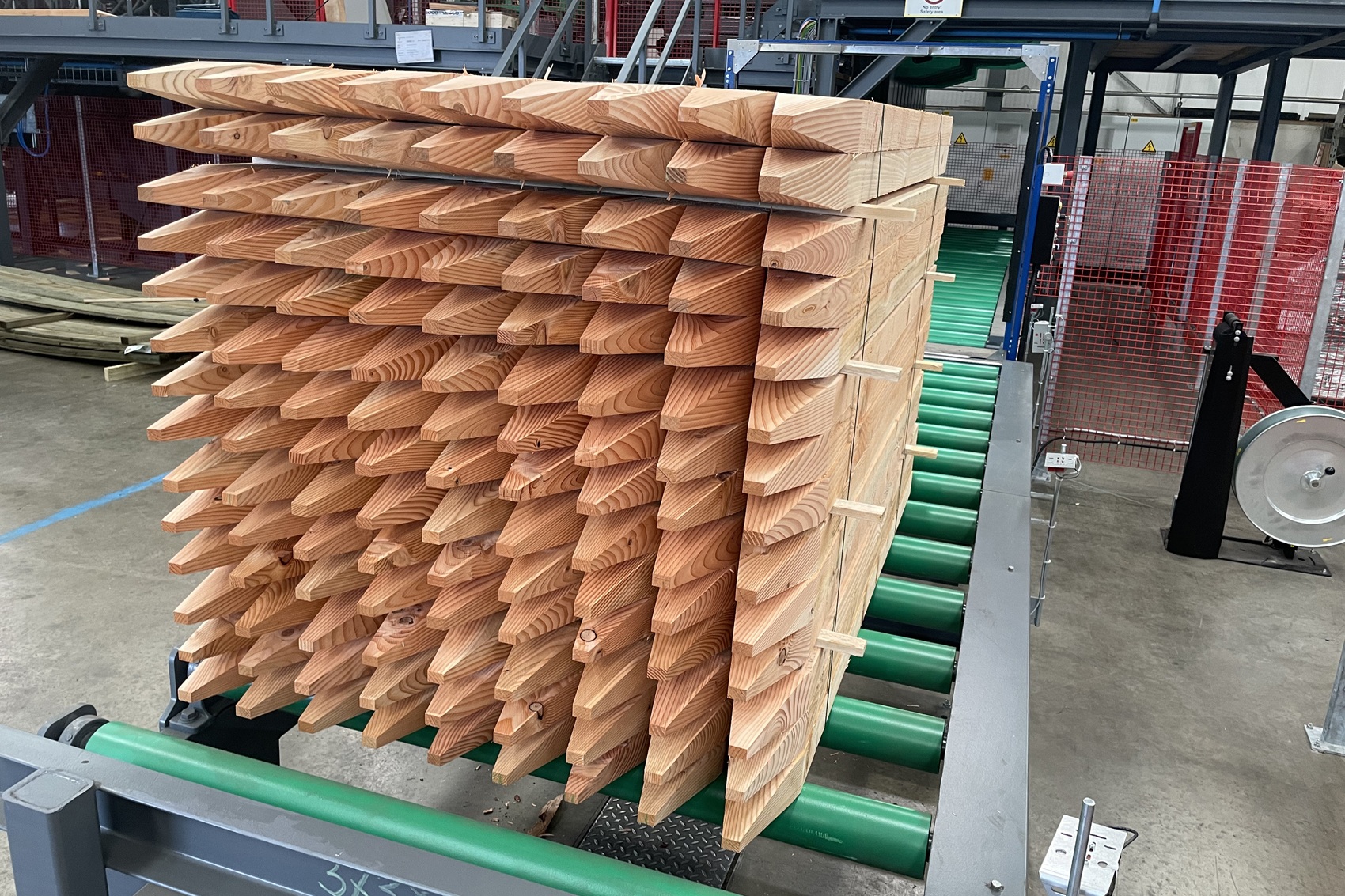

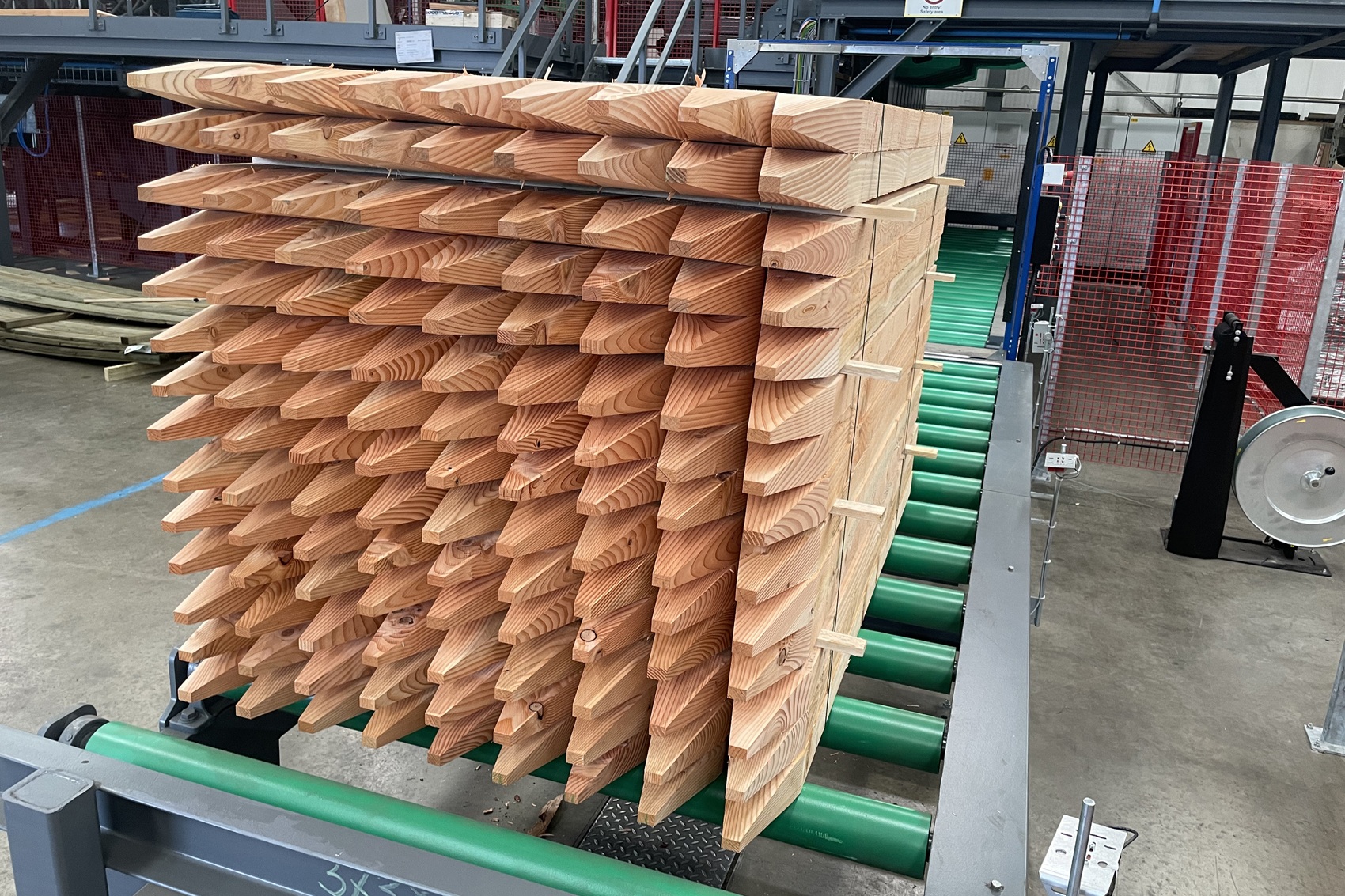

Dans l’installation d’empilage de Kallfass, les poteaux sciés de même longueur ou de longueurs multiples sont empilés en paquets finis à une vitesse de 5 couches par minute. La dépose des liteaux est réalisée automatiquement. Pour finir, les paquets sont cerclés par une installation de cerclage Mosca existante et intégrée par Kallfass dans la ligne de production.

Une manutention réduite

« Grâce aux machines, nous avons éliminé une énorme quantité de tâches manuelles », déclare Alex Cooper. « Les collaborateurs n’ont plus besoin de manipuler le bois. Avant, il fallait deux ou trois personnes pour manipuler à la main des morceaux de bois équarri relativement gros mesurant 200 mm x 200 mm. Un autre aspect est le gain considérable en sécurité, et les ouvriers peuvent se consacrer à d’autres aspects de l’exploitation au sein de l’entreprise. »

« Nous pouvons désormais réagir plus vite aux nouvelles commandes », ajoute James Davies. « Par le passé, nous traitions les commandes l’une après l’autre, mais grâce à la nouvelle machine, nous essayons maintenant de produire plus souvent en série afin de disposer d’un stock des produits les plus demandés. »

Un paquet empilé terminé de poteaux de clôture épointés.

« Même pour un poteau de clôture dont la pointe est destinée à être enterrée,

le client aime voir que toutes les pointes de poteaux pour clôture d’un même paquet sont identiques. Cela fait partie de la qualité Ransford à laquelle nous aspirons. »

James Davies, ingénieur mécanique chez Ransford

Auparavant, pour fabriquer des poteaux à quatre faces de 125 mm x 75 mm pour les clôtures, il fallait trois opérateurs et 30 minutes pour produire un paquet de 126 pièces. Désormais, 5 à 10 minutes suffisent. Le fraisage de formes arrondies et le processus d’incision sont eux aussi beaucoup plus rapides. Jusqu’alors, deux heures étaient nécessaires pour l’incision et le fraisage circulaire manuels d’un paquet de bois, alors que maintenant, la ligne Kallfass ne nécessite plus que 10 minutes environ pour les mêmes tâches. La qualité du produit fini est importante, en particulier l’aspect esthétique des poteaux destinés aux portails d’entrée des bâtiments. « Lorsque le découpage est effectué à la main, il peut y avoir des divergences, et il arrive que l’angle sur un côté ne soit pas le même que celui de l’autre côté », explique Alex Cooper. « La nouvelle installation garantit que chaque coupe est identique. »

« Même pour un poteau de clôture dont la pointe est destinée à être enterrée, le client aime voir que toutes les pointes de poteaux pour clôture d’un même paquet sont identiques », ajoute James Davies. « Cela fait partie de la qualité Ransford à laquelle nous aspirons. »

En raison des restrictions imposées par la pandémie, Ransford n’a pas pu se rendre chez les fournisseurs de l’inciseuse RJH, mais il a été possible d’examiner une installation similaire chez James Jones. L’inciseuse AV Birch en place est encore utilisée pour les petites commandes ou les très petites longueurs. « L’incision semble être actuellement la nouvelle norme », déclare Alex Copper. « Par exemple, la Highway Agency mentionne dans ses conditions que les poteaux de clôture doivent être incisés (incised) et être prétraités chimiquement à l’UC4 pour atteindre une durée de vie de 30 ans.

Les autres investissements

La ligne d’épointage automatisée n’est pas le seul investissement réalisé récemment par Ransford. En 2018, un bâtiment a été érigé sur son site pour y abriter une nouvelle installation de traitement composée d’une chaudière à haute pression et de deux cuves de solvants, l’une contenant de l’UC3 et l’autre de l’UC4. La chaudière à haute pression contient 30 m³ de conservateur Wolman dans chaque cuve et fonctionne 24 h/24, 7 j/7. Cela signifie que la capacité de traitement a doublé. Une nouvelle chaudière à biomasse a été installée pour chauffer le solvant pendant la production ainsi que l’installation de traitement précédemment installée qui comprend également trois petites cuves et une sécheuse. « La nouvelle cuve de traitement est arrivée juste à temps pour répondre à la demande des deux dernières années. « Les anciennes cuves ne pouvaient contenir que 15 m³ ; cela signifie que nous avons à présent doublé la capacité à chaque lot », déclare James Davies. L’ancienne installation de traitement est encore utilisée pour des productions unitaires, de petits paquets, des demi-paquets et pour le brunissement du bois.

Entre-temps, une autre installation Kallfass est en cours d’installation chez Ransford et devrait être fonctionnelle en octobre. Il s’agit d’une nouvelle installation de tri par étages en bout de la ligne de sciage principale d’EWD et en amont de l’installation d’épointage. Le tri par étages permet de recevoir des poteaux pour portail et des traverses en bois de grosses sections d’environ 15 à 20 cm (6 à 8 pouces). La configuration de l’installation comprend l’empilage automatique et une tronçonneuse multiple. Actuellement, Ransford utilise un chariot élévateur pour le déchargement, ce qui produit des goulots d’étranglement. Les pièces sont écourtées sur une petite machine.

« Il s’agit d’une installation énorme, tout comme son investissement pour Ransford, qui va améliorer encore les temps de production », selon Matthias Link.

Selon Ransford, ce type de gros projet d’investissement démontre que l’entreprise aborde l’avenir avec confiance. D’autres investissements suivront très vraisemblablement. Ransford fonctionne sur un seul quart de travail par jour et scie annuellement 50 000 m³. Il n’est pas prévu d’augmenter considérablement cette capacité de production, mais plutôt d’optimiser les processus.

Le prochain gros investissement de Ransford sera une installation « High Speed Edging » pour le façonnage des arêtes. L’installation pour arêtes actuelle a été installée en 2004 et fait désormais partie des équipements anciens de la scierie. Elle devrait être remplacée dans les 5 années à venir. Dans ce cas également, il ne s’agit pas d’augmenter fortement la quantité produite, mais plutôt d’améliorer l’efficience des processus et de remplacer ce qui doit l’être pour y parvenir. Selon ses propres déclarations, Ransford n’a pas pour objectif de changer le monde, mais de continuer sur sa lancée avec sérénité.

Dépilage par poussée avec le racleur de liteaux qui retire automatiquement des liteaux intercalaires.

Le bois est positionné sur la ligne zéro en amont de la station d’épointage. Les quatre faces du bois équarri sont épointées par quatre scies circulaires.

La fraiseuse radiale de Kallfass pour le fraisage circulaire des morceaux de bois équarri.

Avant le fraisage, les morceaux de bois équarri sont immobilisés par des pinces de serrage.

Un paquet empilé terminé de poteaux de clôture épointés.