Die neueste Investition des Sägewerkbesitzers Charles Ransford & Son, UK ist eine vollautomatische Post-Pointing Linie zur Zaunpfostenfertigung, die es ermöglichte den Betriebsablauf zu transformieren.

Charles Ransford & Son bezeichnen sich selbst stolz als Holzspezialisten, die bereits seit 1876 im Geschäft sind. Als Hersteller britischer Holzprodukte, mit 38 Morgen (9,5 Hektar) Betriebsfläche in Bishop Castle in Shropshire, kann das Unternehmen auf eine lange Tradition zurückblicken.

Im Zeitraum der Corona Pandemie, erlebte das Sägewerk eine außergewöhnlich große Nachfrage nach allen Produkten seines Sortiments, welches Umzäunungen (Garten, Handel, Landwirtschaft und Reitanlagen), Tore und Gatter, Schallschutzwände (z.B. für Autobahnen) sowie Paletten und Verpackungen umfasst. Dabei nehmen Zaun- und Landschaftsbau-Produkte den Löwenanteil in der Produktion ein – 70 % des Materials gehen an Fachhändler, 20 % an Bauunternehmer und 10 % sind für Autobahnen bestimmt. Paletten und Verpackungsholz machen einen nur kleinen, eher unerheblichen Anteil am Produktionsvolumen aus.

Die 55 Mitarbeiter arbeiten im Einschichtbetrieb hauptsächlich mit Rothölzern (60 %) wie der Douglasie und im restlichen Bereich mit Fichte. Die vorliegenden Jahresergebnisse von 2020 zeigen einen Umsatz von ungefähr 17 Millionen Britische Pfund (rund 20 Millionen Euro) und auch im letzten Jahr blieben die Zahlen bei Verkäufen und Nachfragen konstant hoch.

Um auf dem neuesten technischen Stand zu bleiben, verfolgt Ransford kontinuierlich eine Investitionsstrategie und hat in den letzten 12 Jahren ca. 20 Millionen Pfund ins Sägewerk investiert. Eine Sägelinie von EWD war bisher die größte Einzelinvestition.

Kallfass, der deutsche Mechanisierungsspezialist für Schnittholzanlagen, ist einer der Haupttechnologiepartner des Unternehmens. Die Geschäftsbeziehung zu Kallfass reicht weit zurück. Vor 26 Jahren kaufte Ransford eine Kallfass-Stapelanlage. Es folgten weitere Investitionen inklusive einer Boxensortierung, die vor 16 Jahren erworben wurde. Die letzte Investition, eine vollautomatische Post-Pointing Linie, wurde im März 2022 in Betrieb genommen, während eine Etagensortierung für Großteile gerade aktuell im Sägewerk installiert wird.

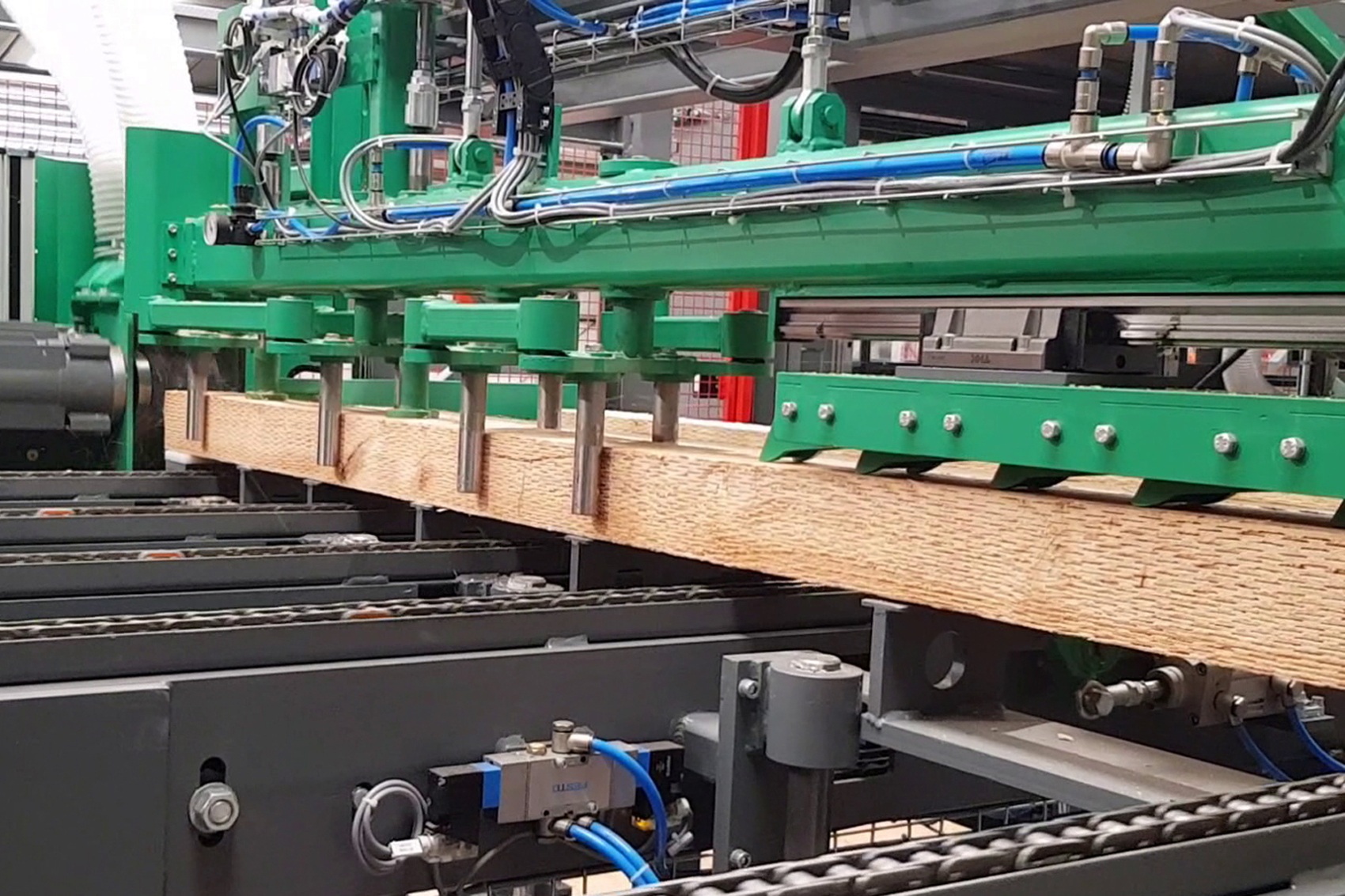

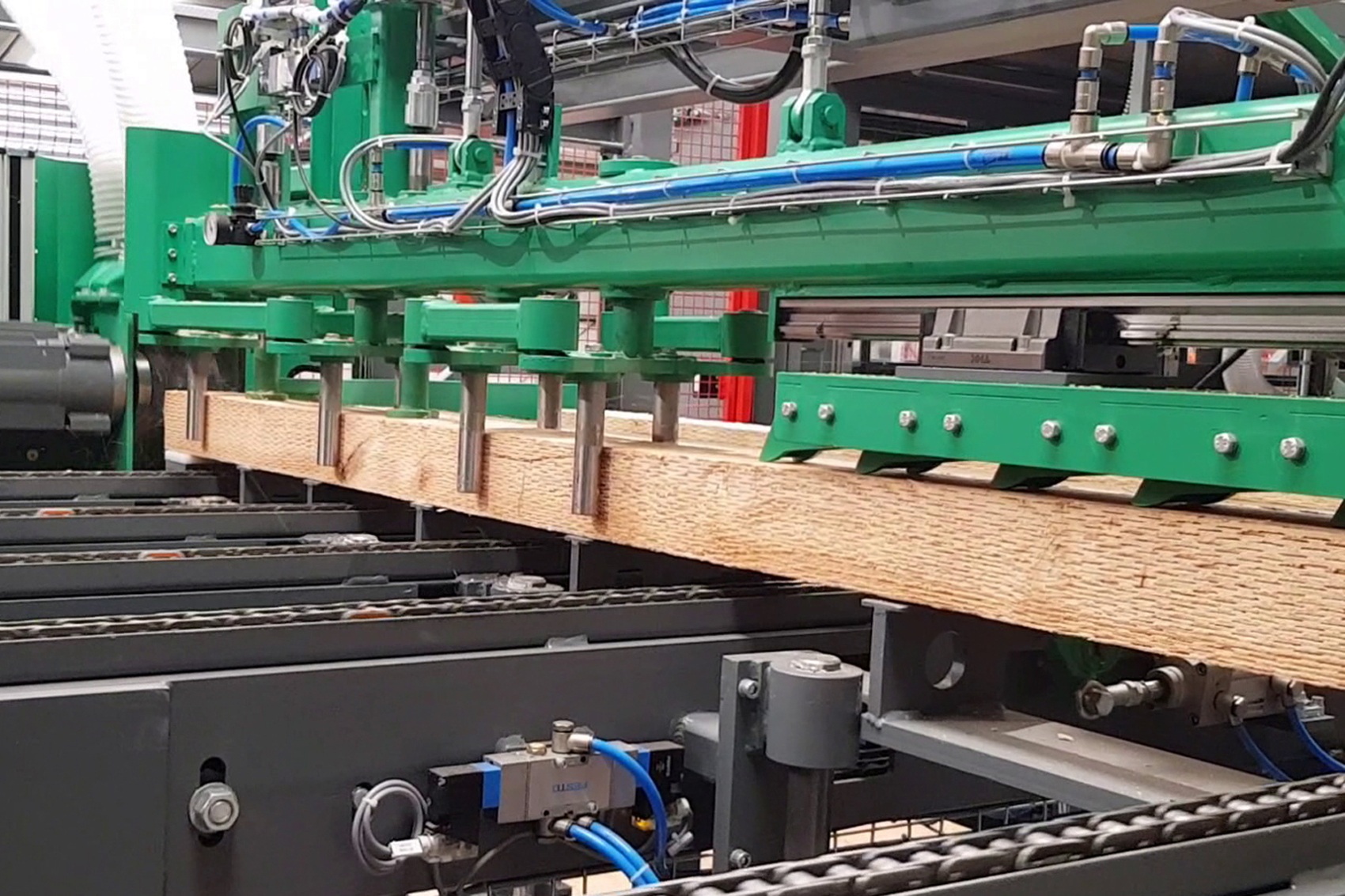

Vor der Post-Pointing Station wird das Holz an der Nulllinie ausgerichtet.

Vier Kreissägen spitzen das Kantholz auf allen vier Seiten an.

Automatisierte Zaunpfostenfertigung von Kallfass

Mit der vollautomatischen Post-Pointing Linie von Kallfass will Ransford die Produktivität bei der Herstellung von Zaun- und Torpfosten steigern und gleichzeitig den manuellen Arbeitsaufwand verringern. Früher erfolgte das Post-Pointing (Anspitzen) und die Beschickung der Incising (Einritzen) Anlage komplett manuell und war daher sowohl sehr zeit- als auch personalintensiv.

Die ersten Projektgespräche zwischen Ransford und Kallfass fanden vor 5 Jahren statt, noch vor Corona. Der Fokus lag anfänglich auf der automatischen Beschickung der Ransford Incising-Anlage. Nachdem das Covid-Virus zugeschlagen hatte, konnten weitere Gespräche nur noch online via Microsoft Teams stattfinden aber das Ransford Team hatte die Möglichkeit sich die Kallfass Post-Pointing Anlage bei A&J Scott, UK anzuschauen, die 2020 installiert wurde.

„Es hat alles über Teams stattgefunden. Es war ein großer Vorteil so ein Tool nutzen zu können, um Ransford zu zeigen, welche Lösungen wir bieten können“, sagte Matthias Link, Vertriebsmitarbeiter von Kallfass. „Die Entscheidung fiel sehr schnell. Zwischen Kallfass und Ransford besteht eine wirklich vertrauensvolle Geschäftsbeziehung, die uns erlaubt Geschäfte auf diese Weise abzuwickeln und das hat uns sehr geholfen.“ „Das ganze Projekt lief wirklich gut, ungeachtet dessen, dass wir uns nicht treffen konnten und alle Meetings online durchgeführt werden mussten“, fügte Ransfords mechanischer Ingenieur James Davies hinzu.

Bevor die neue Kallfass Anlage zum Einsatz kam, verwendete Ransford eine Stenner Bandsäge. Anspitzen, Sägen und Stapeln der Pfosten erfolgten im Handbetrieb. Zur Herstellung von Torpfosten wurde eine manuell beschickte Graule Ablängsäge eingesetzt, während das Rundfräsen der Pfostenoberseite mit einer kleinen Sondermaschine erfolgte.

Die neue Produktionslinie ist für Pfosten mit einer Breite von 75 – 200 mm und einer Länge von 1,5 – 3m ausgelegt. Die fertigen Stapelpakete haben ein Format von 1,2m x 1,2m. Zunächst werden die Paketlagen in Längsrichtung durch Abschieben entstapelt. Ein Leistenabstreifer entfernt eventuelle Zwischenleisten bevor das Material einem Inciser der Firma RJH Enterprise automatisch zugeführt wird. Noch vor dem Incising (Einritzen) wird schlechtes Holz mit Leuchtkreide manuell markiert. Nach dem Incising erkennt ein Lumisensor das farbig markierte Holz, eine Klappe öffnet sich und das Holz wird über eine Rutsche aussortiert. Vor der Post-Pointing Station wird das Holz an der Nullinie ausgerichtet. Vier Kreissägen spitzen das Kantholz auf allen vier Seiten mit einer Schnitttiefe von maximal 200 mm an. Jedes Holzstück wird dabei zwischen den Kreissägen automatisch dreimal gedreht.

Kallfass Radienfräsmaschine zum Rundfräsen von Kanthölzern.

Die Kanthölzer werden vor dem Fräsen mit Klemmhaltern fixiert.

In einer Radienfräsmaschine werden quadratische oder rechteckige Kanthölzer mit Klemmhaltern fixiert und auf einer Seite rundgefräst. Zwei Motoren, im Gegenlauf und im Gleichlauf arbeitend, sorgen für eine gleichmäßige Fräsung ohne Ausfransungen an den Rändern. Die Frässtation hat eine Leistung von 5-6 Stück pro Minute.

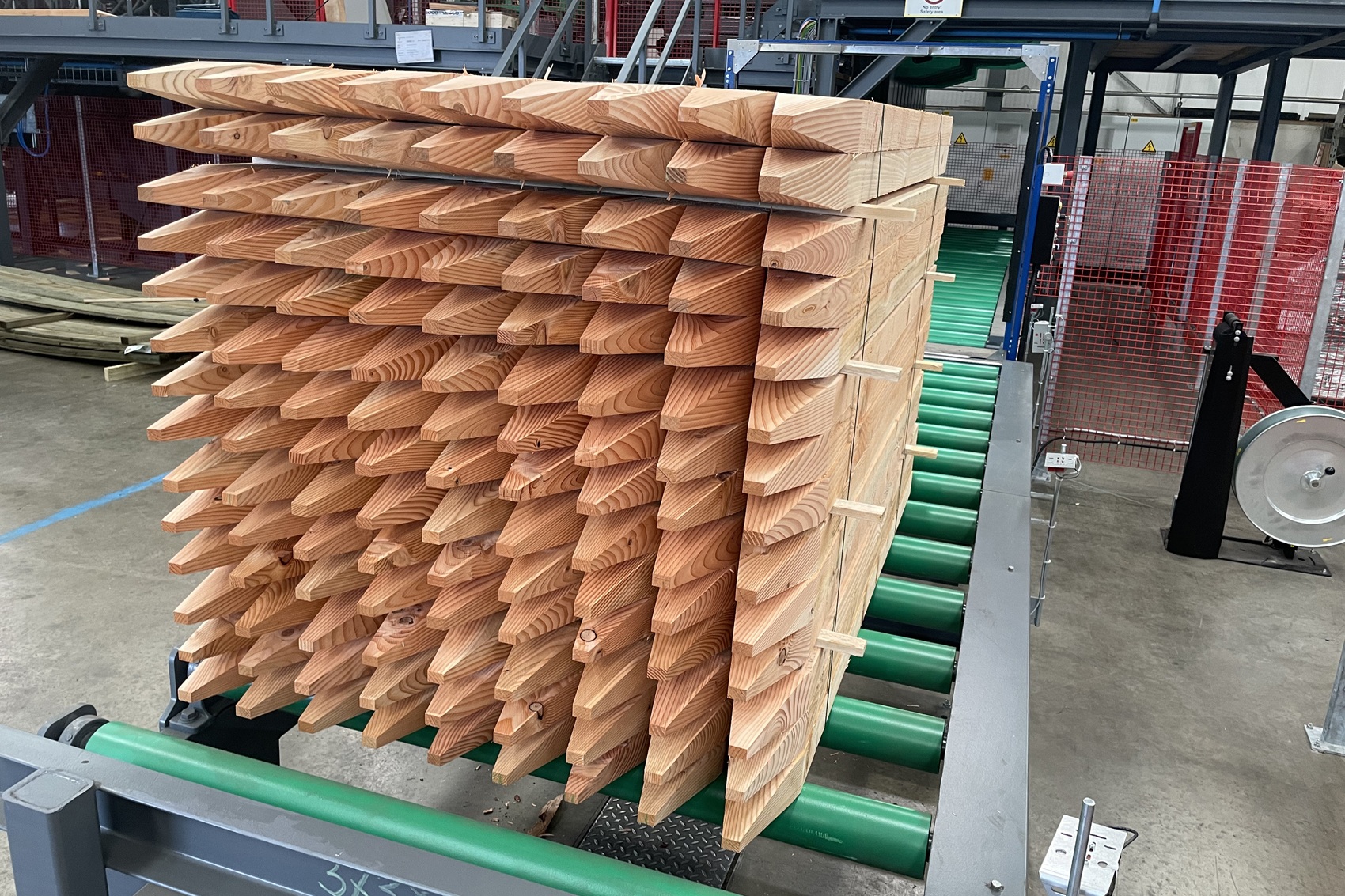

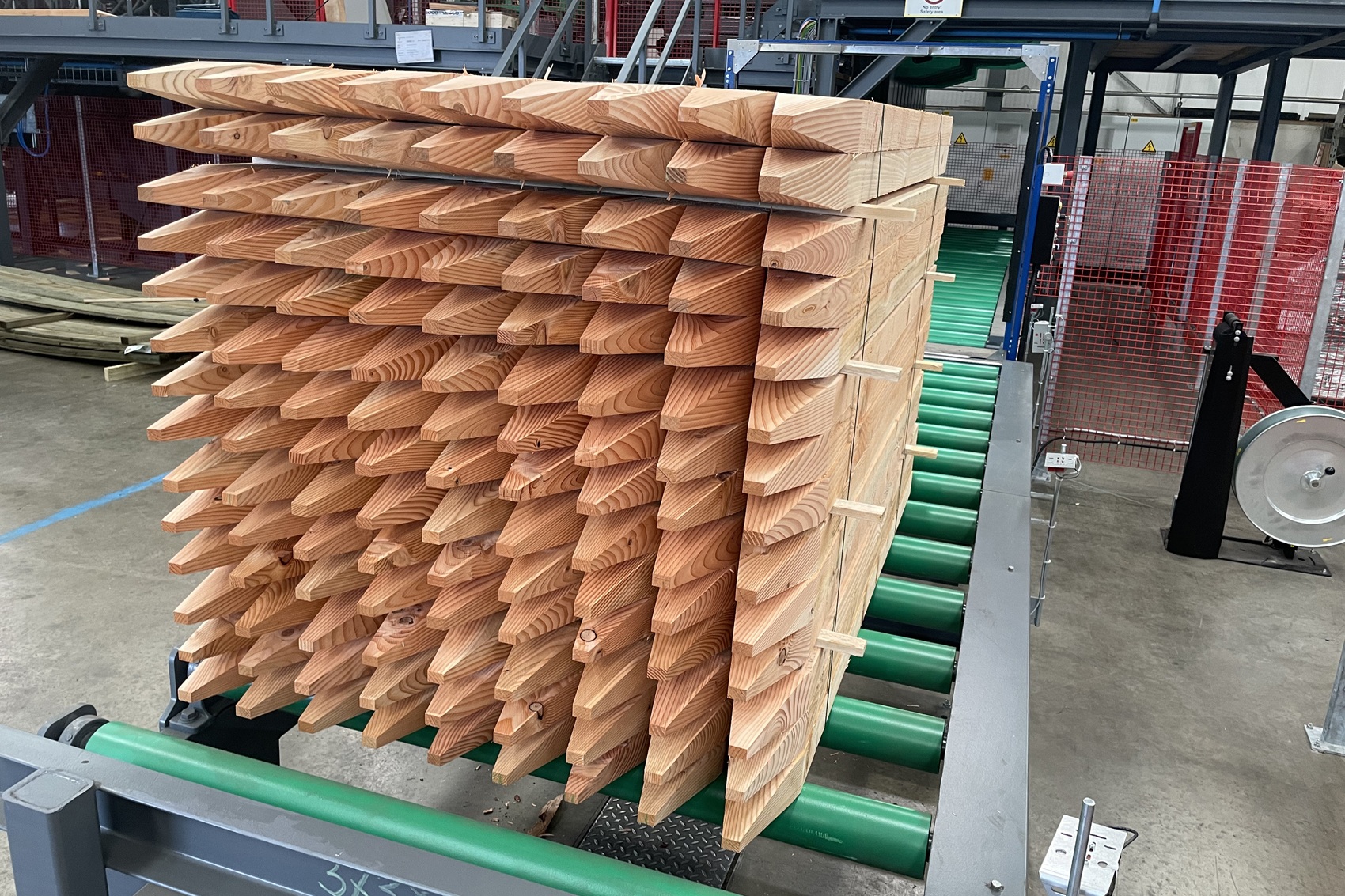

In der Kallfass-Stapelanlage werden die gesägten Pfosten in Ein- oder Mehrfachlängen mit einer Geschwindigkeit von 5 Lagen pro Minute zu fertigen Paketen gestapelt. Die Legung der Stapelleisten erfolgt automatisch. Abschließend erhalten die Pakete noch eine Umreifung, dazu integrierte Kallfass eine bei Ransford vorhandene Mosca-Umreifungsanlage in die Produktionslinie.

Reduzierte manuelle Handhabung

„Dank der Maschinen wurde der enorme manuelle Aufwand im Handling beseitigt“, sagte Alex Cooper. „Die Mitarbeiter müssen das Holz nicht mehr anfassen. Früher haben zwei oder drei Personen ziemlich große Kanthölzer mit 200 mm x 200 mm von Hand bewegt. Das ist ein weiterer Aspekt, es ist alles bedeutend sicherer geworden und den Mitarbeitern konnten neue Aufgaben im Betrieb der Anlage übertragen werden.“

"Wir können jetzt schneller auf neue Aufträge reagieren“, fügt James Davies hinzu. „In der Vergangenheit haben wir Aufträge „Bestellung nach Bestellung“ abgearbeitet aber mit den neuen Maschinen versuchen wir mehr in Serie zu fertigen und häufig nachgefragte Produkte auf Lager zu legen.“

Fertiges Stapelpaket mit angespitzten Zaunpfosten.

„Sogar bei einem Zaunpfosten, bei dem die Spitze später in der Erde steckt, ist es gut, wenn der Kunde sieht, dass alle Zaunspitzen in einem Paket exakt gleich aussehen. Das ist ein Bestandteil der Ransford-Qualität, die wir anstreben“.

James Davies, mechanischer Ingenieur bei Ransford

Um vierseitige Zaunpfosten mit einer Abmessung von 125 mm x 75 mm herzustellen, brauchten früher drei Bediener 30 Minuten, um ein Paket mit 126 Stück zu produzieren. Heute ist das in 5 bis 10 Minuten erledigt. Auch das Fräsen von Rundungen und der Incising Prozess erfolgen jetzt bedeutend schneller. Für ein Paket wurden bisher zwei Stunden für das manuelle Incising und Rundfräsen benötigt, jetzt dauert es in der Kallfass Linie ungefähr noch 10 Minuten. Auch die Qualität des Endprodukts ist wichtig, besonders bei Torpfosten im Eingangsbereich von Gebäuden zählt die gute Optik. „Wenn jemand den Zuschnitt von Hand durchführt, kann es zu Abweichungen kommen, der Winkel auf jeder Seite ist vielleicht nicht ganz gleich,“ sagt Alex Cooper. „Mit der neuen Anlage ist jeder Schnitt garantiert identisch.“

„Sogar bei einem Zaunpfosten, beim dem die Spitze später in der Erde steckt, ist es gut, wenn der Kunde sieht, dass alle Zaunspitzen in einem Paket exakt gleich aussehen,“ fügt James Davies hinzu. „Das ist ein Bestandteil der Ransford-Qualität, die wir anstreben“.

Aufgrund der Corona-Einschränkungen, konnte Ransford den Lieferanten für die Incisor-Maschine RJH nicht besuchen aber bei James Jones hatte man die Möglichkeit sich eine ähnliche Anlage im Betrieb anzuschauen. Der bestehende AV Birch Incisor wird immer noch für kleine Aufträge oder für sehr lange Längen genutzt. „Incising scheint heute der neue Standard zu sein,“ sagt Alex Cooper. „Zum Beispiel gehört es zu den Bedingungen der Highway Agency, dass Zaunpfosten eingeritzt (incised) und mit UC4 chemisch vorbehandelt sind, um eine Lebensdauer von 30 Jahren zu erreichen.

Weitere Investitionen

Die automatisierte Post-Pointing Linie ist nicht die einzige Investition, die kürzlich bei Ransford getätigt wurde. 2018 wurde auf dem Gelände ein Gebäude für eine neue Behandlungsanlage errichtet, bestehend aus einem Hochdruckkessel und zwei Lösungsbehältern, einer für UC3 und einer für UC4. Der Hochdruckkessel fasst pro Wagen 30 m³ Wolman Konservierungsmittel und läuft im 24/7 Betrieb. Das bedeutet eine Verdopplung der Behandlungskapazität. Ein neuer Biomasse Boiler wurde installiert, um sowohl die Lösung im Produktionsprozess als auch die zuvor bestehende Behandlungsanlage, die aus drei kleinen Tanks und einem Trockner besteht, erwärmen zu können. „Der neue Behandlungstank kam gerade rechtzeitig, um die Nachfrage der letzten beiden Jahre decken zu können. Die alten Wagen fassten nur 15 m³, das heißt, wir haben jetzt eine Verdopplung der Kapazität pro Charge,“ sagte James Davies. Die ältere Behandlungsanlage wird noch für Einzelfertigungen, kleine Pakete, halbe Pakete und zur Bräunung von Holz verwendet.

Zwischenzeitlich wird gerade eine weitere Kallfass Anlage bei Ransford installiert und soll im Oktober fertig gestellt werden. Es handelt sich um eine neue Etagensortierung am Ende der Hauptsägelinie von EWD und vor der Post-Pointing Anlage. Die Etagensortierung kann große Querschnitte mit 6 – 8 inch (rund 15 – 20 cm) für Torpfosten und Holzschwellen aufnehmen. Die Anlagenkonfiguration umfasst eine automatische Stapelung und Mehrfachablängsäge. Momentan nutzt Ransford einen Gabelstapler zum Abladen, das sorgt für Engpässe. Die Teile werden auf einer kleinen Maschine abgelängt.

„Es ist eine riesige Anlageninstallation und große Investition für Ransford, die die Produktionszeiten noch weiter verbessern wird, sagt Matthias Link.“

Laut Ransford machen diese großen Investitionsprojekte deutlich, dass das Unternehmen mit Zuversicht auf die zukünftige Geschäftslage blickt. Weitere Investitionen werden sehr wahrscheinlich folgen. Ransford arbeitet im Einschichtbetrieb mit einer jährlichen Sägeleistung von 50.000 m³. Es besteht nicht die Absicht diese Ausbringungsmenge viel weiter zu erhöhen aber die Abläufe sollen effizienter werden.

Die nächste größere Investition bei Ransford wird ein Hochgeschwindigkeitsbesäumer sein. Die bestehende Anlage wurde 2004 installiert und gehört jetzt zum ältesten Teil des Sägewerks. Innerhalb der nächsten 5 Jahre soll sich das ändern. Auch hier geht es nicht darum die Produktionsmenge drastisch zu erhöhen, sondern im Produktionsprozess effizienter zu werden, dafür wird ersetzt, was ersetzt werden muss. Laut eigener Aussage will Ransford nicht die Welt verändern, sondern weiterhin, ganz unaufgeregt, seinen eigenen Weg gehen.

Abschiebeentstapelung mit Leistenabstreifer zur automatischen Entfernung von Zwischenleisten.

Vor der Post-Pointing Station wird das Holz an der Nulllinie ausgerichtet. Vier Kreissägen spitzen das Kantholz auf allen vier Seiten an.

Kallfass Radienfräsmaschine zum Rundfräsen von Kanthölzern.

Die Kanthölzer werden vor dem Fräsen mit Klemmhaltern fixiert.

Fertiges Stapelpaket mit angespitzten Zaunpfosten.