Una nueva instalación de reapilado pone fin a un cuello de botella

A principios de enero, la empresa especializada en mecanización Kallfass llevó a cabo la puesta en servicio de la primera instalación de Robeta Holz en Milmersdorf (Alemania). Lo que empezó como una simple instalación de reapilado de madera aserrada seca acabó convirtiéndose en una auténtica joya que puso fin al cuello de botella que estaban sufriendo en Robeta Holz.

«Hasta ahora, también teníamos que reclasificar y apilar los productos secos en nuestra instalación de clasificación. Dado que la demanda de productos secos no ha dejado de crecer, para poder realizar la reclasificación nos veíamos obligados a hacer horas extra, algo que salía muy caro. En ocasiones, la instalación también funcionaba parcialmente los sábados, o teníamos que empezar a trabajar el domingo por la tarde», recuerda Christian Rockel, jefe de producción de Robeta Holz. Había que poner fin a esa situación fuera como fuera. Y así fue como los responsables del aserradero de Uckermark decidieron presentar su petición a Kallfass, la empresa de Baiersbronn-Klosterreichenbach (Alemania). «Kallfass posee una gran reputación en el sector», afirma Rockel. «Incluso algunos fabricantes de palés nos dijeron que nos comprarían la madera aserrada si usábamos una instalación de Kallfass para cortarla», explica el jefe de producción, con una sonrisa en los labios. Estas palabras dan fe de la gran precisión de la sierra tronzadora múltiple del especialista en mecanización.

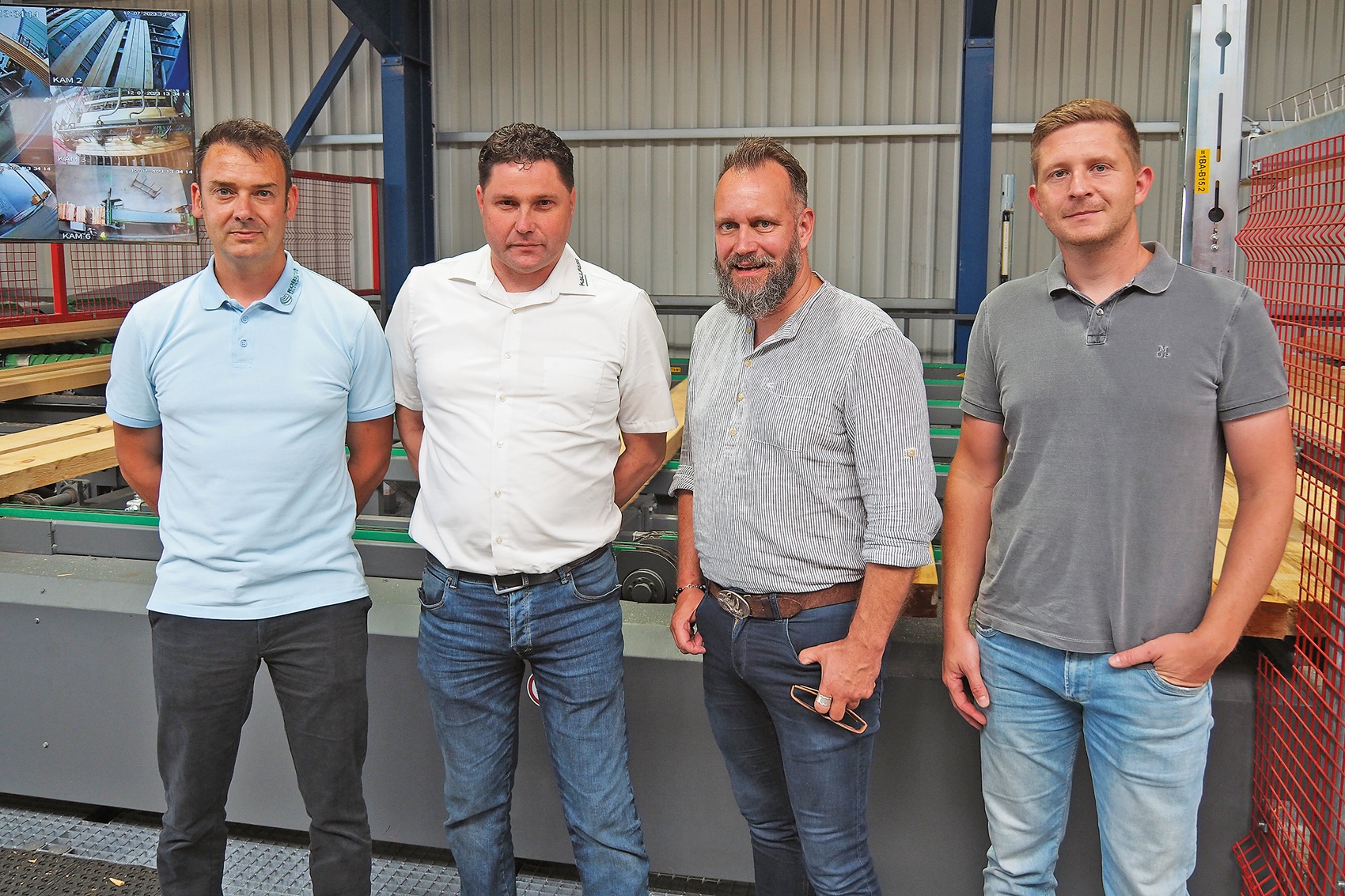

Christian Rockel, director de producción de Robeta Holz, con Enrico Goldhahn, Matthias Link y Rick Stille, de Kallfass (de izquierda a derecha)

Un paquete «todo incluido» en lugar de «simple»

«Inicialmente, se había pensado en una instalación de reapilado más pequeña», recuerda Enrico Goldhahn, jefe de proyecto de Kallfass, antes de proseguir: «Sin embargo, durante la charla con Robeta descubrimos que eran flexibles, y al final les entregamos una instalación completa con algunas sofisticaciones técnicas». Entre otras cosas, la ergonomía era importante para Robeta Holz: Se puede acceder fácilmente a todos los componentes de la instalación, y las vías de tránsito son especialmente anchas. Para los empleados, esto se traduce en unas condiciones óptimas para trabajar. «Puesto que teníamos espacio suficiente para la planificación y la instalación, decidimos optimizar el proceso. Al final, creamos un proyecto extraordinario que servirá de referencia a los demás», aclara Goldhahn. Su compañero Matthias Link, responsable de ventas de Kallfass, va un paso más allá: «Todos los responsables, como electricistas y cerrajeros, formaron parte del proyecto desde el primer momento, lo que facilitó enormemente la coordinación».

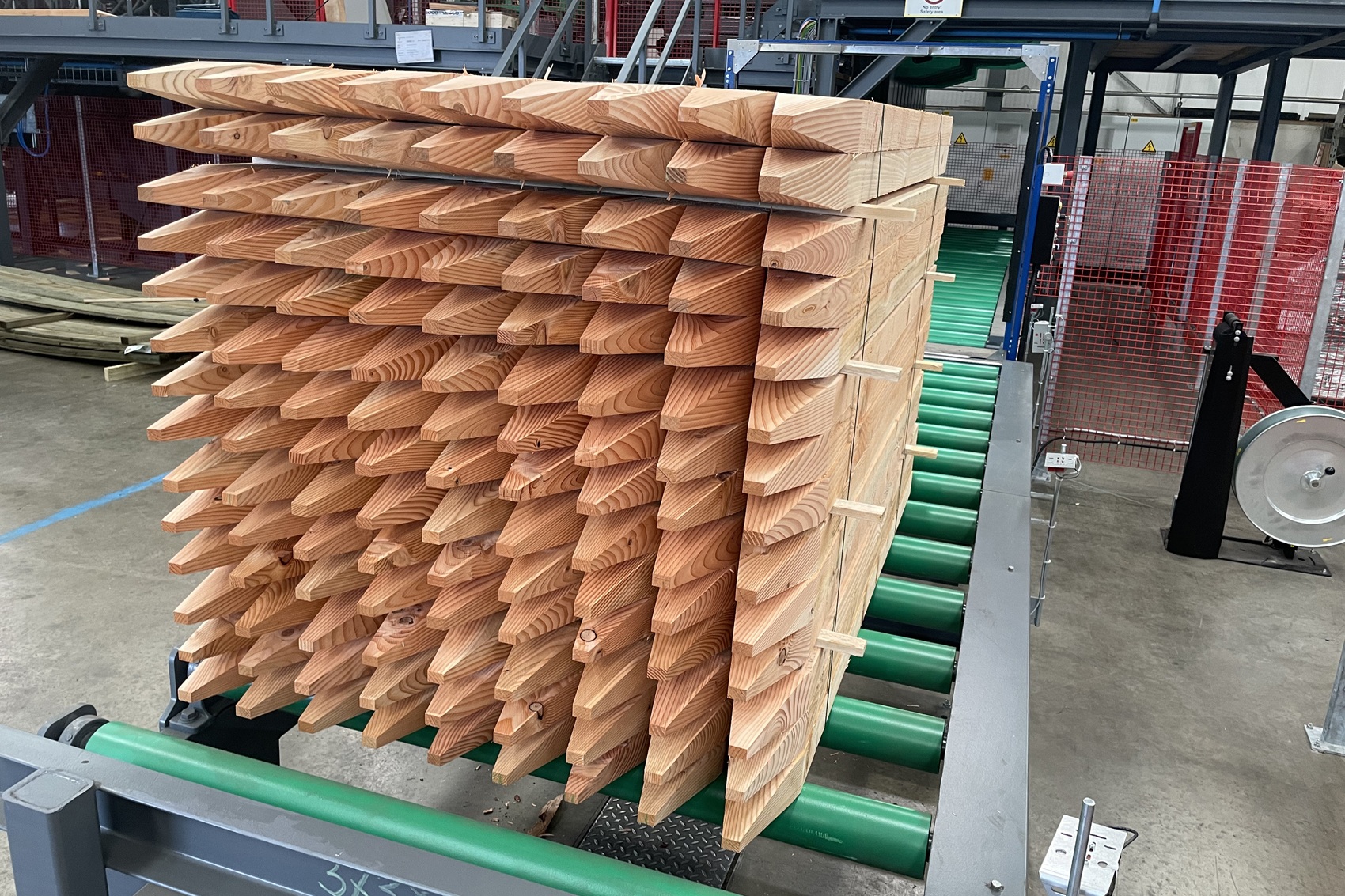

Robeta Holz construyó una nueva nave para la instalación de Kallfass. Los trabajos de montaje empezaron el 6 de septiembre de 2022, y en enero ya se pudieron comenzar las pruebas. Como ya se ha mencionado, el nuevo sistema de reapilado está pensado principalmente para productos secos. Sin embargo, Robeta Holz también puede usarlo para madera aserrada fresca. La instalación está dimensionada para secciones desde 16 x 75 hasta 125 x 200 mm, con longitudes desde 0,8 hasta 6,3 m.

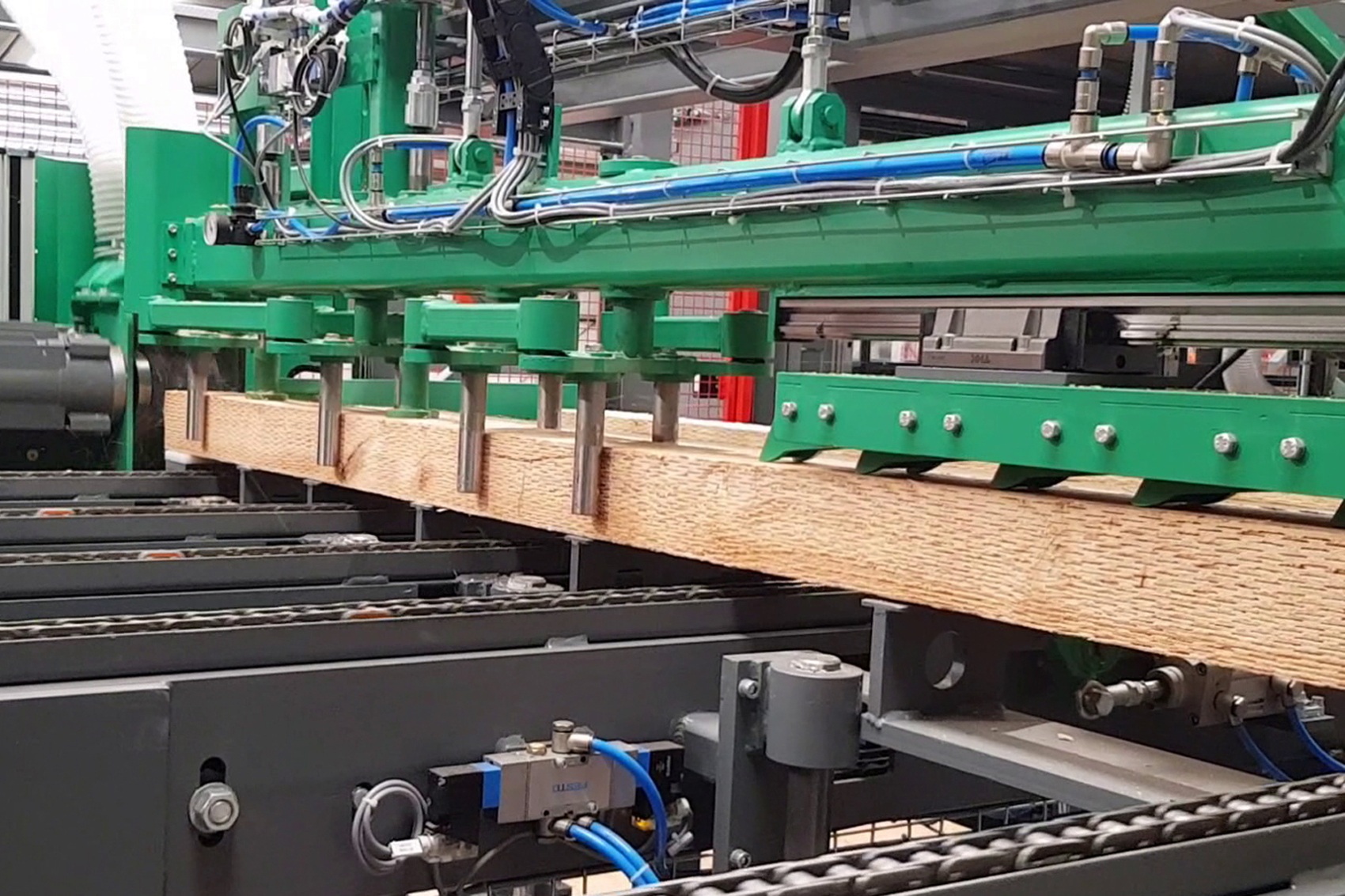

Durante el desapilado basculante, las capas se retienen brevemente (véanse las flechas) para que los listones de apilado de debajo se desprendan más fácilmente y se deslicen.

Una separación limpia

El sistema de alimentación de madera aserrada tiene espacio para varios paquetes. «Para mejorar el rendimiento, la instalación está equipada con dos transportadores», explica Link. El desapilado basculante hidráulico utiliza pasadores neumáticos para mejorar la separación de los listones. «El pino se pega un poco, pero el pequeño empujón ayuda a que los listones se desprendan mejor de las capas de madera aserrada», explica Goldhahn. Los listones se agrupan aparte en un contenedor de estacas para optimizar el uso del espacio.

Después de separarse y pasar por un transportador de rodillos de alineación, las piezas llegan a la estación de valoración, donde un empleado realiza un control de calidad final. Después de esto, el Tongloader® coloca las tablas y tablones (con independencia de la sección) en el transportador de cadena situado a continuación con una velocidad de hasta 120 ciclos por minuto. El Tongloader está equipado con una protección contra torsión. «El objetivo es asegurarse de que las secciones casi cuadradas no se transporten de canto», explica Goldhahn. Las piezas pasan transversalmente por el sistema de medición de humedad de Brookhuis. «Las piezas que no son adecuadas se expulsan, al igual que los residuos», señala Link durante el recorrido. Los tableros relevantes caen a una cinta por una compuerta de clasificación y se entregan por dos puntos a una mesa donde pueden retirarse por separado.

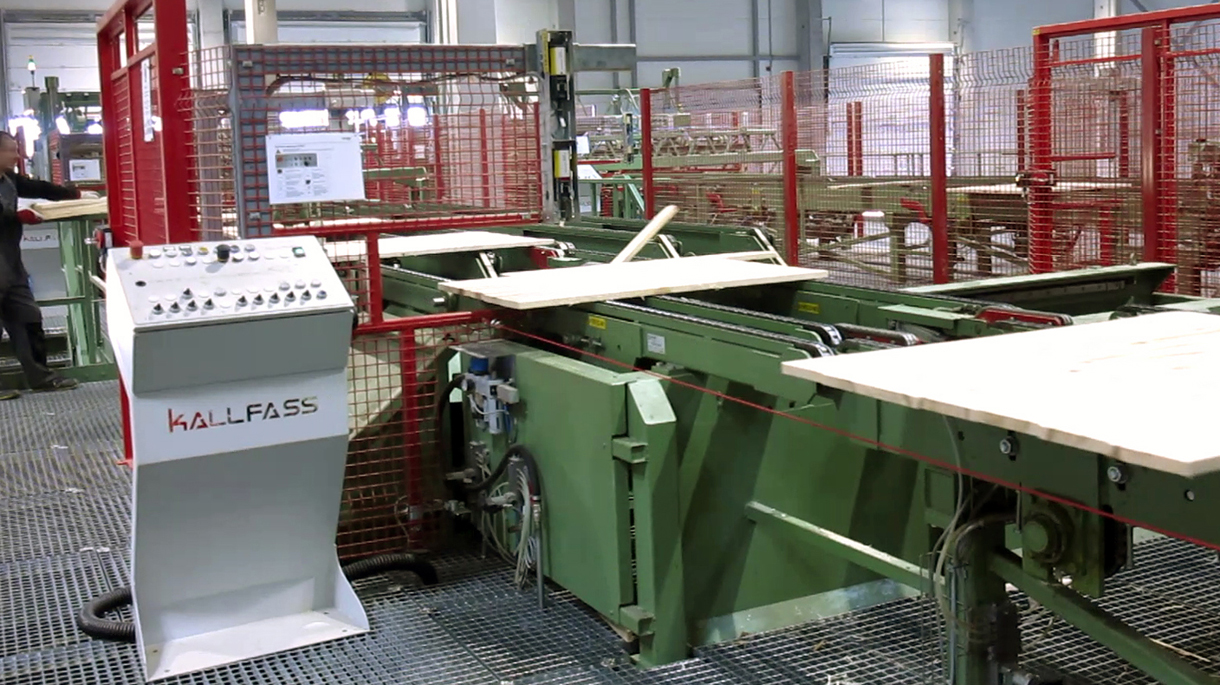

A continuación, las piezas buenas pasan por la sierra tronzadora múltiple de Kallfass, que está equipada con cinco grupos de sierras, cuatro de los cuales pueden ajustar su posición automáticamente.

Como una mini-instalación de clasificación: los listones del desapilado basculante se retiran, se separan y se agrupan en una estructura de barras para optimizar el uso del espacio.

Cargadores ajustables

El rendimiento de la máquina de apilado puede alcanzar hasta 12 capas por minuto. Dadas las grandes dimensiones de la madera, Kallfass decidió reforzarla todavía más. La instalación dispone de ocho cargadores dobles para listones de apilado y de secado. «La posición de los cargadores se puede ajustar automáticamente. De esta manera, si es necesario se pueden colocar más listones de un cargador en las capas de madera aserrada. El ajuste motorizado permite colocar los listones más cerca del filo de corte. La distancia mínima equivale a la anchura de un listón más 10 mm», explica Link, antes de proseguir: «También hemos equipado la instalación de clasificación existente con estos nuevos cargadores de listones».

Los paquetes terminados llegan a la estación automática de film de Kallfass. «También se puede equipar con film no plegado de hasta 3,6 m de anchura», declara Link. A continuación, los paquetes envueltos con film entran en la prensa de paquetes de Fromm con dos cargadores de madera escuadrada, se flejan y se transportan fuera de la nave a través de una puerta de accionamiento rápido. Por medio de una entrega angular, los paquetes se transportan al punto donde se recogen con la carretilla elevadora.

«El trabajo de Kallfass ha sido excepcional. La colaboración fue impecable y, gracias a la buena planificación, los trabajos de montaje también se desarrollaron sin problemas», afirma Rockel. «Ahora podemos responder a la demanda de los clientes mucho más rápido y hemos vuelto a normalizar la jornada laboral. La instalación funciona con tres empleados y un operador de carretilla elevadora. Su rendimiento es tan alto que normalmente solo trabaja durante un turno. Cada día me siento más satisfecho por el éxito del proyecto», reconoce el jefe de producción, visiblemente complacido.

La instalación de apilado está equipada con ocho cargadores dobles que se pueden mover y colocar con precisión en el filo de corte.

"Cada día me siento más satisfecho por el éxito del proyecto"

- Christian Rockel, director de producción de Robeta Holz -

Una vez separadas las piezas de madera, un empleado puede inspeccionarlas manualmente.

Después del Tongloader® y la formación de capas, la madera aserrada llega a la sierra tronzadora múltiple de Kallfass, que está equipada con cinco grupos de sierras en total.