Un concept global unique crée de nouveaux standards

Tronc à l’entrée, élément en bois lamellé croisé fini à la sortie – et ceci sans aucun chariot élévateur. Voilà comment décrire en quelques mots le projet Greenfield ambitieux de best wood Schneider. Sur son nouveau site de Meßkirch en Allemagne, l’entreprise élabore une ligne de production continue et innovante. Actuellement, c’est l’usine de bois lamellé croisé qui est mise en service. Le rendement prévu de la scierie est de 350 000 mètre solide/an, et de 100 000 m³/an dans la production de bois lamellé croisé après l’extension finale. Comme dans la scierie, Kallfass assume un rôle décisif lors du traitement ultérieur.

Au départ, best wood Schneider voulait « uniquement » construire une nouvelle usine de bois lamellé croisé sur son nouveau site de Meßkirch. « Une presse CLT de grande taille était le seul produit qui nous manquait en tant que fournisseur complet pour nos 5000 clients actifs dans le secteur de la construction en bois », indique le directeur Ferdinand Schneider lors de la visite du magazine Holzkurier. Outre le bois massif de construction, le bois lamellé-collé, les poutres en lamellé-collé ainsi que des éléments à caisson creux, l’entreprise familiale propose à sa clientèle de nombreux systèmes isolants en fibres de bois ainsi que des services complets de planification et de conseil.

« Au final, nous avons tout de même décidé de tout bien faire dès les grumes et d’élaborer une ligne continue, de l’alimentation en troncs jusqu’aux produits finis de construction en bois. » Voici comment Schneider décrit le processus qui a commencé il y a sept ans par la phase de planification et qui dure jusqu’à aujourd’hui. Selon Stefan Günther, le chef de projet Kallfass, ce développement et perfectionnement constant de projets en cours, dans l’ensemble comme dans le détail, représente parfaitement l’entreprise : « Les projets Schneider sont organiques et ne cessent d’évoluer. Mais ces développements continus sont toujours constructifs, et la meilleure solution l’emporte toujours, peu importe qui l’a proposée. »

L’idée de base pour Meßkirch était la suivante : un flux de matériaux automatisé en continu – de l’alimentation en grumes jusqu’aux éléments en bois lamellé croisé et à caisson assemblés et vernis pour murs et plafonds – sans aucun chariot élévateur et en ne réalisant presque aucune intervention manuelle.

Le produit brut séché est directement transporté de la scierie ...

vers le prochain hall via des bandes transporteuses.

Le bois y est évalué, empilé et stocké de manière intermédiaire dans un entrepôt à rayonnages en hauteur. De là, il est ensuite transporté vers la ligne de bois lamellé croisé ou vers un camion.

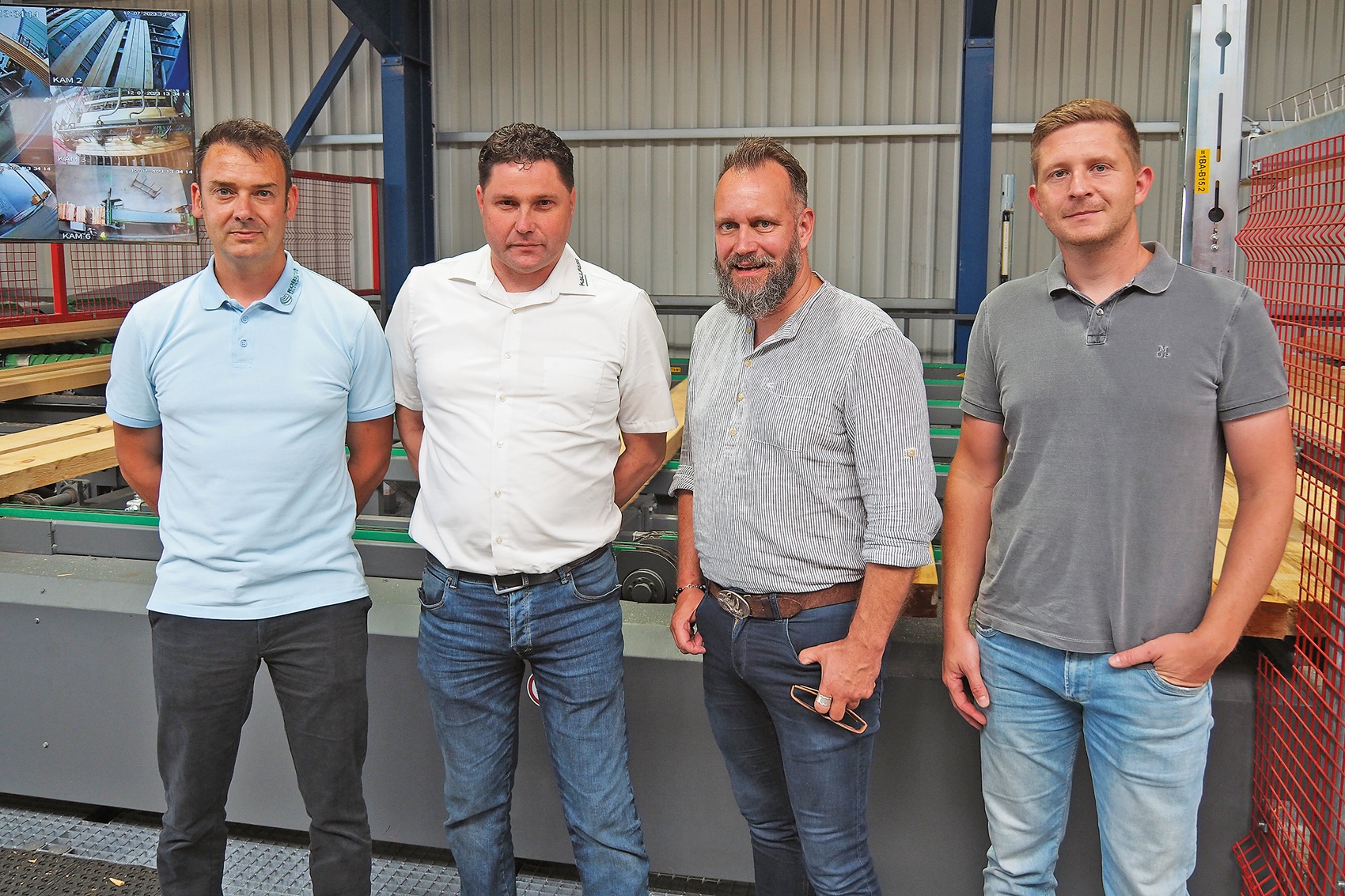

Une équipe bien rodée

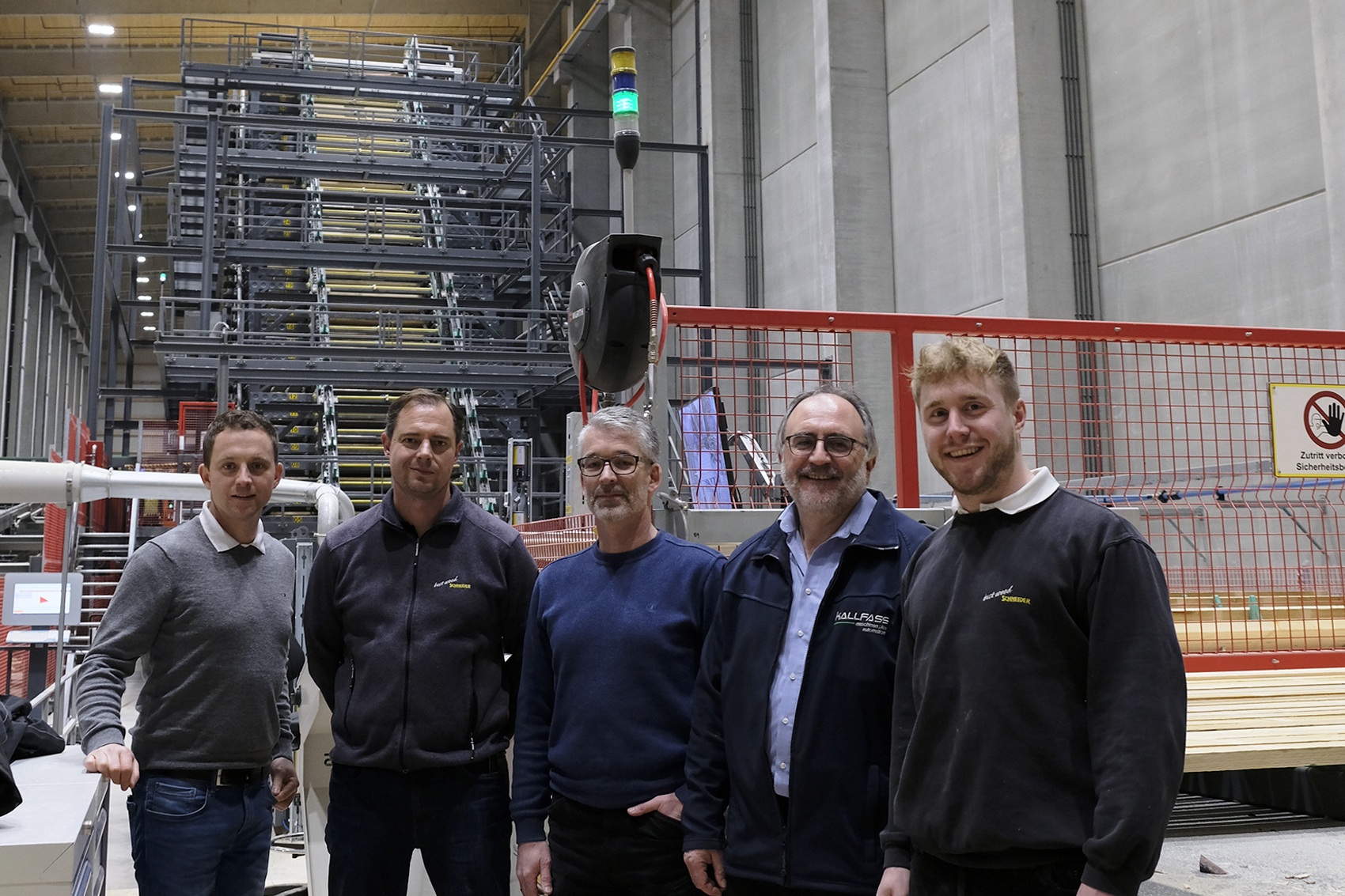

Alors que la scierie se rapproche à grands pas de sa pleine charge d’exploitation, la première phase de construction de l’usine de bois lamellé croisé est actuellement mise en service. Comme dans la scierie, Kallfass est responsable d’une majorité de la mécanisation, de la presse pour bois lamellé croisé ainsi que de nombreuses solutions détaillées. « En outre, Kallfass, en tant que principal fournisseur, était responsable de la planification », complète Schneider, qui a déjà effectué de nombreux projets avec le spécialiste des installations de la Forêt-Noire.

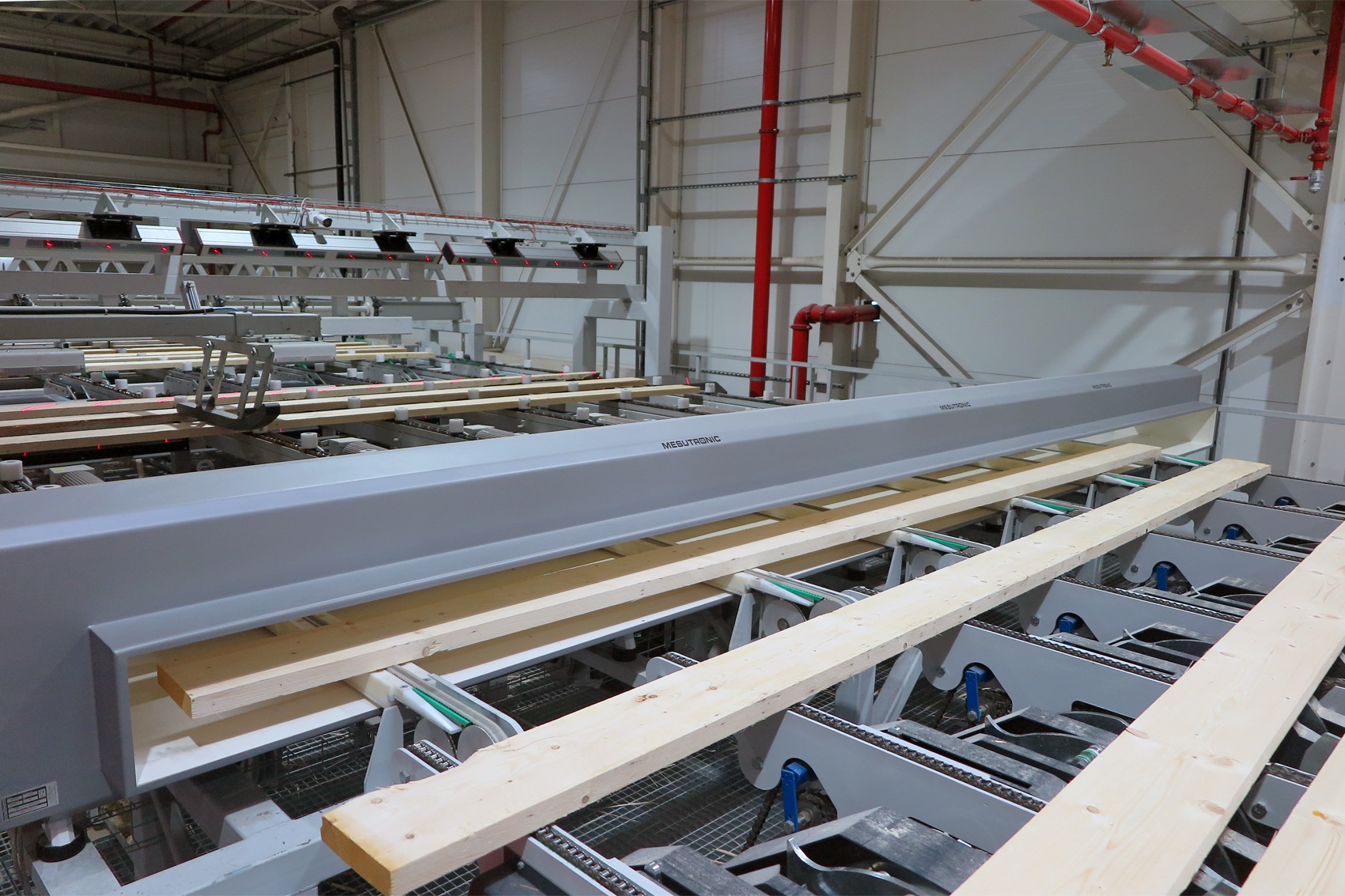

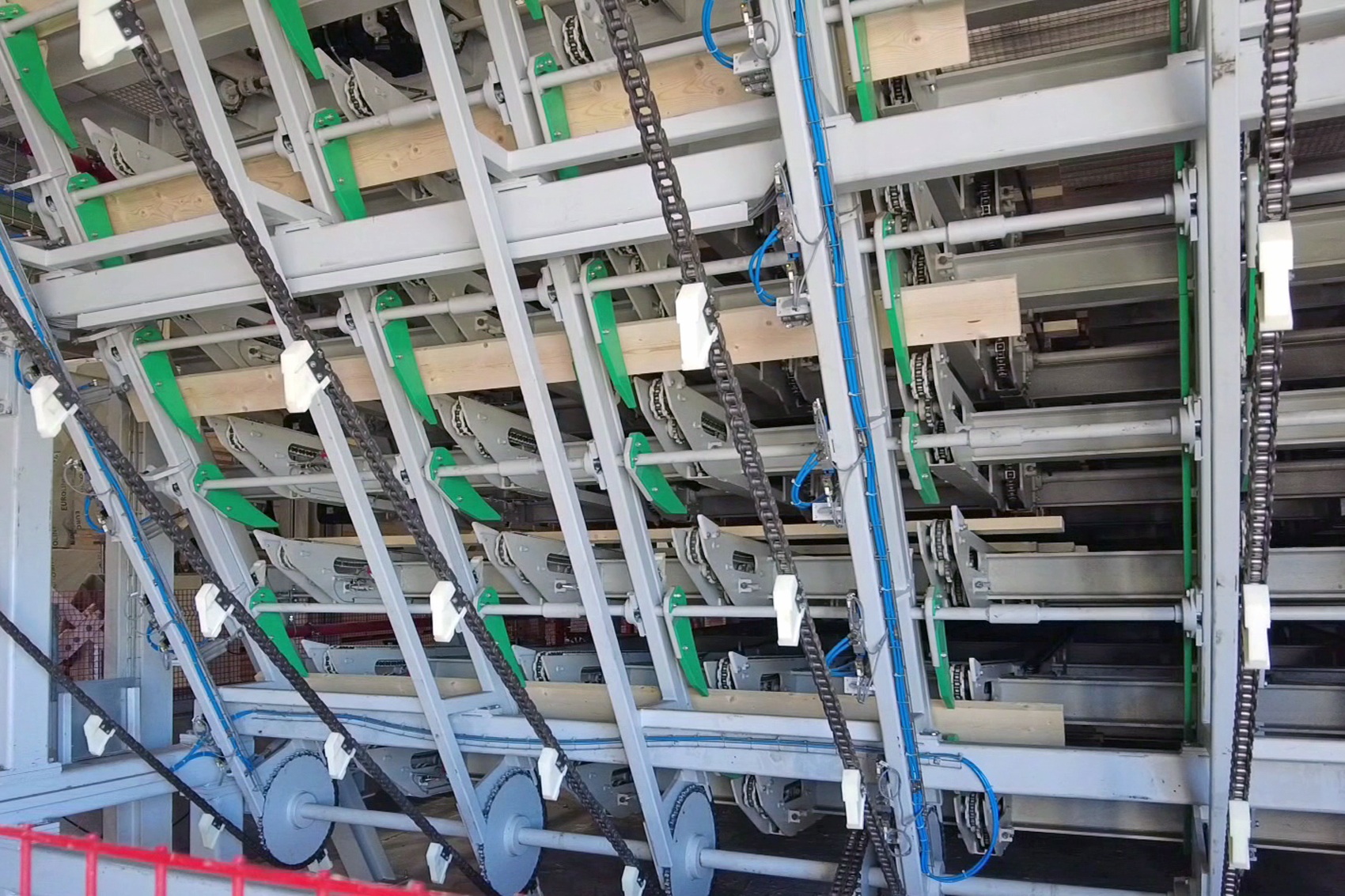

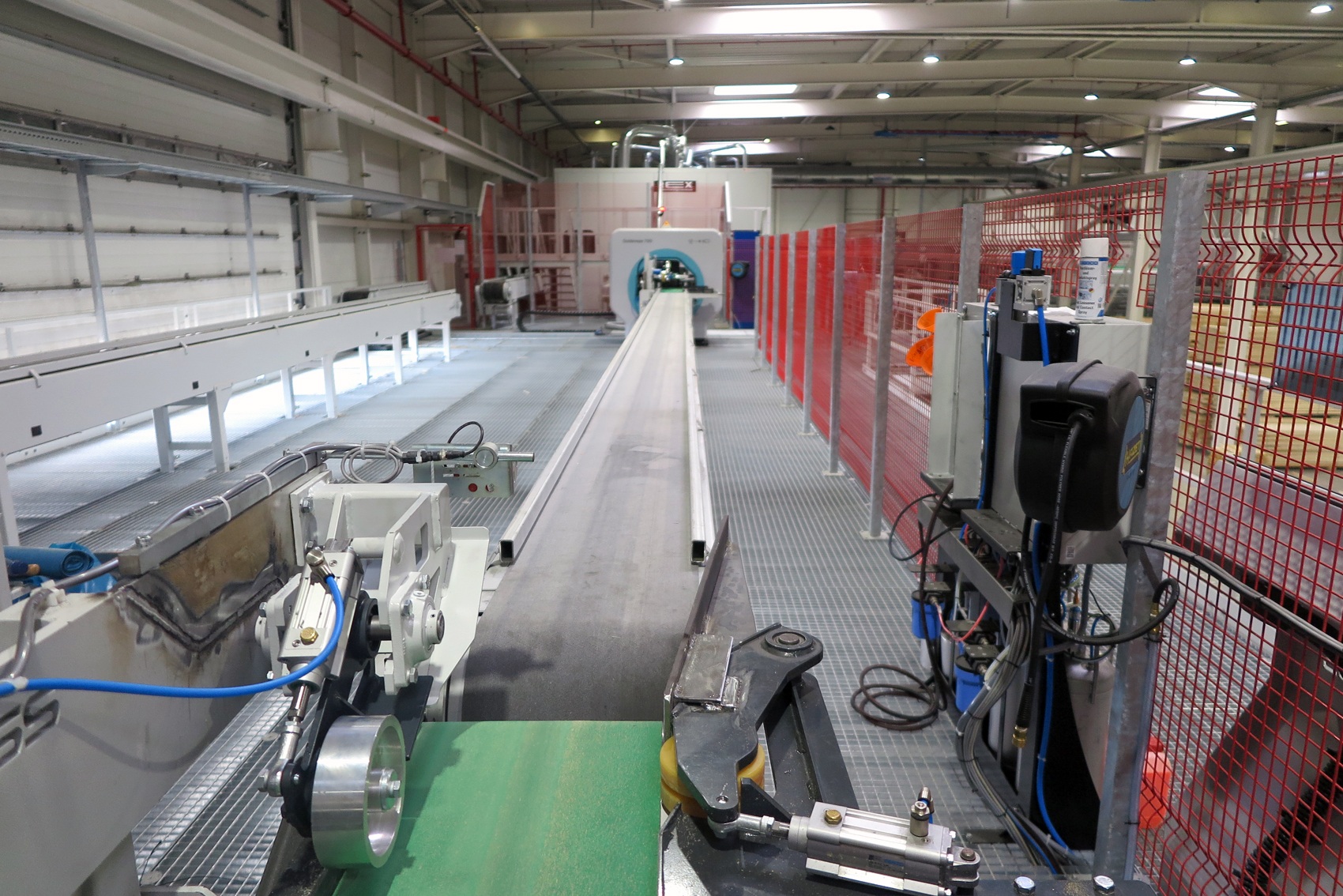

La marchandise séchée et triée est transportée via des bandes transporteuses sur une passerelle entre la scierie et les machines de traitement ultérieur, et est scannée par un scanner de courbure Optiside de Microtec, où les morceaux de bois sont tournés du bon côté si nécessaire. Lors de la prochaine étape d’usinage, la rentrée de rabot également fournie par Kallfass accélère la marchandise à jusqu’à 250 m/min ; avant que celle-ci ne soit égalisée et scannée et que les défauts soient marqués. Ensuite, les morceaux de bois sont empaquetés en croix, cerclés si nécessaire et transportés via des bandes à rouleaux vers un entrepôt de rayonnages en hauteur comportant 1450 emplacements.

Une production précise

Pour la production de bois lamellé croisé, le produit brut préraboté de manière correspondante est transporté de l’entrepôt de rayonnages en hauteur vers une installation à entures puis une presse pour couches longitudinales où un assemblage à l’aide de colle blanche ou de colle hotmelt est effectué. Un palonnier à ventouse les récupère et les transfère vers une autre partie de l’installation Kallfass.

Alors que les couches longitudinales sont directement transportées dans l’ordre inverse pour former un gâteau de presse sec, une partie des panneaux monocouches sont utilisés pour former des segments de couches transversales. « Comme la presse pour couches longitudinales produit toujours un multiple de la longueur de couche transversale plus trait de coupe, notre scie pour couches transversales ne produit aucune chute », souligne Günther. Il ajoute qu’il faut particulièrement veiller à la précision lors du formatage des différentes couches ainsi que de l’orientation ultérieure des couches transversales et du placement des panneaux. « Ainsi, le panneau n’a plus besoin d’être formaté à l’aide d’une scie après le pressage, ce qui nous économise du temps et avant tout du matériau », souligne Schneider, qui fait passer ses panneaux entre la presse et les installations d’assemblage par une rectifieuse, une tronçonneuse transversale ainsi qu’une machine de traitement à plusieurs broches pour la création des profilés souhaités.

Lors de la production de couches transversales, les panneaux monocouches sont coupés à la longueur avec une précision élevée puis assemblés en couches transversales.

Détails ingénieux

Lors du placement du gâteau de presse sec en ordre inverse, les panneaux monocouches sont aspergés d’eau des deux côtés pour l’application de colle prévue, avant d’être placés dans le poste de pose. Excepté le système d’application de colle d’Oest, Kallfass est ici aussi responsable de toute l’installation, notamment la presse pour bois lamellé croisé en aval. Celle-ci usine des éléments de jusqu’à 3,6 x 16 m, avec une épaisseur maximale de 360 mm.

Une fois les panneaux pressés, poncés et profilés, ils sont transportés vers une des installations d’assemblage de Technowood, bien que Kallfass exécute ici aussi la mécanisation avant et après les machines. Celle-ci comprend un dispositif propre de retournement des panneaux pour bois lamellé croisé, qui permet de retourner rapidement et de manière sécurisée les éléments de plusieurs tonnes.

« Ainsi, Kallfass est responsable du flux continu de matériaux – du triage à la scierie jusqu’au panneau fini, et je dois dire que toutes les pièces qu’ils réalisent fonctionnent parfaitement. » Schneider ne tarit pas d’éloges pour l’installation ainsi que l’équipe Kallfass.

Le directeur Ferdinand Schneider (à dr.) avec le chef de projet Kallfass Stefan Günther.

Encore beaucoup de prévu

Alors que la ligne existante de Schneider est conçue pour la production de grands éléments pour murs et plafonds en qualité non visible, la deuxième ligne produira en qualité visible avec vernis. La mise en service est ici prévue pour l’hiver prochain. Le directeur nomme comme troisième phase de construction une production pour éléments à caisson et nervurés, tels que ceux utilisés dans les constructions de toit et de plafond, qui sont réunis chez Schneider sous la gamme de produits « Box ». L’entreprise aurait ainsi de nombreux autres produits essentiels pour sa clientèle dans sa gamme.

La planification et l’exécution d’une ligne de bois lamellé croisé est décrite par Schneider comme très complexe, même s’il n’existe pour lui pas de voie royale : « Selon l’objectif et les conditions cadres, chaque nouvelle usine CLT est toujours une voie des meilleurs compromis, que nous mettons au mieux en œuvre avec Kallfass. »

Lors de la production de couches transversales, les panneaux monocouches sont coupés à la longueur avec une précision élevée puis assemblés en couches transversales.

La presse pour bois lamellé croisé est l’un des nombreux composants réalisés par Kallfass dans la nouvelle usine de bois lamellé croisé de best wood Schneider.