Les responsables de Kallfass se sont réjouis d’une très forte affluence de visiteurs au salon Ligna d’Hanovre. L’équipe présente au salon a particulièrement apprécié les nombreuses demandes concrètes, de la technologie de scierie jusqu’aux projets impliquant le bois lamellé-collé.

Après une pause de quatre ans, Kallfass a de nouveau salué l’ambiance très positive au salon Ligna. « Il y a eu une forte affluence à notre stand. Nous avons pu y accueillir surtout des clients et des prospects venus de pays germanophones et d’Europe. Mais le public international, par exemple venant d’Afrique du Sud ou d’Australie, n’a pas été en reste », raconte Hans Haist, directeur général de Kallfass.

Kallfass rapporte de nombreux échanges positifs et de nombreuses demandes concrètes lors du salon Ligna.

Des questions concrètes

L’équipe déléguée au salon s’est montrée en particulier ravie des nombreuses questions pratiques posées par les clients, qu’ils soient de longue date ou récents. « Nous avons décelé un fort intérêt pour des projets impliquant du bois lamellé-collé. Mais de nombreuses questions ont également porté sur nos concepts de mécanisation pour scieries et raboteuses. Contrairement aux années précédentes, ce sont surtout les premiers jours que la plus haute fréquentation a été enregistrée. La fin de la semaine a été plus calme que d’habitude, comme l’ont également constaté d’autres exposants de Ligna.

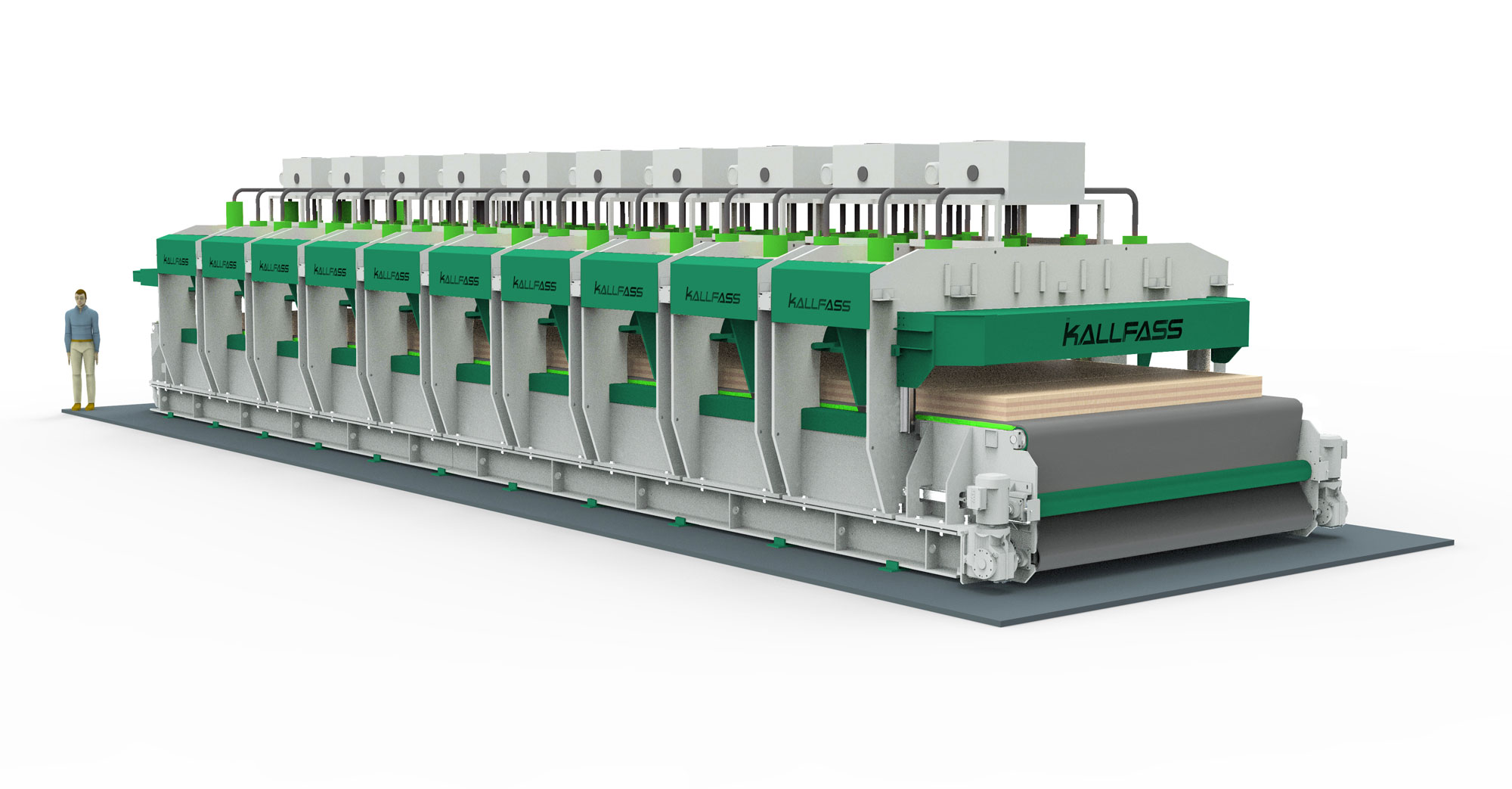

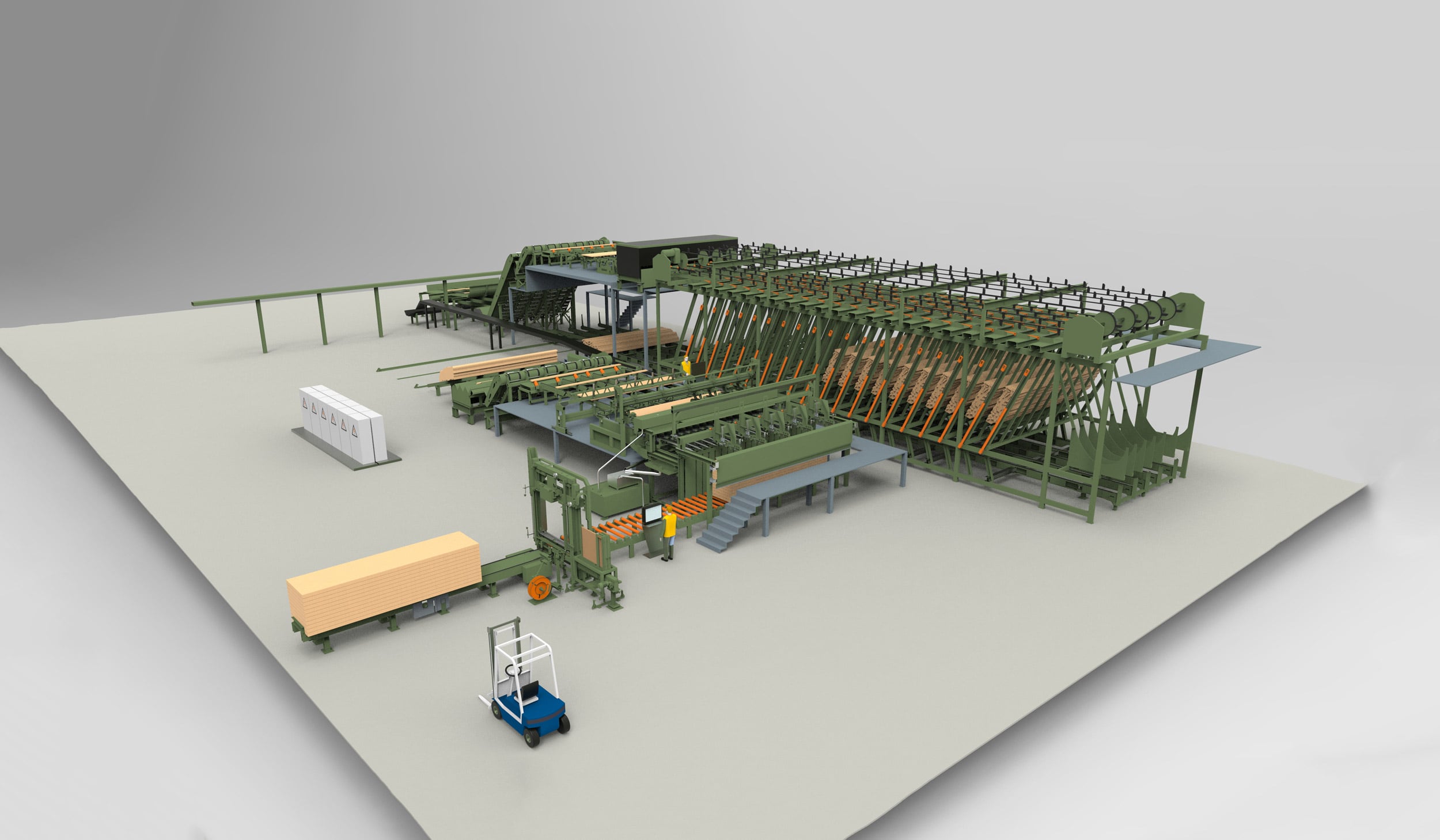

Au salon Ligna, Kallfass a exposé trois produits : sa propre presse pour bois lamellé-collé, un robot dédié au remplissage des chargeurs de liteaux, et le fameux Tongloader® (voir le Holzkurier 18, p. 30). La presse CLT séduit surtout par sa force de pression verticale élevée de 1 N/mm2 et par sa répartition uniforme de la pression sur tout le panneau. Pour y parvenir, Kallfass met en œuvre quatre vérins par rangée de pressage. Le Tongloader® sert à l’insertion synchronisée de planches de différentes épaisseurs sans affecter la vitesse de production élevée des installations de tri et de rabotage. Ici, la cadence peut atteindre 240 par minute. Le Tongloader® peut être utilisé pour les produits humides et secs. La manutention robotisée brevetée pour l’empilage avec dépose de liteaux a elle aussi été très bien accueillie. Le remplissage des chargeurs de liteaux par un robot améliore les performances et la cadence », explique M. Haist.

Kallfass a exposé sa presse CLT au salon Ligna et reçu de nombreuses demandes portant sur des projets impliquant le bois lamellé-collé.

Les carnets de commandes de Kallfass sont bien remplis : en juin, l’entreprise commencera le montage d’une installation de tri par cases dans la scierie Wolf, en Allemagne. Le spécialiste de la mécanisation fournira la même chose à l’entreprise italienne de Eurolegnami ainsi qu’à la scierie Blanc, située en France. Toujours en juin, Kallfass se chargera de mécaniser entièrement une installation de rabotage, y compris l’installation d’empilage, chez Rettenmeier Baltic Timber en Lettonie. Les vitesses d’avance atteignent ici 350 m/min.

Texte et photos : Martina Nöstler, Holzkurier

Holzkurier No. 22/2023