Die Kallfass GmbH – Maschinen plus Automation in Wernigerode hat ihren Platz auf dem Weltmarkt gefunden. Seit 26 Jahren baut der Harzer Ableger des Schwarzwälder Mutterbetriebes in Klosterreichenbach im Harz Spezialmaschinen zur Schnittholzverarbeitung. Errichtet werden die Anlagen auf der ganzen Welt. In diesem Jahr wollen die Harzer erstmals die Umsatzmarke von 23 Millionen Euro knacken. Wenn gerade eine fertige Anlage ausgeliefert wurde, wirkt die Werkhalle im Gewerbegebiet Stadtfeld auf den ersten Blick eher überschaubar. Man vermutet dann nicht, dass hier Anlagen von teilweise bis zu 100 Meter Länge, 20 Meter Breite und 10 Meter Höhe gebaut werden, die auf der ganzen Welt gefragt sind.

Schon viele Anlagen haben gut verpackt ihren Weg von Wernigerode an ihren neuen Bestimmungsort angetreten. Für einige ging es nach Österreich, auch nach Schweden wurden Maschinen geliefert. Eine weitere Anlage haben die Wernigeroder in Südafrika selbst aufgebaut. Die Firma Kallfass liefert eben nicht nur die Hardware, sie errichtet die Anlagen auch vor Ort. „Unsere Mitarbeiter arbeiten je nach Größe der Anlage dann schon mal für Monate fern der Heimat. So wie beispielsweise Chefelektriker Volker Lüdicke, der schon mal über den Jahreswechsel nach Südafrika fliegt und dort den Aufbau für mehrere Wochen betreut. Wer bei uns arbeitet, der muss auch gerne reisen“, erklärt Betriebsleiter Enrico Goldhahn.

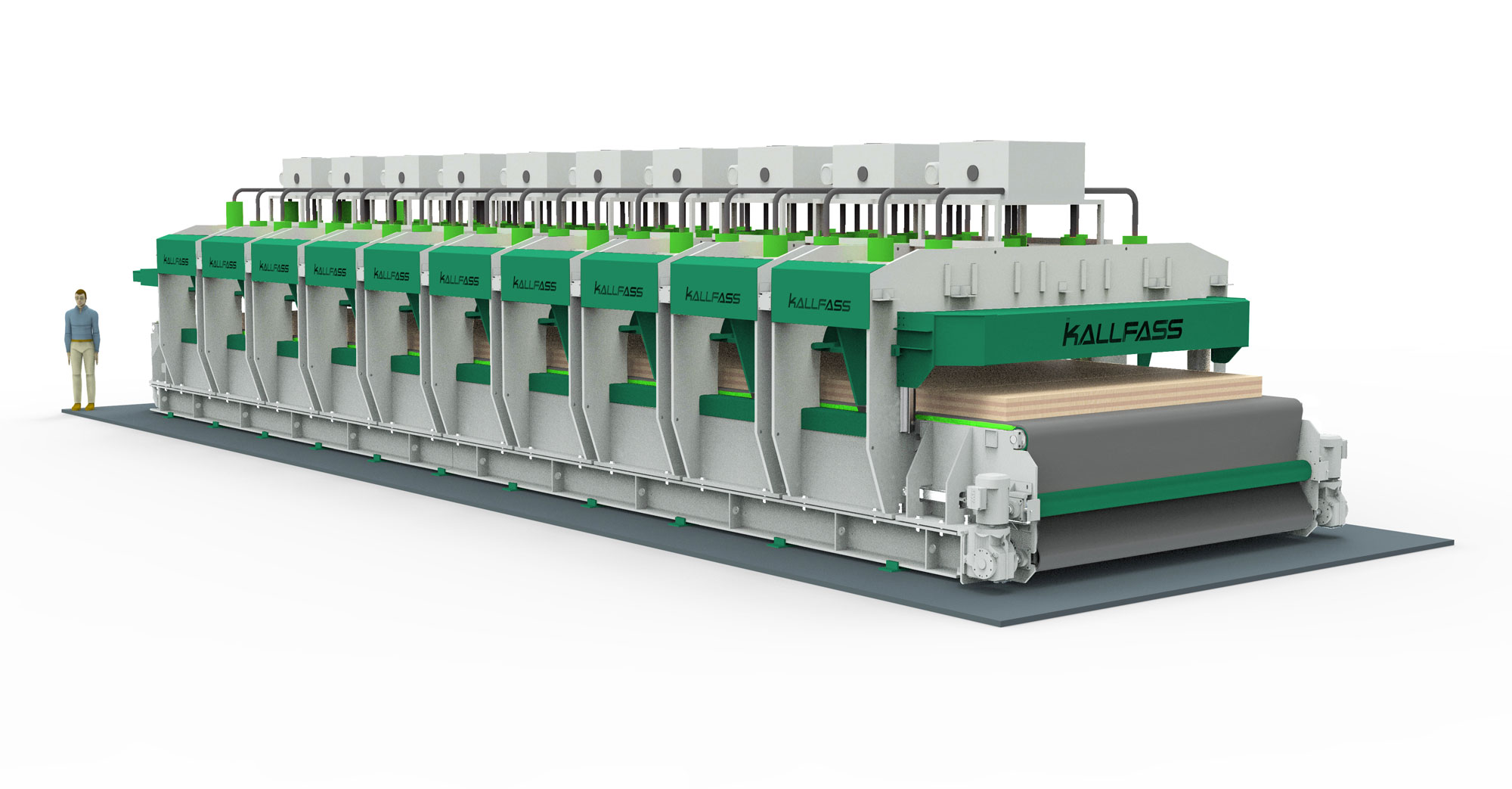

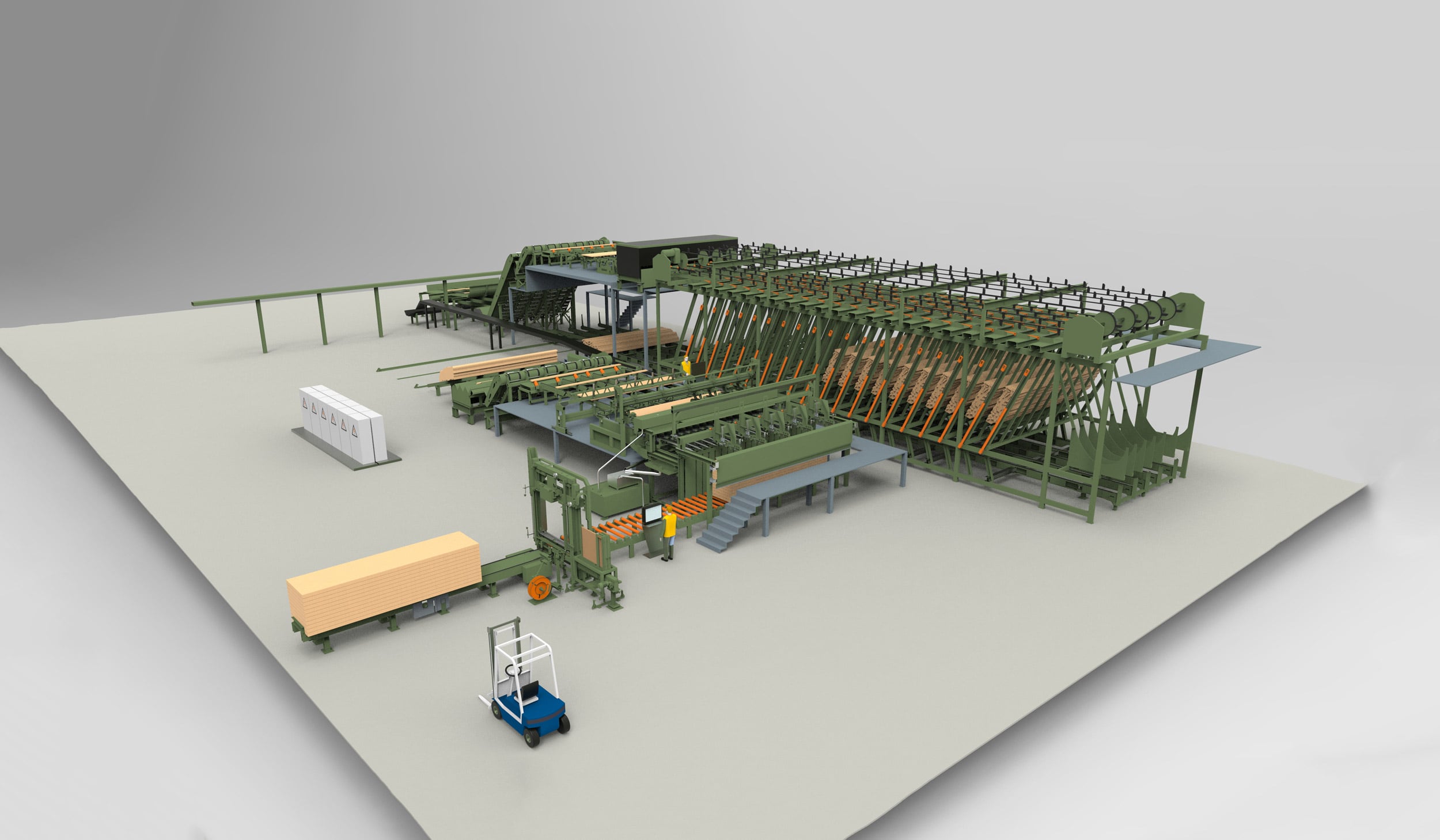

Goldhahn hat sein Handwerk bei Kallfass gelernt, ist mittlerweile Meister für Maschinenbau und nach kurzen Intermezzi bei anderen Firmen vom Chef des Schwarzwälder Stammhauses, Ernst Kallfass, wieder ins Harzer Unternehmen zurückgeholt worden. Der 40-Jährige weiß, dass die Auslandseinsätze für Außenstehende ein bisschen nach Urlaub aussehen. Dem sei aber nicht so. Zeit sei nun mal Geld. Und daher müssten Monteure und Elektriker auch beim Aufbauen immer einen sehr engen Zeitplan einhalten. Alle Anlagen, auch die bereits fertig montierten, müssten zudem auch regelmäßig gewartet werden. Die Maschinen aus dem Harz sind nichts von der Stange. Jede sei auf ihre Art ein „Rolls Royce“, sagt Enrico Goldhahn (Betriebsleiter bei Kallfass GmbH in Wernigerode). Es gebe keine Anlage ein zweites Mal. Auch nicht jene vollautomatisch arbeitenden, die im Industrie-Zeitalter 4.0 von den Harzern zunehmend gebaut und errichtet werden. Man braucht hier nur noch einen Code einzugeben, dann stellen sich diese Maschinen auf das jeweilige Produkt ein. „Manchmal bauen wir sehr große Anlagen auf, und danach entsteht erst die Halle dafür. Wir bauen quasi Maßanzüge aus Metall. Das ist schon etwas Tolles, etwas Einmaliges“, sagt Goldhahn

Ihren Ruf als eingespieltes Team haben sich die Kallfass-Leute über Jahre hart erarbeitet. Sie verstehen sich auch als solches. „Wir sind als Unternehmen sehr sozial eingestellt. Wir übernehmen für unsere Mitarbeiter die Kindergartenbeiträge, zahlen eine Zusatz-Krankenversicherung, bieten Jobfahrrad sowie ein ausgezeichnetes Arbeits- und Gesundheitsmanagement. Fluktuationen wie bei anderen Firmen gibt es hier nicht. … Wir sorgen seit Jahren dafür, dass uns der hoch qualifizierte Nachwuchs nicht ausgeht“, erklärt Goldhahn mit Verweis auf die Ausbildungsergebnisse seiner Lehrlinge. Die gehörten durchweg zu den Jahrgangsbesten. Kein Wunder also, dass die Fertigkeiten der Mitarbeiter und die Kallfass-Anlagen „made in Germany“ auf der ganzen Welt einen sehr guten Ruf genießen. So wie die Anlagen, die in Wernigerode gebaut werden, immer größer wurden, sind auch die Produktionshallen gewachsen. Zweimal – in den Jahren 2000 und 2010 – wurden die Flächen in Wernigerode um Erweiterungsbauten vergrößert. Die Belegschaft hatte sich damit verdoppelt.

Generell liegt der Exportanteil bei etwa 75 Prozent. Gebaut wird für Auftraggeber auf der ganzen Welt. Nord- und Südamerika, Frankreich, Schottland, Niederlande, aber auch Australien stehen auf der Liste der Auftraggeber. Geliefert wird auf der Straße immer „just in time“. Die Zusammenarbeit mit einer Spedition aus Harzgerode mache das möglich. Das habe sich bewährt, so Goldhahn.

Die nächsten Anlagen werden in Österreich, Litauen und der Schweiz errichtet. Eine Sortiermaschine hier, ein Hobelwerk da, eine Stapellinie dort. Und immer wieder auch in Russland. Hier sind die Wernigeroder anders als die Elektromaschinen-Branche nicht so stark vom Handelsembargo mit Russland betroffen. Das sei ein sehr wichtiger Markt, der sich auch in den Auftragsbüchern niederschlage. Die seien mit Aufträgen für die nächsten eineinhalb Jahre insgesamt gut gefüllt.

An beiden Standorten, im Stammhaus in Klosterreichenbach im Schwarzwald und in Wernigerode im Harz, stehen die Zeichen daher klar auf Expansion. Im Schwarzwald hat sich das Unternehmen gerade mit dem Erwerb einer weiteren Betriebsstätte erweitert. Im Harz wird ebenfalls über eine Vergrößerung der Kapazitäten nachgedacht. In ihrer Branche sind die Maschinenbauer von Kallfass europaweit die Nummer Zwei.

Text von Frank Drechsler, Harzer-Wirtschschaftsblatt September/Oktober 2019