Außergewöhnliches Gesamtkonzept setzt neue Maßstäbe

Stamm rein, fertiges BSP-Element raus – und das gänzlich ohne Stapler. So könnte man das ausgesprochen ambitionierte Greenfield-Projekt von best wood Schneider mit wenigen Worten beschreiben. Am neu gegründeten Standort Meßkirch/DE realisiert das Unternehmen eine richtungsweisende, durchgehende Fertigungslinie, wobei man derzeit gerade das BSP-Werk in Betrieb nimmt. Die geplante Leistung im Sägewerk liegt bei 350.000 fm/J und in der BSP-Fertigung nach finalem Ausbau bei 100.000 m³/J. Wie bereits im Sägewerk, übernimmt Kallfass auch bei der Weiterverarbeitung eine führende Rolle.

Eigentlich wollte best wood Schneider am neuen Standort Meßkirch „lediglich“ ein Brettsperrholz-Werk errichten. „Großformatiges CLT war das einzige Produkt, das uns als Komplettlieferant für unsere rund 5000 aktiven Holzbaukunden noch fehlte“, berichtet Geschäftsführer Ferdinand Schneider beim Besuch des Holzkurier. Neben KVH, BSH, Balkenschichtholz sowie Hohlkastenelementen bietet das Familienunternehmen seinen Kunden zahlreiche Holzfaser-Dämmsysteme sowie umfangreiche Planungs- und Beratungsleistungen an.

„Dann haben wir uns aber doch dazu entschieden, es gleich vom Rundholz weg richtig zu machen und eine durchgehende Linie von der Stammaufgabe bis zu den fertigen Holzbauprodukten zu realisieren“, beschreibt Schneider den Prozess, der bereits vor sieben Jahren mit der Planungsphase begann und bis heute andauert. Diese ständige Weiterentwicklung und Verbesserung von laufenden Projekten, im Großen wie im Kleinen, ist laut Kallfass-Projektleiter Stefan Günther bezeichnend für das Unternehmen: „Schneider-Projekte sind organisch und wachsen immer weiter. Dabei sind diese Weiterentwicklungen aber stets konstruktiv, wobei die beste Lösung zum Zug kommt, egal, von wem diese stammt.“

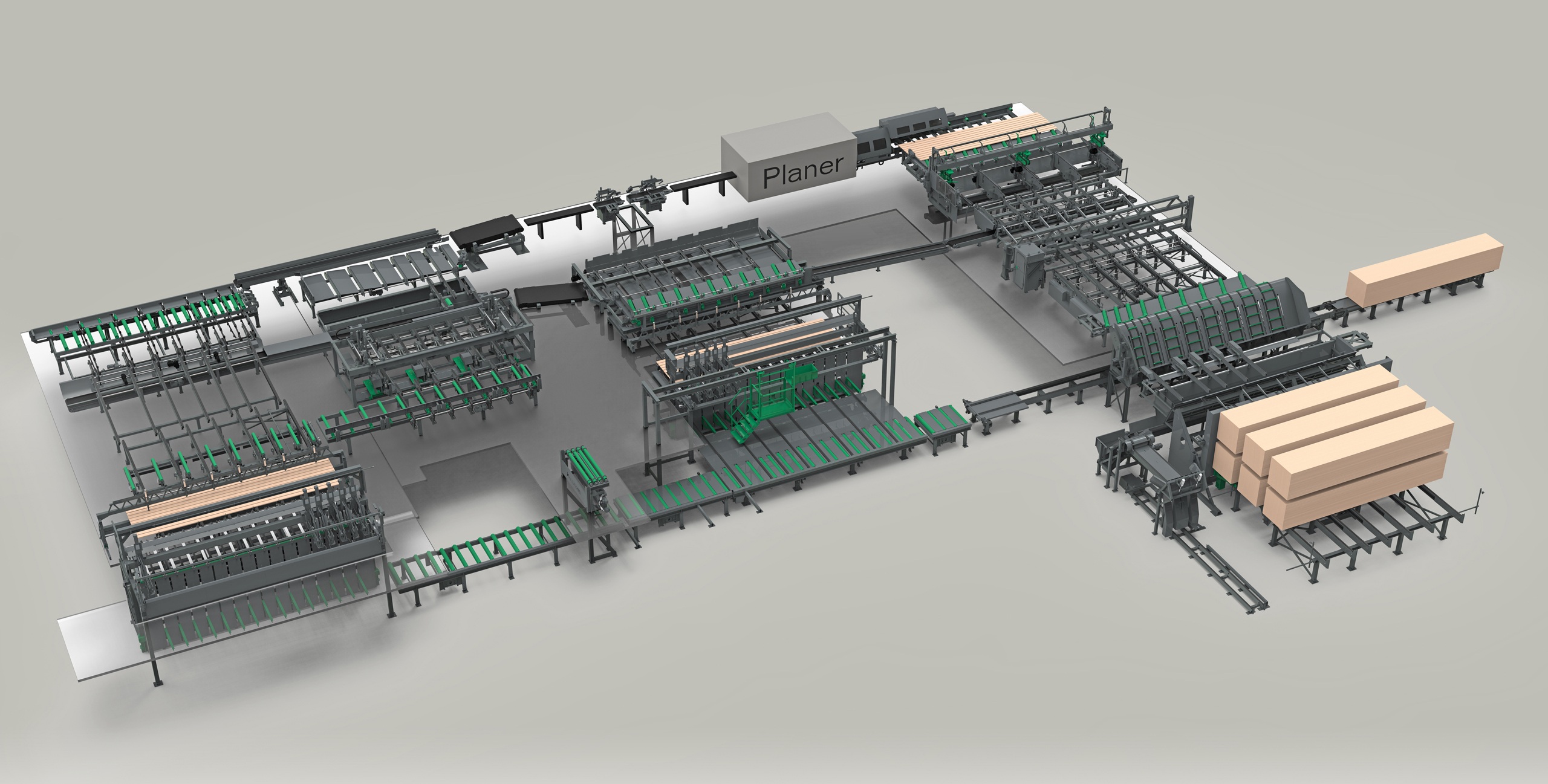

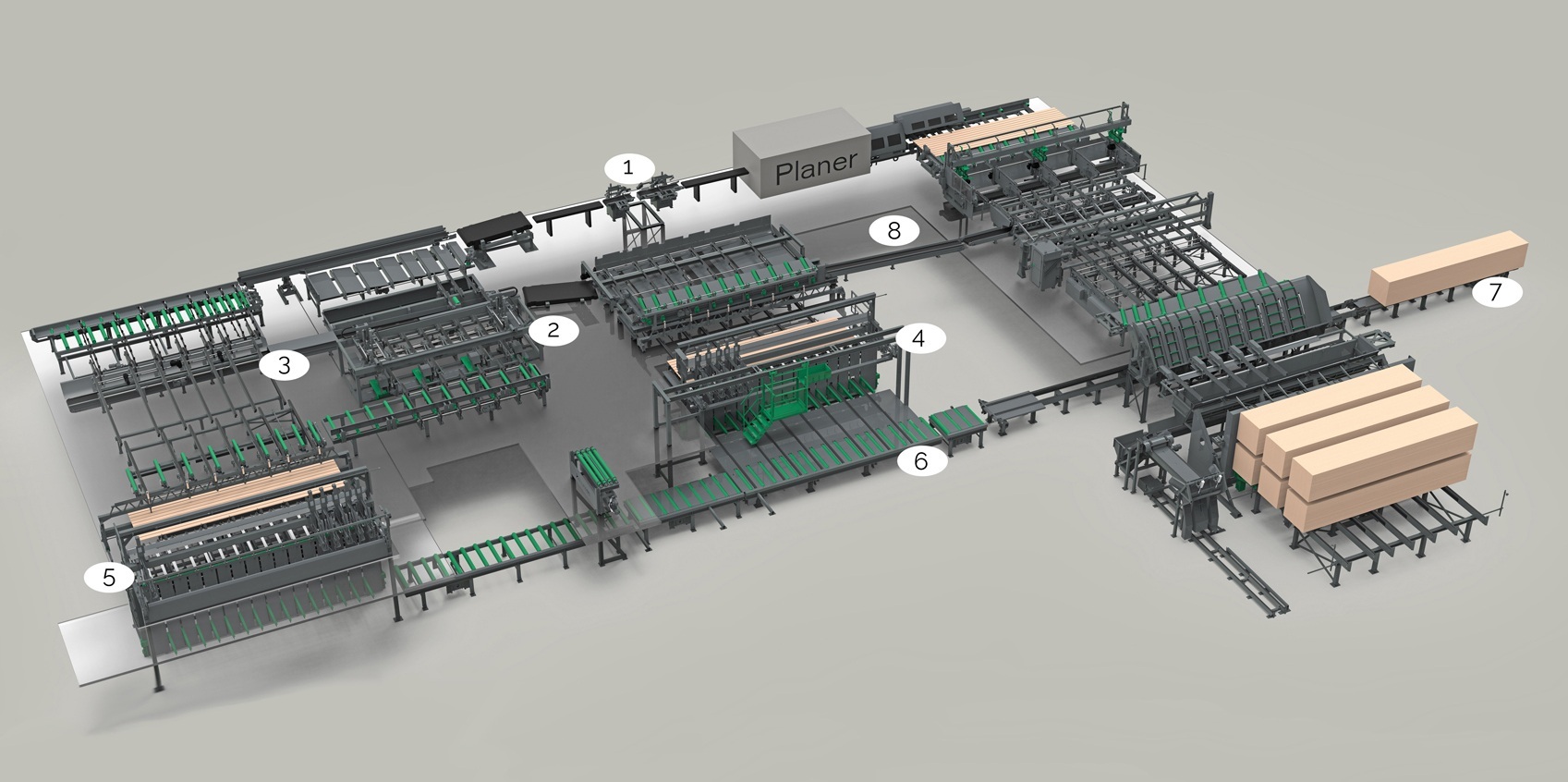

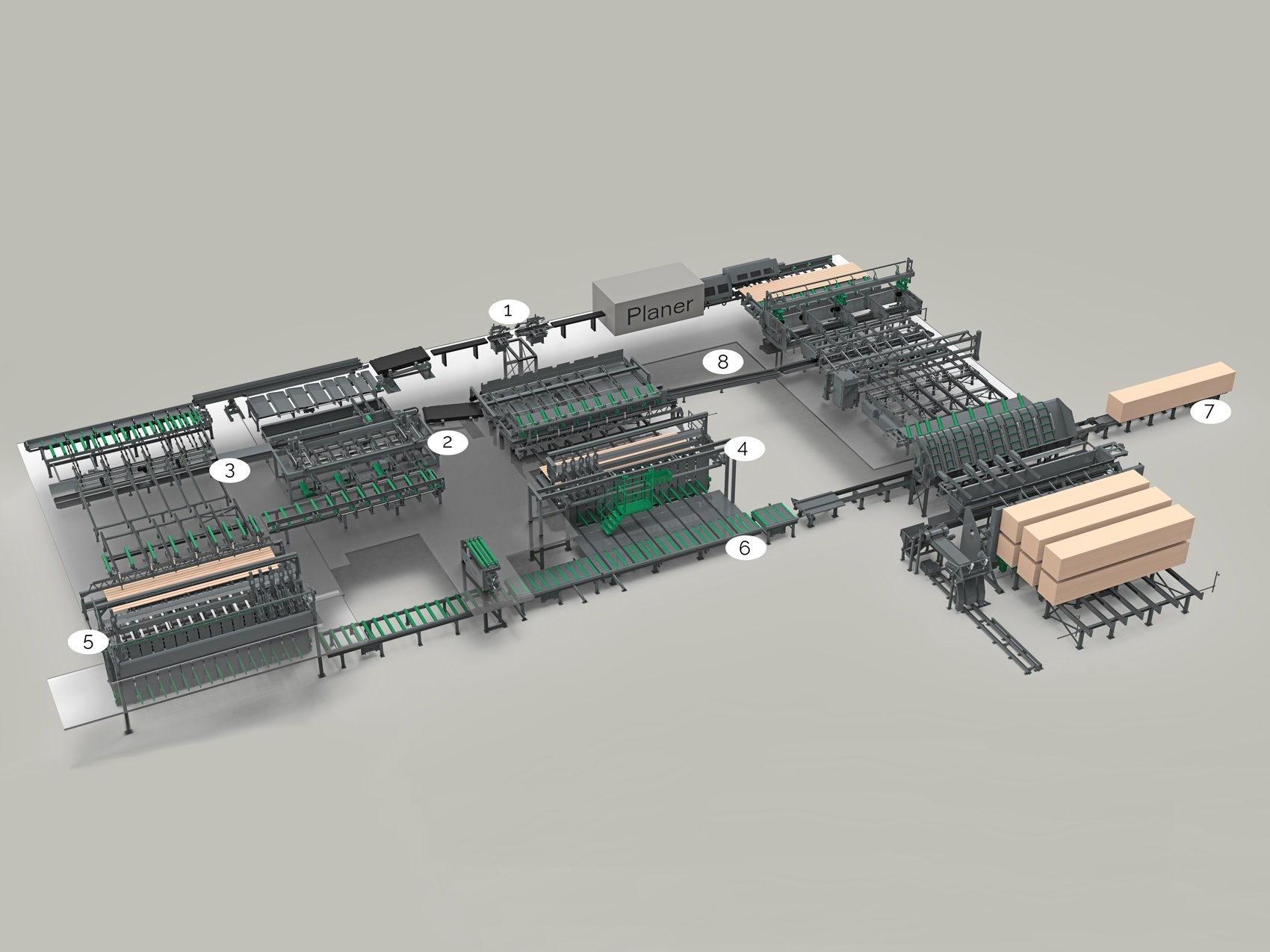

Die Grundidee für Meßkirch war folgende: einen durchgehend automatisierte n Materialfluss – von der Rundholzaufgabe bis hin zu fertig abgebundenen und lasierten BSP- und Kastenelementen für Wände und Decken – gänzlich ohne Staplerverkehr und beinahe ohne händisches Eingreifen zu realisieren.

Die getrocknete Rohware gelangt aus dem Sägewerk ...

über Förderbänder direkt in die nächste Halle.

Dort wird das Holz beurteilt, gestapelt und in einem Hochregallager zwischengelagert. Von dort aus geht es weiter zur BSP-Linie oder auf den LKW.

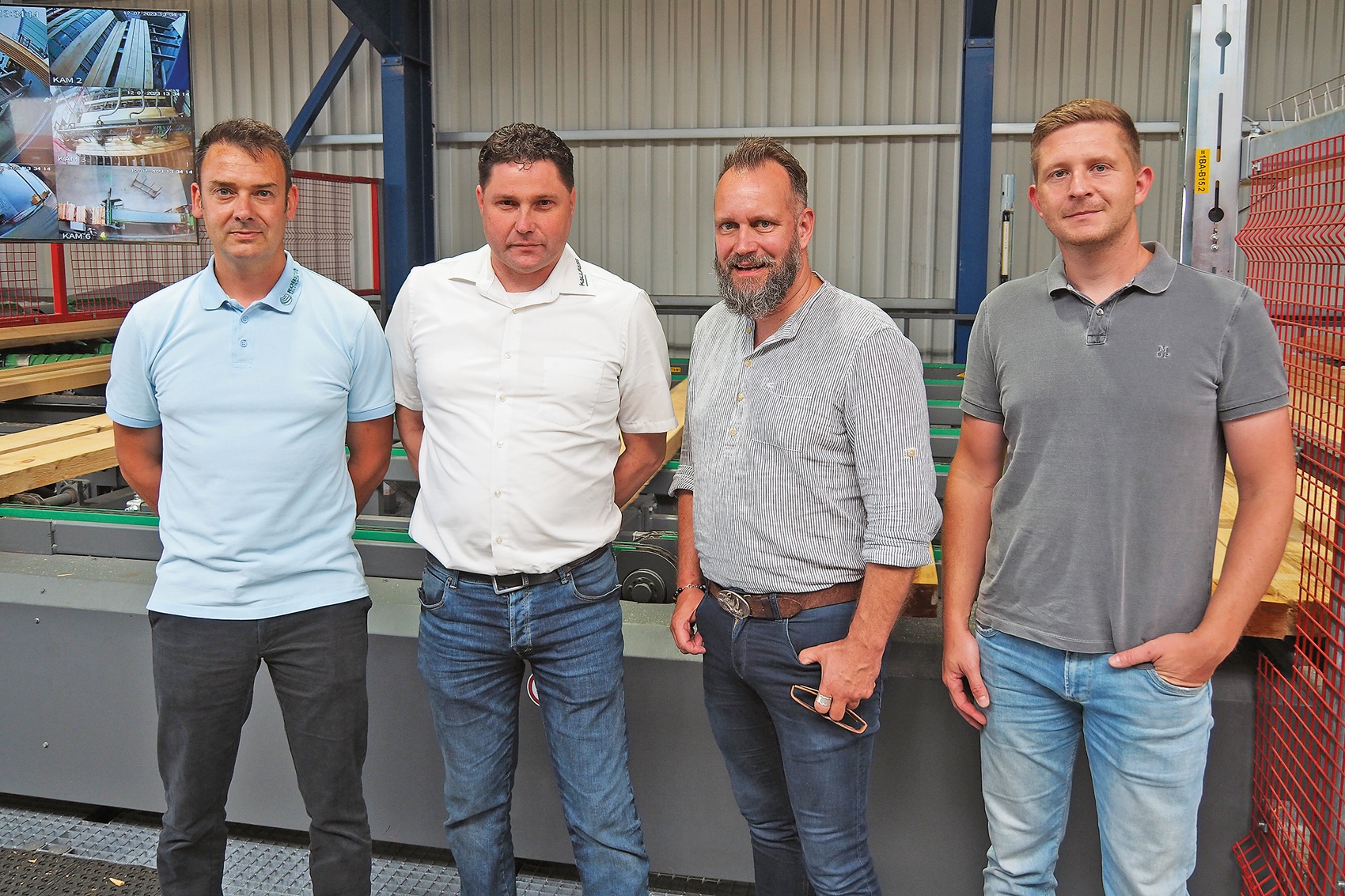

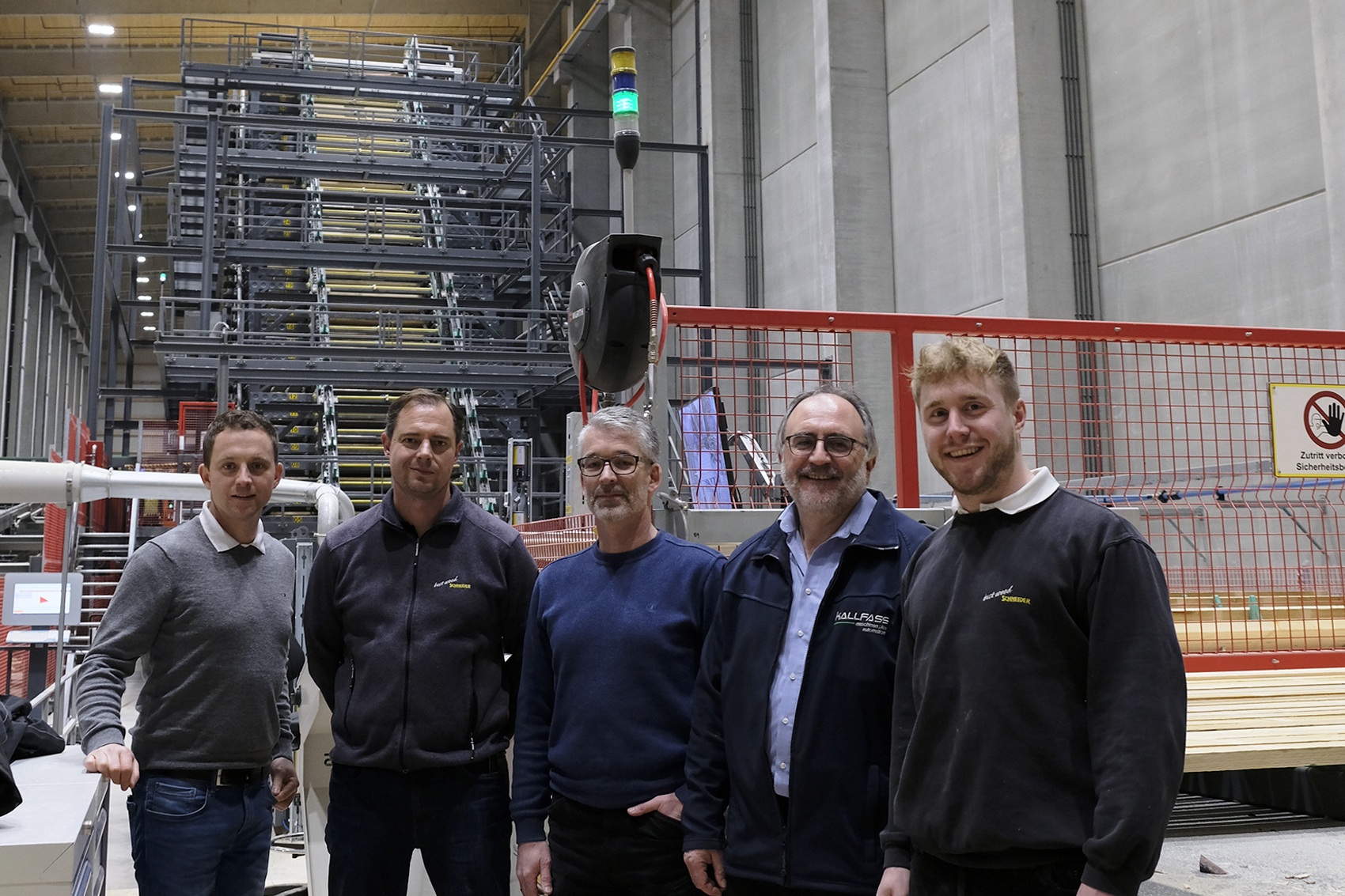

Eingespieltes Team

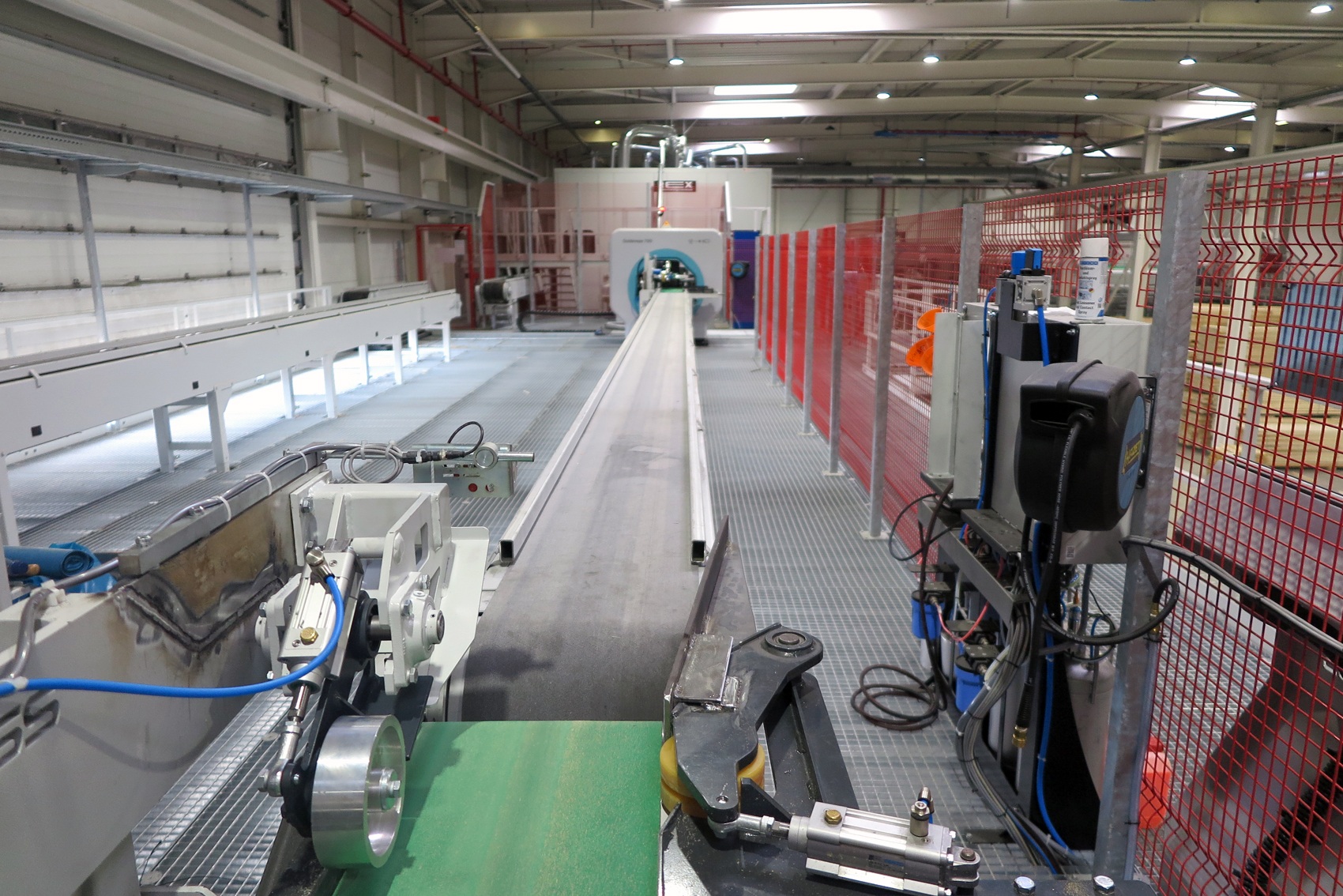

Während sich das Sägewerk bereits in großen Schritten dem Volllastbetrieb nähert, ist die erste Ausbaustufe des BSP-Werks mitten in der Inbetriebnahme. Wie bereits im Sägewerk, zeichnet Kallfass dabei für den Großteil der Mechanisierung, die Brettsperrholz-Presse sowie zahlreiche Detaillösungen verantwortlich. „Außerdem hatte Kallfass als unser Haus- und Hoflieferant die Planungshoheit

inne“, ergänzt Schneider, der bereits zahlreiche Projekte mit den Schwarzwälder Anlagenspezialisten realisierte.

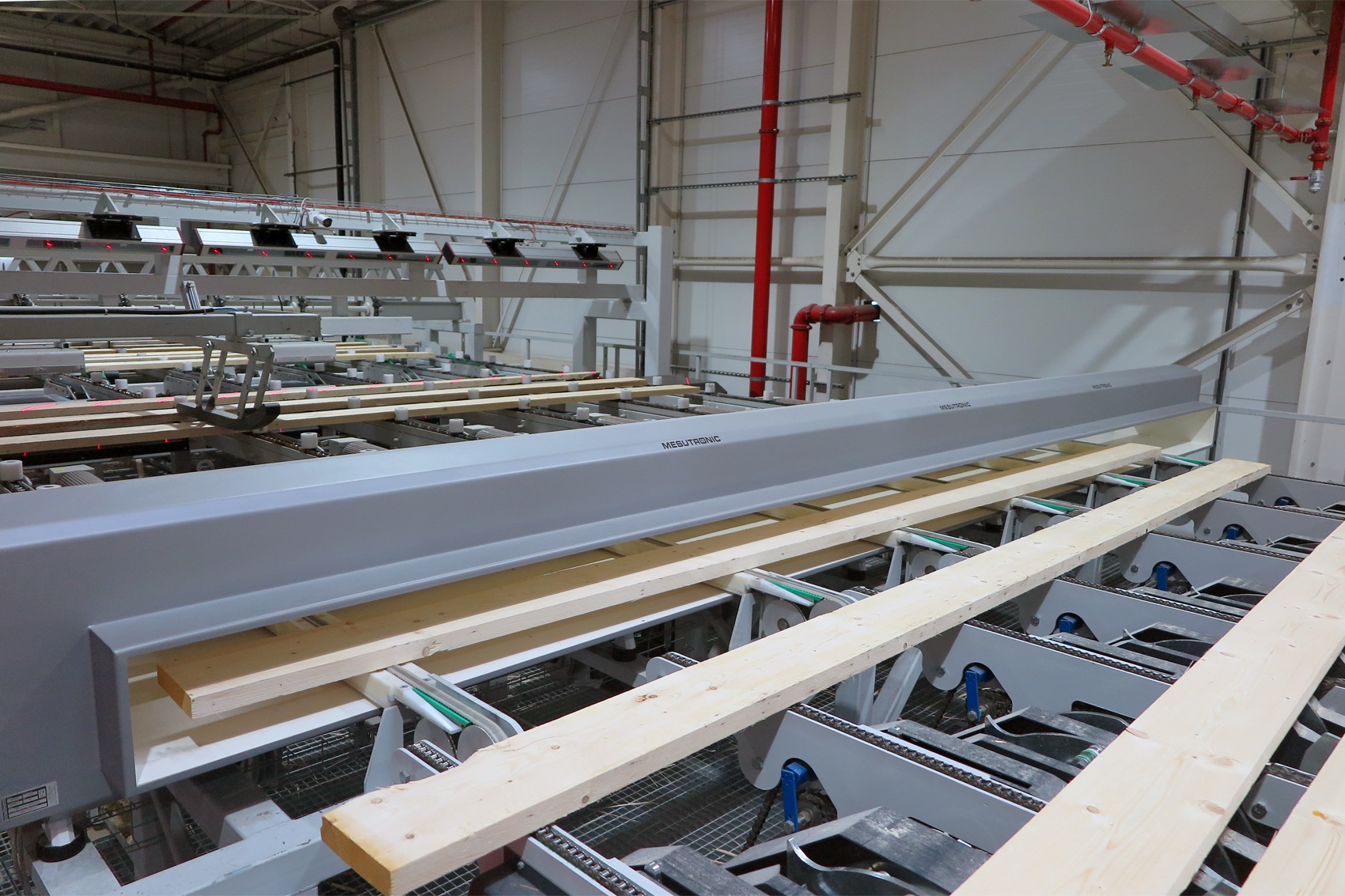

Via Förderbänder in einer Überführung zwischen Sägewerk und Weiterverarbeitung gelangt die getrocknete und sortierte Ware zu einem Microtec-Schüsselungsscanner Optiside, woraufhin die Hölzer bei Bedarf auf die richtige Seite gedreht werden. Im nächsten Bearbeitungsschritt beschleunigt der ebenfalls von Kallfass stammende Hobeleinzug die Ware auf bis zu 250 m/min , bevor diese egalisiert sowie gescannt wird und Fehlstellen markiert werden. Anschließend werden die Hölzer im Kreuzversatz paketiert, bei Bedarf umreift und auf Rollengängen einem 1450 Plätze umfassenden Hochregallager zugeführt.

Präzise Fertigung

Für die Brettsperrholz-Produktion gelangt die entsprechend vorgehobelte Rohware aus dem Hochregallager in eine Keilzinkenanlage und weiter in eine Längslagenpresse, wo eine Montageverbindung mittels Weißleim beziehungsweise Hotmelt hergestellt wird. Ein Vakuumheber nimmt diese ab und übergibt sie an einen weiteren Anlagenteil von Kallfass.

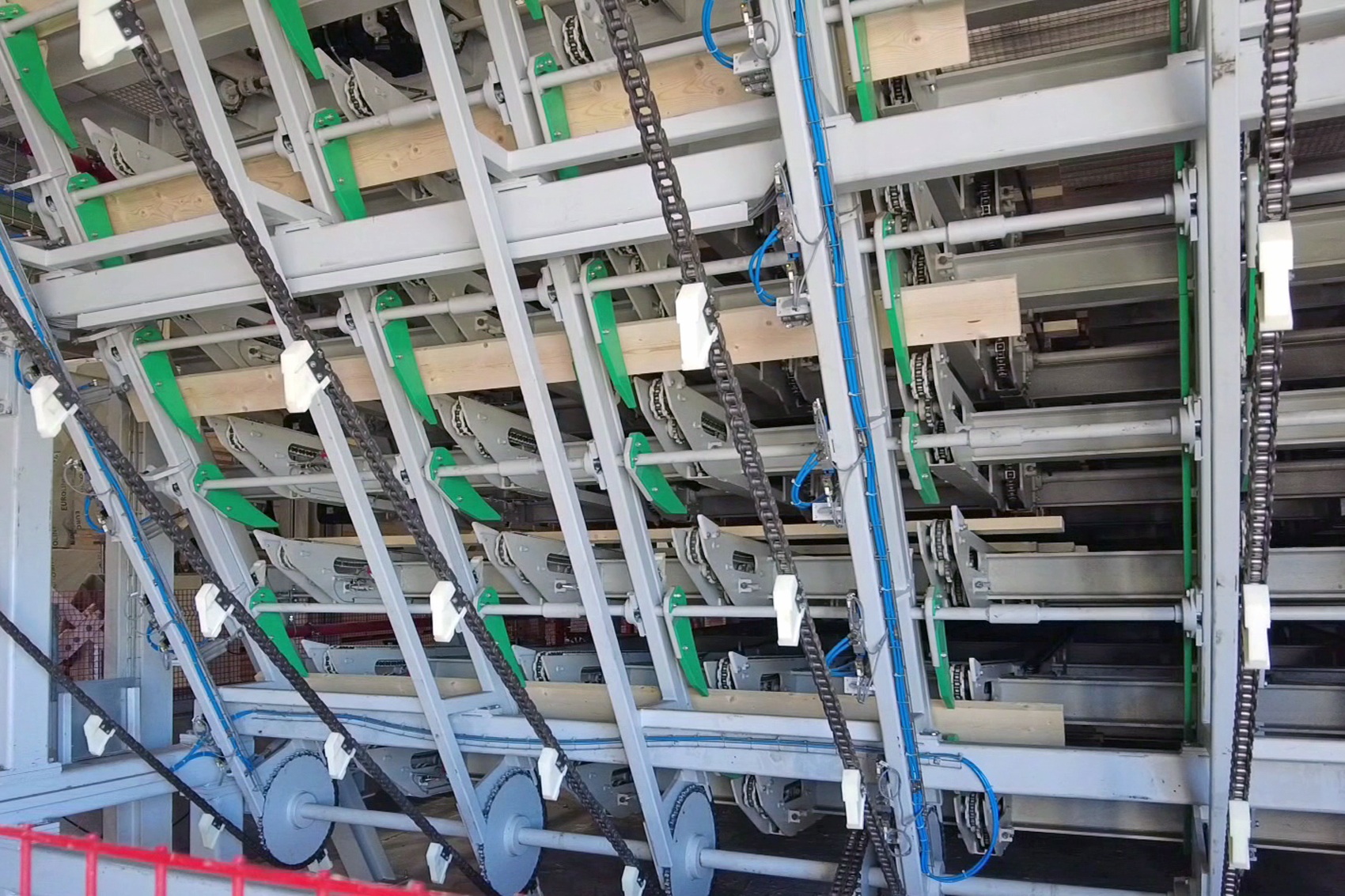

Während die Längslagen unmittelbar zur Legung eines trockenen Presskuchens in umgekehrter Reihenfolge gelangen, entstehen aus einem Teil der Einschichtplatten Querlagensegmente. „Da die Längslagenpresse immer genau ein Vielfach es der gewünschten Querlagenlänge plus Schnittfuge produziert, erzeugt unsere Querlagensäge keinerlei Verschnitt“, betont Günther und fügt hinzu, dass man insbesondere beim Formatieren der einzelnen Lagen sowie beim darauffolgenden Anordnen der Querlagen und Legen der Platten auf Präzision achtet. „Somit muss die Platte nach dem Pressen nicht mehr mit einer Säge formatiert werden, was uns Zeit und vor allem auch Material spart“, betont Schneider, der seine Platten zwischen Presse und Abbundanlagen noch durch eine Schleifanlage, eine Querkappsäge sowie eine mehrspindelige Bearbeitungsmaschine für die Herstellung beliebiger Profile führt.

Bei der Querlagenfertigung werden die Einschichtplatten mit hoher Präzision auf Länge geschnitten und zu Querlagen zusammengefügt.

Ausgeklügelte Details

Beim Legen des Trockenkuchens in umgekehrter Reihenfolge werden die Einschichtplatten für den bevorstehenden Leimauftrag beidseitig mit Wasser besprüht, bevor es in die eigentliche Legestation geht. Abgesehen vom Klebstoffauftragssystem von Oest zeichnet Kallfass auch hier für den gesamten Anlagenbau samt anschließender Brettsperrholz-Presse verantwortlich. Diese fasst bis zu 3,6 mal 16 m große Elemente, wobei die maximale Dicke bei 360 mm liegt.

Sind die Platten verpresst, geschliffen und profiliert, geht es weiter zu einer der Abbundanlagen von Technowood, wobei Kallfass auch hier die Mechanisierung vor und nach den Maschinen realisiert. Diese umfasst einen eigens entwickelten Plattenwender für BSP, der ein rasches und ebenso sicheres Wenden der tonnenschweren Elemente ermöglicht.

„Damit ist Kallfass für den durchgehenden Materialfluss – von der Sortierung im Sägewerk bis zur fertigen Platte – verantwortlich, wobei ich sagen muss, dass alle von ihnen realisierten Teile tadellos laufen“, lobt Schneider die Installation sowie das Team von Kallfass.

Geschäftsführer Ferdinand Schneider (re.) gemeinsam mit Kallfass-Projektleiter Stefan Günther.

Noch viel vor

Während die bestehende Linie bei Schneider auf die Produktion von großformatigen Wand- und Deckenelementen in Nicht-Sicht-Qualität ausgelegt ist, wird die zweite Linie Elemente in Sicht-Qualität samt Lasur auswerfen. Hier ist die Inbetriebnahme für den kommenden Winter anberaumt. Als dritte Ausbaustufe nennt der Geschäftsführer eine Fertigung für Hohlkasten- und Rippenelemente, wie sie in Dach- sowie Deckenkonstruktionen vorkommen und bei Schneider unter der Produktlinie „Box“ zusammengefasst werden. Damit habe man dann zahlreiche weitere wesentliche Produkte für seine Kunden im Repertoire.

Die Planung und Ausführung einer Brettsperrholz- Linie beschreibt Schneider als ausgesprochen komplex, wobei es für ihn keinen Königsweg gibt: „Je nach Zielsetzung und Rahmenbedingungen ist jedes neue CLT-Werk immer ein Weg der besten Kompromisse, den wir gemeinsam mit Kallfass bestmöglich umsetzen.“

Bei der Querlagenfertigung werden die Einschichtplatten mit hoher Präzision auf Länge geschnitten und zu Querlagen zusammengefügt.

Die Brettsperrholz-Presse ist nur eine von vielen Komponenten, die Kallfass im neuen BSP-Werk von best wood Schneider realisierte.