Les alternatives au scan : l’évaluation manuelle de la qualité des produits découpés à l’aide du convoyeur d’évaluation à chaîne de KALLFASS.

Holzkurier 13/2021

Holzkurier 13/2021

Le coup d’envoi a été donné en décembre 2019 à Wunsiedel, et exactement un an plus tard, le premier tronc traversait la nouvelle ligne. C’est au cours de cette période incroyablement compliquée que la construction de la scierie de GELO Timber a été menée à terme. Faisant fi à l’adversité due à la pandémie du Coronavirus, le calendrier, pourtant déjà serré, a été parfaitement respecté.

Les lamelles en bois lamellé collé constituent le produit principal et sont destinées surtout aux lignes de lamellation. Les produits secondaires qui ne peuvent plus être façonnés sont envoyés à des clients du secteur de l’emballage. « Grâce à la scierie, l’achat de matières extérieures devrait considérablement diminuer à l’avenir pour les deux entreprises. Malheureusement, nous ne sommes pas en mesure d’assurer un cercle d’approvisionnement entièrement autonome », explique M. Küspert. Wunsiedel est apparu comme site idéal parce que GELO Timber y a pour voisins entre autres un producteur de granulés de bois et une usine de cogénération. Mais WUN Bioenergie n’est pas un voisin quelconque : M. Küspert fait partie de l’équipe ayant initié le projet du parc énergétique et y est associé ainsi que gérant. Cela permet de créer de superbes synergies, et d’échanger pour ainsi dire des restes de bois de scierie contre du courant et de la chaleur. Selon M. Küspert, la scierie est une « solution intelligente 4.0 ».

Un énorme coup de force

Les travaux de construction à Wunsiedel ont commencé en décembre 2019. Malgré la pandémie, le calendrier déjà serré a pu être respecté et seulement un an plus tard, donc en décembre 2020, le premier tronc a traversé la chaîne de sciage. « Ce fut un énorme défi pour toutes les parties impliquées. Mais nous avons pu mettre l’installation en service comme prévu », déclare le gérant, fier de l’excellente coopération. Il y a quelques semaines, on a déjà mis en place le deuxième quart. La scierie est conçue pour un volume de découpe annuel de 350 000 mètres cubes et deux quarts de travail. « Au premier abord, cela peut sembler peu. Mais pour attendre ce rendement, nous devons alimenter l’installation avec plus de 18 millions de mètres courants de bois rond sur douze mois. Dans notre scierie de Weißenstadt où nous transformons des diamètres plus importants, il faut près de 4 millions de mètres courants pour un volume de découpe de 250 000 mètres cubes/an », ajoute M. Küspert. La scierie de Wunsiedel est conçue pour un diamètre fin bout de 8 à 25 cm et du bois mesurant 2,5 à 5,3 m de longueur.

Un tri et un empilage propres et nets

Les planches (produits principaux et secondaires) provenant de la chaîne de sciage HewSaw empruntent deux plateformes pour se diriger vers l’installation de tri et d’empilage fournie par Kallfass (de Baiersbronn-Klosterreichenbach/Allemagne). En outre, le spécialiste de la mécanisation a réalisé une alimentation en liteaux automatique. Après être passés par un séparateur, les produits principaux et secondaires sont amenés à un convoyeur courbé. Sur le convoyeur en aval, l’opérateur évalue les morceaux de bois. Si une coupe sur la face avant doit être réalisée, il retire la planche du convoyeur jusqu’à 0,5 m. Lors de la visite, le chef de projet de Kallfass, Matthias Link, attire l’attention sur les galets qui permettent de manipuler facilement les planches lourdes.

En course transversale, un Tongloader assure la synchronisation vers le scanner et l’ébouteuse. Le Tongloader saisit chaque morceau, comme une main, défait la couche de planches et l’amène de manière synchronisée au convoyeur suivant. Le principal avantage du Tongloader réside dans le fait qu’il est capable de manipuler individuellement chaque morceau bois coupé même en différentes dimensions. M. Link évalue la capacité maximale de l’ensemble de triage de Kallfass à 120 cycles par minute.

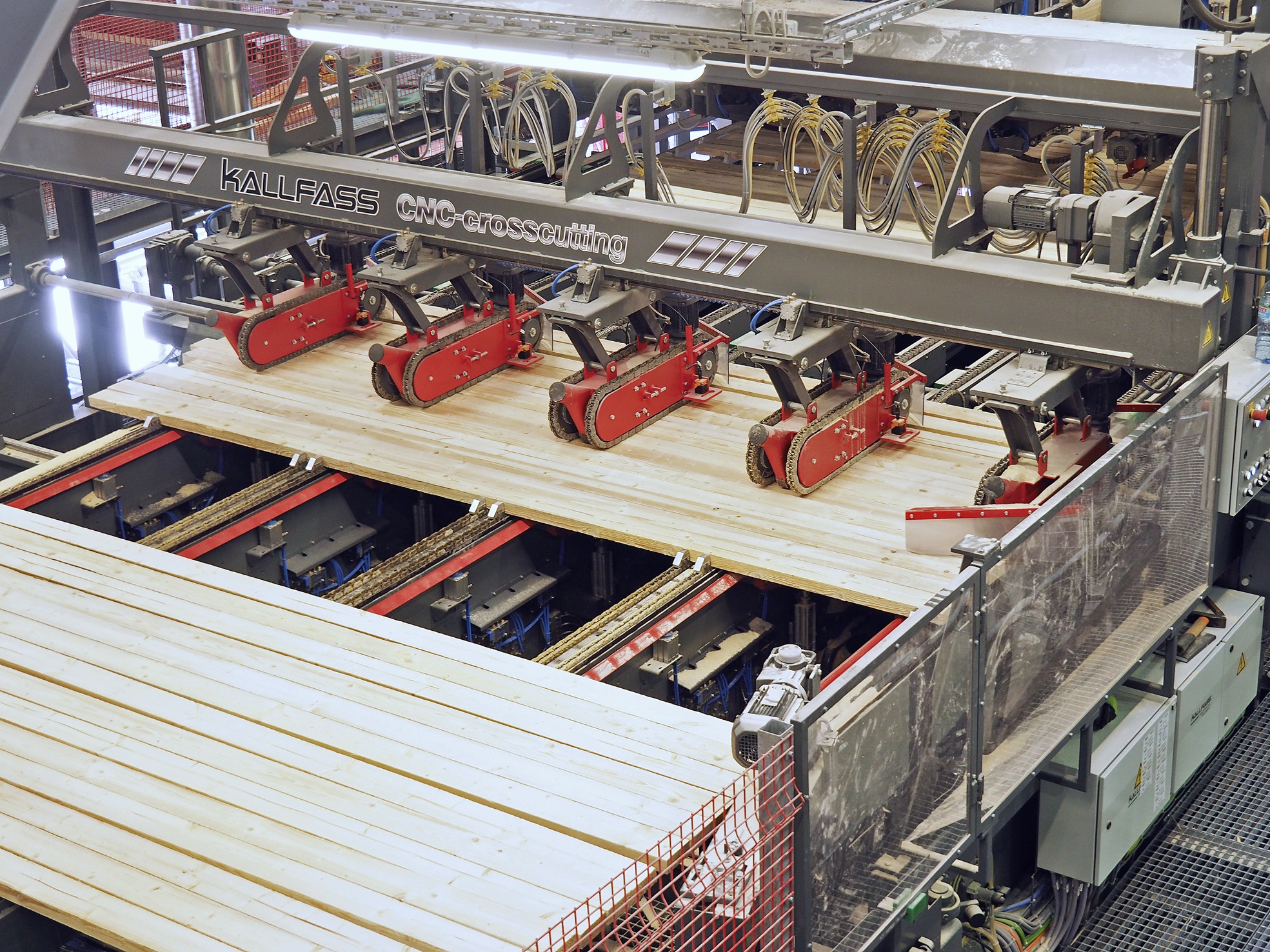

Un scanner Microtec détermine les dimensions et détecte la flache. Grâce à la commande de tri Variosort, chaque planche obtient le numéro de conteneur respectif et/ou les informations pour l’ébouteuse Kallfass en aval. Celle-ci est équipée de sept scies et peut également réaliser une coupe de destruction. « De plus, l’opérateur peut attribuer aux planches d’autres caractéristiques à l’aide du marquage couleur, par exemple les dommages causés par des bostryches, le bleuissement ou la pourriture », explique M. Link.

Wolf-Christian Küspert, Gérant de GELO Timber

Des cases jusqu’à 30 % plus grandes

GELO Timber a choisi 40 cases inclinées. Pour limiter les déplacements des chariots sur le site, l’installation de Kallfass peut empiler des paquets de bois mesurant jusqu’à 1,65 m de largeur et 2 m de hauteur. Ces dimensions permettent en outre de tirer le meilleur parti de la sécheuse à tunnel de Valutec. Pour cette raison, Kallfass a réalisé les cases inclinées dans des tailles plus grandes que d’habitude. « Les cases sont environ 30 % plus grandes », indique le chef de projet chez Kallfass.

Une fois pleins, les cases sont vidées par le bas sur un convoyeur transversal et séparées à l’aide d’une séparation par étage. De plus, Kallfass a installé l’équipement de post-triage des paquets séchés au-dessus du convoyeur transversal : un paquet séché produit jusqu’à deux à trois lots d’expédition. Ceux-ci sont séparés dans le sens de la longueur lors du dépilage par renversement. Les liteaux d’empilage tombent automatiquement sur une bande transporteuse et sont collectés séparément.

Si nécessaire, un opérateur peut une nouvelle fois évaluer la qualité des produits avant et après séchage et éliminer les morceaux indésirables. L’installation mécanisée de Kallfass forme ensuite les couches en fonction des spécifications pour les paquets, et ces couches traversent ensuite la tronçonneuse multiple de Kallfass. Cette dernière est équipée d’une scie de référence et de quatre tronçonneuses variables. Des fourches de dépose transmettent ensuite les couches terminées au poste de mise en paquets. La capacité d’empilage peut atteindre jusqu’à douze couches par minute.

Le système de mise en paquets est équipé de huit chargeurs doubles pour les liteaux sèches et les liteaux d’expédition. Les liteaux sèchent mesurent 1,6 m de long, tandis que la longueur des liteaux d’expédition est de 1,2 m. La dépose des liteaux est automatisée. Les paquets finis descendent par un pater-noster. De là, les produits non séchés arrivent à la sécheuse à tunnel de Valutec qui se trouve en face. Les lots d’expédition arrivent à une station de cerclage Fromm que Kallfass a équipé d’un système de chargement automatique pour le bois équarri de la couche inférieure.

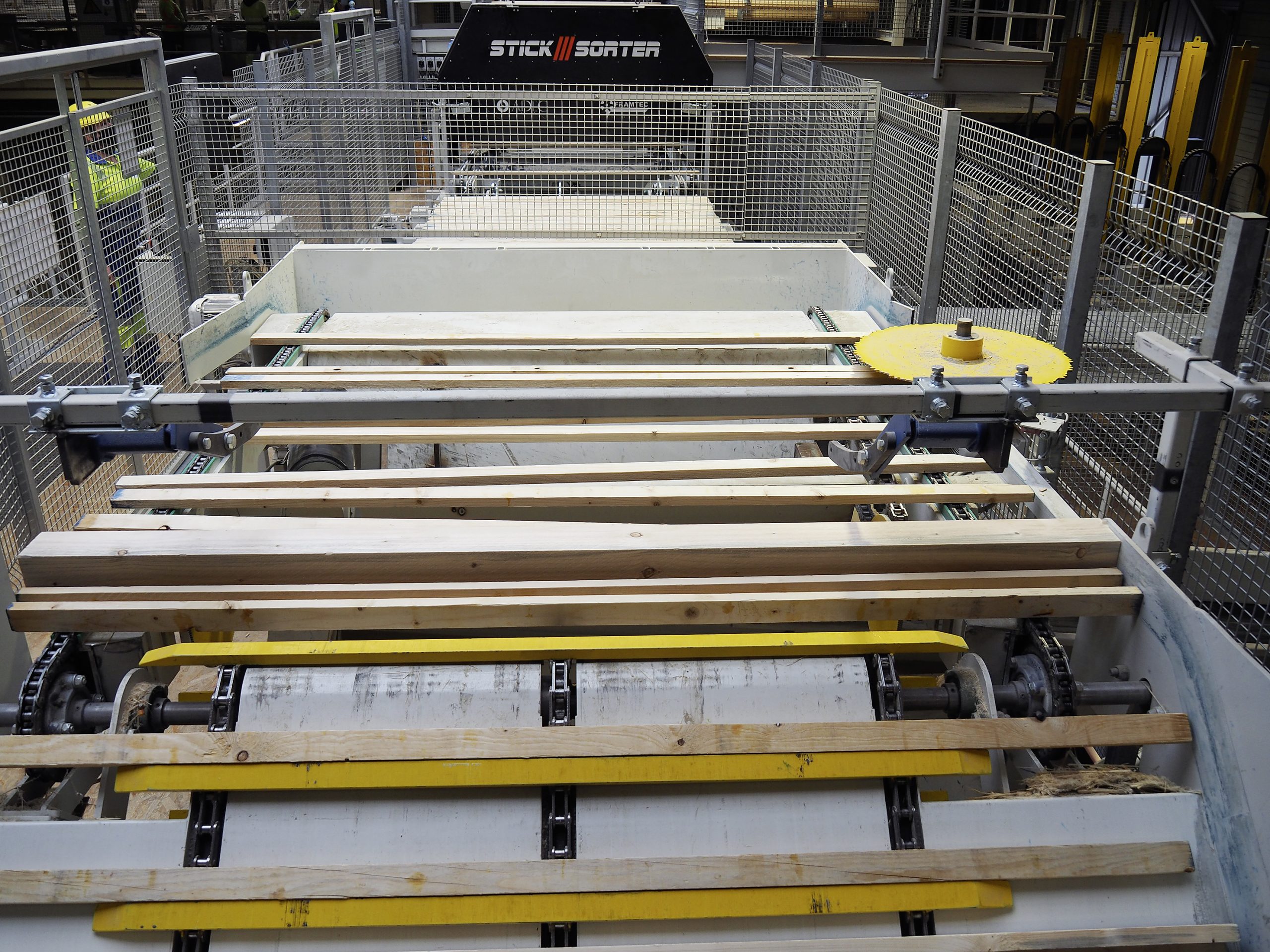

Comme cela a été mentionné plus haut, Kallfass a également fourni l’alimentation automatique en liteaux de séchage et d’expédition. En raison de la quantité nécessaire en liteaux de séchage, l’alimentation a été automatisée. Les bottes de liteaux sont amenées à un convoyeur transversal puis séparées. Un scanner vérifie les dimensions et détecte les dommages présents sur les liteaux, par exemple les trous dus aux nœuds et les creux. Les liteaux non appropriés sont éjectés par une trappe vers le bas. Après scan, un dispositif rassemble les liteaux et en saisit toujours dix à la fois. Les liteaux d’expédition sont mis à disposition par le biais d’un convoyeur à godets rempli manuellement. Un robot saisit les paquets de liteaux et les utilise pour remplir les chargeurs de l’installation d’empilage. Le grand avantage de cette solution réside dans la possibilité de positionner les chargeurs différemment tout en les remplissant automatiquement.

Réussite du projet

Toute l’administration de la scie est gérée par GELO à Weißenstadt. Cela permet de garder une équipe de petite taille à Wunsiedel. « Actuellement, nous avons 32 collaborateurs qui travaillent sur deux quarts. La scierie est exploitable par seulement onze personnes par quart. Nous voulions construire un vrai bijou, et c’est ce que nous avons fait avec succès. Toutes les solutions ont été implémentées comme nous nous l’étions représenté. Avec la nouvelle scierie, nous sommes bien préparés à faire face à l’avenir », selon M. Küspert. Ce dernier est particulièrement fier du concept dans son intégralité, avec l’usine de granulés de bois et la centrale de cogénération juste à côté, « un avantage exceptionnel de ce site ».

Le coût total de l’investissement se monte à 38,5 Mio EUR. Le site de la scierie comprend 11 ha, dont 7 ha sont actuellement exploités. M. Küspert a déjà des idées pour le reste de la surface : « mais avant, nous devons nous concentrer sur la nouvelle scierie », conclut-il.

Photos et textes : Martina Nöstler, Holzkurier 11/2021

Souvent, on pense à la manipulation des baguettes d’empilage comme étant « secondaire ». Mais l’installation de Kallfass en place dans la scierie d’Egger de Brilon (Allemagne) prouve bien qu’une alimentation automatique pendant la mise en paquets simplifie considérablement la tâche.

Chaque jour, plusieurs centaines de milliers de baguettes d’empilage doivent être manipulées dans la scierie d’Egger de Brilon. « Remplir sans arrêt les chargeurs des installations d’empilage au niveau du tri des produits principaux et secondaires représentait avant une charge de travail énorme » ; explique Jens-Michael von Werder, responsable de l’équipement de production dans la scierie. Jusqu’à neuf collaborateurs étaient employés à cette tâche à chaque quart, donc un très gros besoin en personnel pour une gestion en trois-huit. Pour cette raison, on a décidé chez Egger d’investir dans une installation de manipulation automatique des baguettes, y compris le chargement robotisé des chargeurs.

Une solution souple

« Nous trouvions les variantes usuelles trop rigides. Nous voulions une solution souple qui nous permettrait de manipuler aussi bien les lattes étuvées et les traverses que les morceaux de bois équarri », déclare encore M. von Werder. Kallfass (de Baiersbronn en Allemagne) a proposé la solution idéale à Egger. « Au cours d’un projet concernant le dispositif de rabotage, nous avions déjà eu de bonnes expériences avec Kallfass. De plus, Kallfass reste toujours un excellent partenaire même si la tâche est un défi », selon M. von Werder. Le spécialiste de la mécanisation a présenté aux responsables d’Egger une solution à la fois souple et aboutie. « Nous avons déjà construit d’autres systèmes de baguettage automatiques. Mais le projet d’Egger à Brilon reste à date le plus vaste », explique Hans Haist, directeur général de Kallfass.

Deux lignes, trois robots

L’« opération à cœur ouvert », comme M. von Werder aime à l’appeler, a eu lieu d’avril à septembre. Kallfass a réalisé l’intégralité du montage de la ligne de baguettage pendant que la scierie continuait de produire. Le montage lui-même a pris deux mois. « Le projet s’est très bien déroulé et surtout, sans incident. Nous n’avons enregistré pratiquement aucun arrêt de production », confirme M. von Werder. À Brilon, Egger découpe env. 1 million de mètres courants par an. Le bois découpé est trié dans une installation de produits principaux et une de produits secondaires qui sont installées en parallèle. La nouvelle ligne Kallfass alimente pareillement les deux installations en lattes étuvées et en traverses, ainsi qu’en morceaux de bois équarri. Les baguettes d’empilage sortant de l’étuve arrivent avec le bois équarri par ranchers jusqu’à la nouvelle ligne Kallfass. Les ranchers sont vidés sur un convoyeur tampon. L’installation sépare automatiquement le bois équarri des baguettes. Le bois équarri arrive à l’empilage après être passé sur une section tampon à chaînes dédiée. De là, la commande Kallfass utilise les données des paquets pour affecter les morceaux de bois équarri aux deux installations d’empilage. Les baguettes suivent une autre trajectoire : l’équipement mécanisé de Kallfass les sépare et les fait passer à travers un scanner. Ce dernier détermine les dimensions et la courbure. Les baguettes non conformes sont évacuées par une trappe. L’installation regroupe à chaque fois onze baguettes sur un convoyeur incliné.

Jens-Michael von Werder, responsable de la technique de production

Andrea, Hubertus et Paul

« Andrea », le premier robot de la ligne, saisit ces onze baguettes d’empilage et les introduit en cadence dans le convoyeur tampon. « Il est conçu pour environ 3000 baguettes », dévoile M. Haist. Les deux autres robots à bras articulés, Hubertus et Paul, prennent les baguettes d’empilage quand cela est nécessaire et les déposent dans les nouveaux chargeurs pour empilage de Kallfass. M. Haist avance un chiffre : « l’installation est conçue pour un débit de 100 baguettes à la minute », et il continue : « nous avons obtenu le droit de protection pour ce chargement robotisé. » Pour les traverses, il existe une seule longueur de baguettes, quelle que soit la largeur des paquets. Lors de leur dépose, elles sont positionnées de sorte à s’ajuster aux paquets de bois. « Grâce à cette solution, nous sommes vraiment plus souples qu’avec l’approche aux longueurs multiples, mais les besoins en matières sont cependant plus élevés », raconte M. von Werder. Dans le cadre de cet investissement, Kallfass a aussi modernisé l’empileuse et livré la commande tout entière. Celle-ci permet entre autres de déposer plus de baguettes dans les cinq à six couches inférieures afin d’éviter la rupture du bois. Du point de vue de la scierie Egger, la nouvelle installation de manipulation des baguettes fonctionne parfaitement et de manière absolument satisfaisante. « L’objectif est de pouvoir affecter désormais seulement quatre collaborateurs par quart aux tâches du baguettage. Ainsi, l’investissement sera amorti dans très peu de temps », conclut M. von Werder.

Photo et texte: Martina Nöstler, Holzkurier 51-52/2020

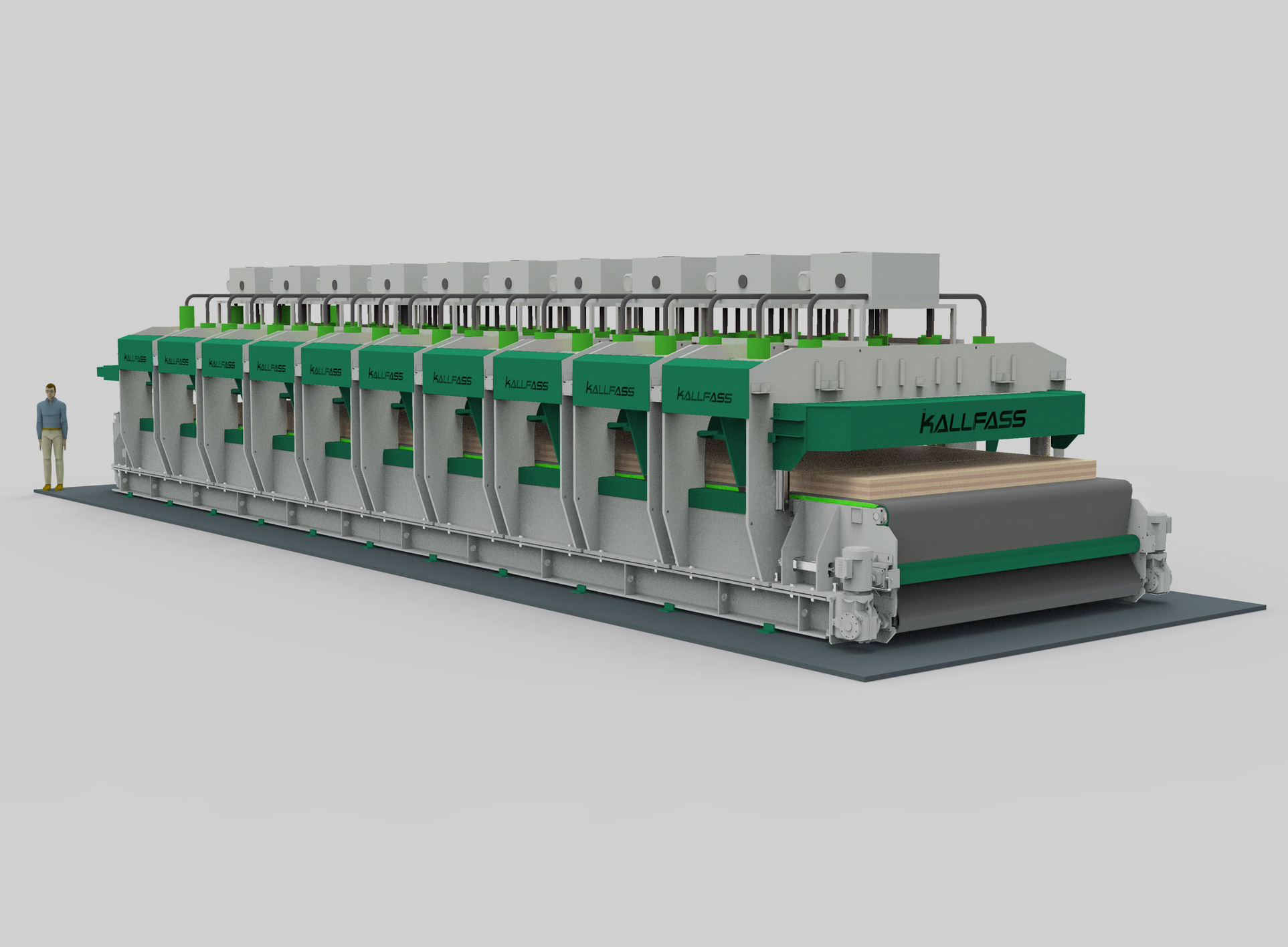

Texte Martina Nöstler, images Kallfass, Holzkurier BSP-Special 2020

Holzkurier 34/2020

03

Solution

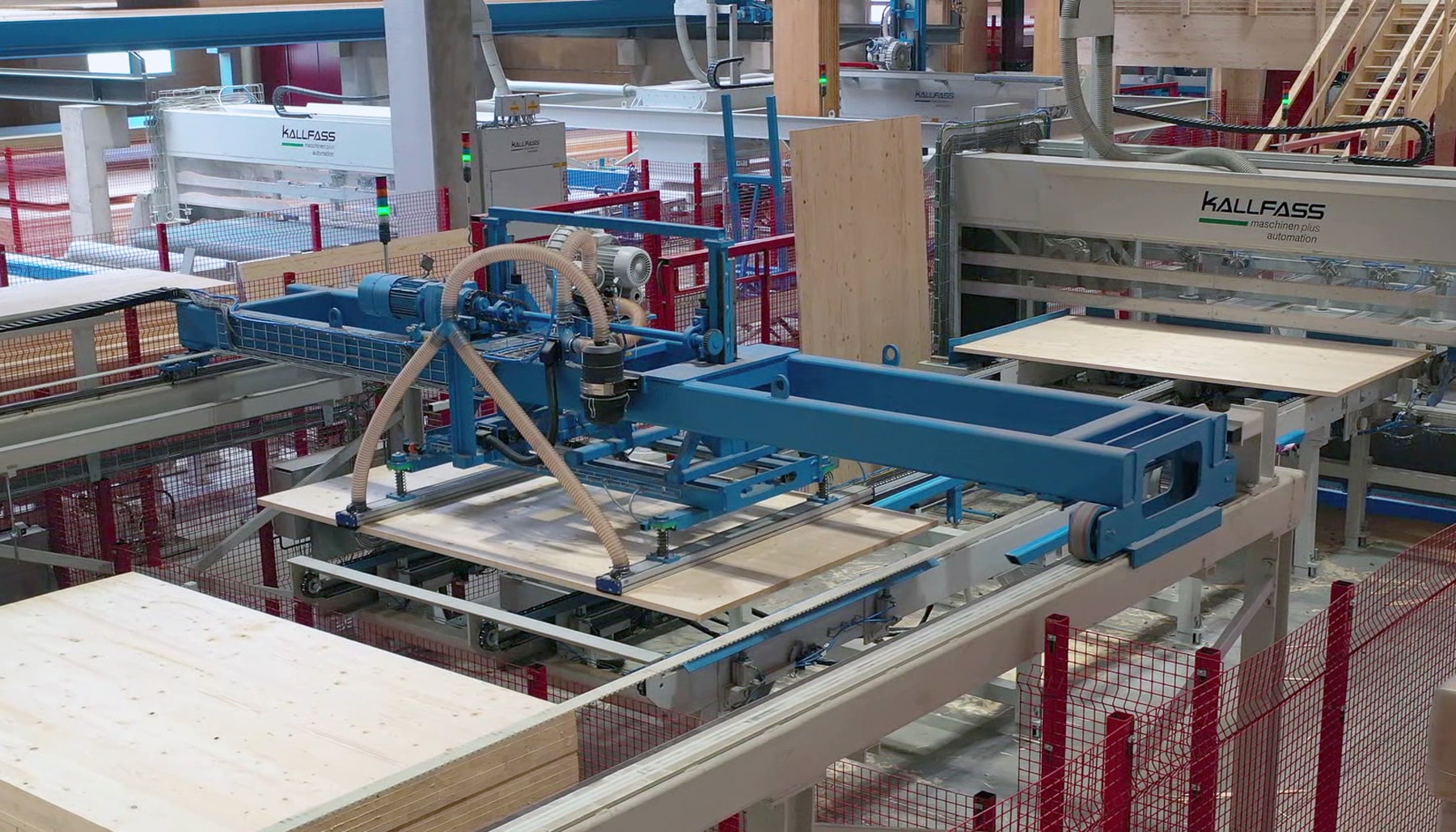

Chez notre client, les panneaux CLT doivent être répartis sur deux étages du fait de la configuration architecturale. Un ascenseur classique dans le bâtiment ne permettait pas de réceptionner et de transporter les panneaux volumineux. Une solution de transport devait donc venir de l’extérieur, sans gêner la voie d'accès des camions.

Pour garder la voie d'accès des camions libre, nous avons développé un ascenseur externe incliné à 38° qui se déplace en oblique par rapport à la paroi extérieure. Chaque panneau est transporté de haut en bas sans altérer la surface et en effectuant le moins de manipulations possibles.